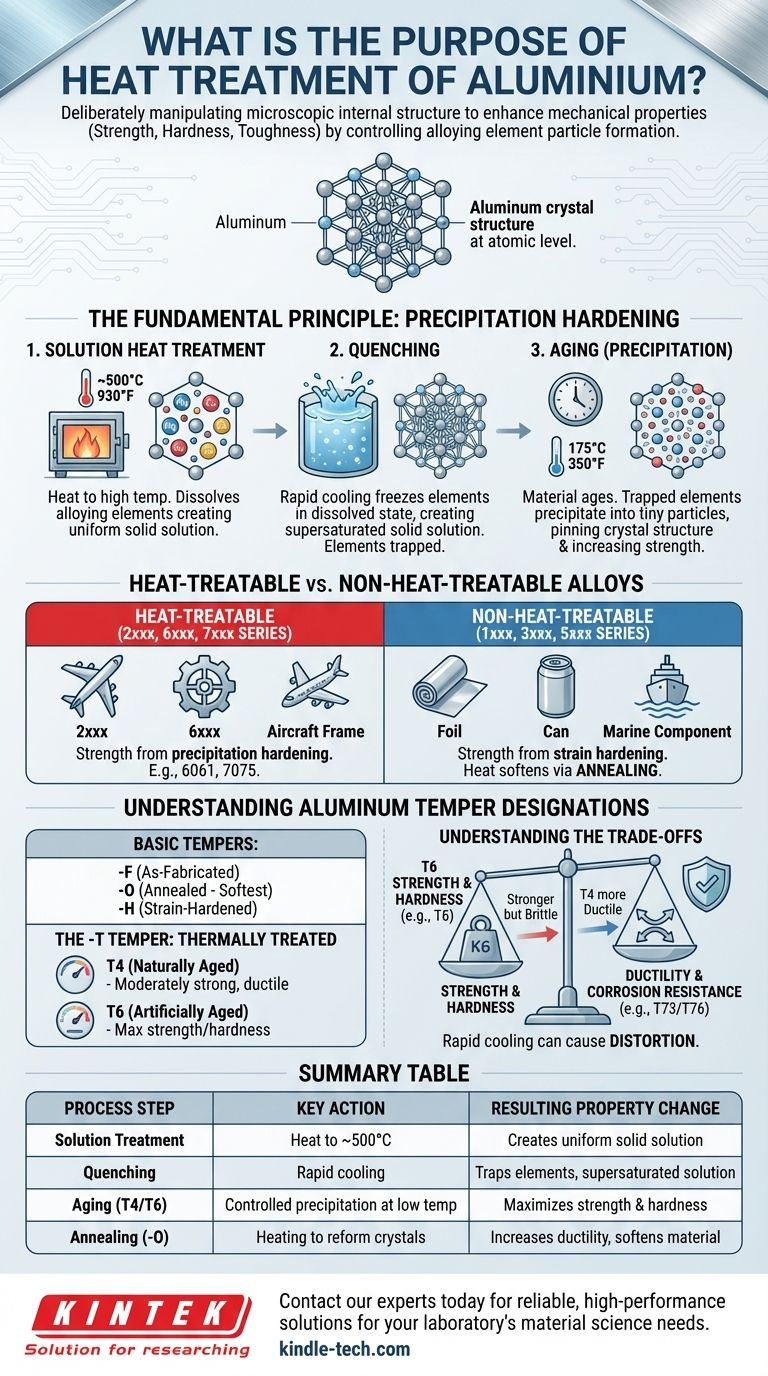

En esencia, el propósito del tratamiento térmico del aluminio es manipular deliberadamente su estructura interna microscópica para mejorar sus propiedades mecánicas. A diferencia del acero, que se endurece cambiando su fase cristalina, los tratamientos térmicos más comunes y efectivos para las aleaciones de aluminio aumentan la resistencia, la dureza y la tenacidad controlando la formación de diminutas partículas de elementos de aleación dentro del metal.

El objetivo central del tratamiento térmico del aluminio no es simplemente hacerlo más duro, sino lograr un equilibrio preciso y diseñado de propiedades. El proceso desbloquea el potencial de alta resistencia de aleaciones de aluminio específicas al crear una red finamente dispersa de precipitados internos que resisten la deformación.

El Principio Fundamental: Endurecimiento por Precipitación

Para comprender el tratamiento térmico, primero debe entender que no todo el aluminio es igual. El proceso solo es efectivo en aleaciones específicas "tratables térmicamente".

El Problema con el Aluminio Puro

El aluminio puro (serie 1xxx) es blando, dúctil y tiene una resistencia relativamente baja. Aunque es útil por su resistencia a la corrosión y conductividad, no es adecuado para la mayoría de las aplicaciones estructurales.

Introducción de Elementos de Aleación

Para aumentar su resistencia, el aluminio se mezcla con otros elementos como cobre (Cu), magnesio (Mg) y zinc (Zn). En las aleaciones tratables térmicamente (como las series 2xxx, 6xxx y 7xxx), estos elementos pueden disolverse en el aluminio y luego precipitarse de manera controlada.

El Proceso de Fortalecimiento de Tres Pasos

Este proceso, conocido como endurecimiento por precipitación o envejecimiento, se entiende mejor como una secuencia de tres etapas.

-

Tratamiento Térmico de Solución: La aleación de aluminio se calienta a una temperatura alta y específica (alrededor de 500 °C / 930 °F) y se mantiene allí. Esto disuelve los elementos de aleación en el aluminio, creando una solución sólida uniforme, muy parecida a disolver azúcar en agua caliente.

-

Temple (Enfriamiento Rápido): Luego, el material se enfría rápidamente, generalmente en agua. Esta caída repentina de temperatura congela los elementos de aleación en su estado disuelto, creando una solución sólida sobresaturada. Los elementos quedan atrapados dentro de la red cristalina del aluminio, deseando escapar pero sin tener la energía térmica para hacerlo.

-

Envejecimiento (Precipitación): En este paso final y crítico, se permite que el material "envejezca". Los elementos de aleación atrapados comienzan a agruparse y precipitarse fuera de la solución, formando partículas extremadamente pequeñas, numerosas y uniformemente dispersas. Estas partículas actúan como obstáculos, fijando la estructura cristalina en su lugar y haciendo que sea mucho más difícil que el material se deforme. Esto es lo que crea el aumento dramático en la resistencia y la dureza.

Aleaciones Tratables Térmicamente vs. No Tratables Térmicamente

Esta distinción es fundamental para cualquier decisión de ingeniería o diseño que involucre aluminio.

Aleaciones Tratables Térmicamente (Series 2xxx, 6xxx, 7xxx)

Estas aleaciones están diseñadas específicamente para el endurecimiento por precipitación. Su resistencia se deriva principalmente del proceso de tratamiento térmico.

- Serie 2xxx (Al-Cu): Conocidas por su alta resistencia, pero generalmente menor resistencia a la corrosión. Comunes en aplicaciones aeroespaciales.

- Serie 6xxx (Al-Mg-Si): Las aleaciones de trabajo como la 6061. Ofrecen un buen equilibrio entre resistencia, conformabilidad y resistencia a la corrosión.

- Serie 7xxx (Al-Zn-Mg): Las aleaciones de aluminio de mayor resistencia, como la 7075. Son la mejor opción para componentes estructurales de alta tensión, como los fuselajes de aeronaves.

Aleaciones No Tratables Térmicamente (Series 1xxx, 3xxx, 5xxx)

Estas aleaciones obtienen su resistencia a través del endurecimiento por deformación (endurecimiento por trabajo, como el laminado o conformado) y el fortalecimiento por solución sólida de sus elementos de aleación. El calor no se puede utilizar para fortalecerlas.

Sin embargo, el calor sí se puede utilizar para ablandar estas aleaciones mediante un proceso llamado recocido. Esto elimina los efectos del endurecimiento por deformación, haciendo que el material sea más dúctil y fácil de conformar.

Comprensión de las Designaciones de Temple del Aluminio

La designación del temple, un sufijo que sigue al número de la aleación (p. ej., 6061-T6), le indica exactamente lo que se le ha hecho al material.

Templados Básicos: -F, -O y -H

- -F (Según Fabricación): No se ha aplicado ningún control especial a las condiciones de tratamiento térmico o de endurecimiento por deformación.

- -O (Recocido): La condición más blanda y dúctil, lograda calentando para permitir que los cristales se reformen.

- -H (Endurecido por Deformación): Se aplica solo a aleaciones no tratables térmicamente que se han fortalecido mediante trabajo en frío.

El Temple -T: Tratado Térmicamente

La designación -T significa que la aleación ha sido tratada térmicamente para producir templados estables. Siempre va seguida de uno o más dígitos.

- -T4 (Envejecido Naturalmente): El material ha sido tratado térmicamente en solución, enfriado rápidamente y luego dejado envejecer a temperatura ambiente. Es razonablemente fuerte pero sigue siendo lo suficientemente dúctil para algunas operaciones de conformado.

- -T6 (Envejecido Artificialmente): Después del tratamiento en solución y el temple, el material se calienta a una temperatura baja (p. ej., 175 °C / 350 °F) durante un tiempo específico. Este "envejecimiento artificial" acelera y optimiza el proceso de precipitación, lo que resulta en una resistencia y dureza cercanas al máximo. Este es el temple más común para el aluminio estructural.

Comprender las Compensaciones

El tratamiento térmico no es una comida gratis; cada mejora conlleva una compensación correspondiente.

Resistencia vs. Ductilidad

La principal compensación es entre resistencia y ductilidad. Un temple T6 completamente envejecido es significativamente más fuerte que un temple T4 envejecido naturalmente, pero también es más quebradizo y no se puede conformar tan fácilmente. El temple -O recocido es el más dúctil pero tiene la menor resistencia.

Resistencia vs. Resistencia a la Corrosión

Para algunas aleaciones de alta resistencia (especialmente la serie 7xxx), los templados de resistencia máxima como T6 pueden ser más susceptibles a la corrosión bajo tensión (SCC). Para combatir esto, se utilizan templados de "sobreenvejecimiento" especiales como T73 o T76, que reducen ligeramente la resistencia máxima a cambio de una mejora significativa en la resistencia a la corrosión.

El Riesgo de Distorsión

El enfriamiento rápido del temple es un choque térmico que puede causar distorsión y tensión interna significativas en piezas complejas. Esto requiere un control de proceso cuidadoso, accesorios especializados y, a veces, enderezamiento o alivio de tensiones posteriores al temple.

Tomar la Decisión Correcta para su Aplicación

Su elección de aleación y tratamiento térmico debe estar impulsada por los requisitos de uso final del componente.

- Si su enfoque principal es la máxima resistencia y dureza: Elija una aleación tratable térmicamente como 6061 o 7075 y especifique un temple T6.

- Si su enfoque principal es la conformabilidad y la ductilidad: Utilice una aleación no tratable térmicamente en estado recocido (-O), o utilice una aleación tratable térmicamente en un temple T4 para conformar antes de envejecerlo a un temple final.

- Si su enfoque principal es equilibrar la resistencia con la resistencia a la corrosión bajo tensión: Especifique un temple sobreenvejecido como T73 para componentes críticos de la serie 7xxx utilizados en ambientes corrosivos.

- Si solo necesita ablandar el material para reprocesamiento o conformado: El proceso que necesita es el recocido, que se aplica a todas las aleaciones de aluminio y da como resultado el temple -O.

Comprender estos principios le permite seleccionar el material y el proceso correctos para cumplir con las demandas de rendimiento específicas de su componente.

Tabla de Resumen:

| Paso del Proceso | Acción Clave | Cambio de Propiedad Resultante |

|---|---|---|

| Tratamiento de Solución | Calentar a ~500°C para disolver elementos de aleación | Crea una solución sólida uniforme |

| Temple (Enfriamiento Rápido) | Enfriamiento rápido (p. ej., agua) | Atrapa elementos, creando una solución sobresaturada |

| Envejecimiento (T4/T6) | Precipitación controlada a baja temperatura | Maximiza la resistencia y dureza mediante dispersión de partículas |

| Recocido (-O) | Calentamiento para reformar cristales | Aumenta la ductilidad y ablanda el material |

¿Necesita la solución de tratamiento térmico de aluminio adecuada para su laboratorio o producción? KINTEK se especializa en equipos de laboratorio de precisión y consumibles para pruebas y procesamiento de materiales. Nuestra experiencia garantiza que logre las propiedades mecánicas exactas—ya sea resistencia máxima (T6), ductilidad (-O) o resistencia a la corrosión (T73)—requeridas para su aplicación. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades de ciencia de materiales de su laboratorio con soluciones confiables y de alto rendimiento.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuál es la función de los tubos de alúmina y la lana de alúmina en un horno de pirólisis? Optimice la calidad de su producción de biocarbón

- ¿Cuáles son las aplicaciones comunes de un horno tubular? Esencial para el tratamiento térmico, la síntesis y la purificación

- ¿Qué tubo se utiliza para un horno tubular? Elija el material adecuado para la temperatura y la atmósfera

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para una limpieza segura y efectiva