En resumen, la deposición física de vapor (PVD) es un sofisticado proceso de recubrimiento al vacío que se utiliza para aplicar películas extremadamente delgadas pero muy duraderas sobre una amplia variedad de materiales. El propósito de este proceso es mejorar fundamentalmente las propiedades superficiales de un objeto, mejorando su dureza, resistencia al desgaste y longevidad, o dándole un color o calidad óptica específica, todo ello sin alterar la estructura central del material subyacente.

El propósito central del PVD no es simplemente recubrir un objeto, sino diseñar su superficie a nivel molecular. Transforma un material estándar en una versión de alto rendimiento al adherirle una película delgada superior.

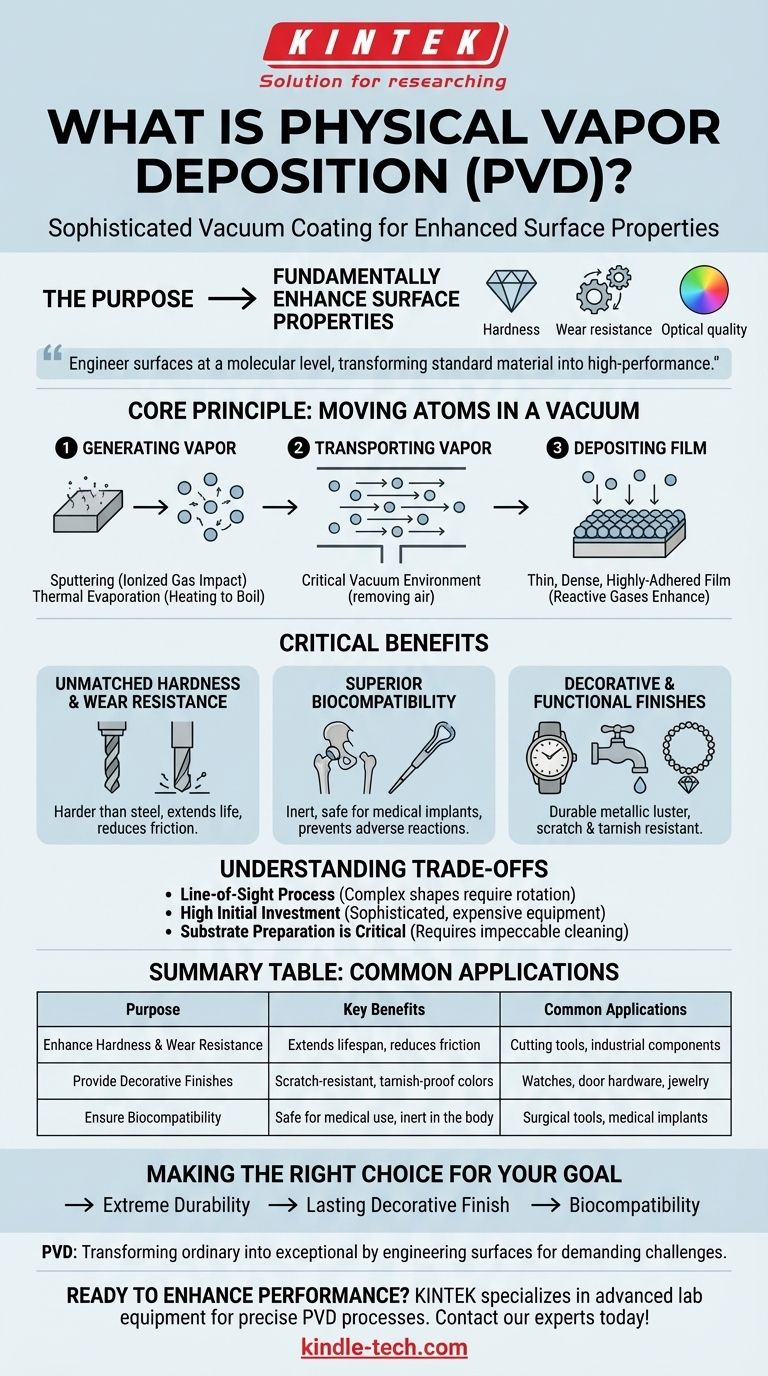

El Principio Central: Mover Átomos en el Vacío

La deposición física de vapor describe una familia de procesos, pero todos comparten un principio común de tres pasos que tiene lugar dentro de una cámara de alto vacío.

Paso 1: Generación de un Vapor

Primero, un material fuente sólido, a menudo un metal como titanio, cromo o circonio, debe convertirse en vapor. Esta es la parte de "Vapor Físico" del nombre. Esto se logra típicamente a través de uno de dos métodos principales:

- Pulverización Catódica (Sputtering): En este método, el material objetivo es bombardeado con partículas de gas ionizado de alta energía (como argón). Este impacto es como un chorro de arena a escala molecular, que arranca átomos del material fuente y los expulsa a la cámara de vacío.

- Evaporación Térmica: Este método implica calentar el material fuente hasta que literalmente hierve y se evapora, liberando átomos en forma de vapor.

Paso 2: Transporte del Vapor

Una vez que los átomos son liberados de su fuente, viajan a través de la cámara de vacío. El vacío es fundamental porque elimina el aire y otras partículas, asegurando que los átomos vaporizados puedan viajar en línea recta sin colisionar con nada hasta que lleguen a su destino.

Paso 3: Deposición de la Película

Los átomos vaporizados llegan a la superficie del objeto que se está recubriendo (el "sustrato"). Se condensan en esta superficie, acumulándose capa por capa para formar una película delgada, densa y fuertemente adherida. A menudo, se introduce un gas reactivo como nitrógeno o carbono para crear compuestos específicos como el nitruro de titanio, mejorando aún más las propiedades de la película.

Por Qué el PVD es un Proceso de Fabricación Crítico

El verdadero propósito del PVD reside en los potentes beneficios que ofrece. Los recubrimientos resultantes no son como la pintura; están unidos atómicamente al sustrato, lo que los hace excepcionalmente duraderos.

Dureza y Resistencia al Desgaste Inigualables

Los recubrimientos PVD, como el nitruro de titanio (TiN), son a menudo más duros que el acero. Esto los hace ideales para proteger herramientas de corte, brocas y componentes industriales de la fricción y la abrasión del uso diario, extendiendo drásticamente su vida útil operativa.

Biocompatibilidad Superior

Ciertos recubrimientos PVD son inertes y biocompatibles, lo que significa que no reaccionan con el cuerpo humano. Esto hace que el PVD sea un proceso esencial para recubrir implantes médicos como articulaciones artificiales e instrumentos quirúrgicos, previniendo reacciones adversas y mejorando la durabilidad.

Acabados Decorativos y Funcionales

El PVD permite la deposición de una amplia gama de colores con un brillo metálico que es mucho más duradero que el plateado tradicional. Por eso se utiliza en relojes de alta gama, grifos y herrajes para puertas para crear acabados que resisten arañazos y deslustre durante años.

Comprensión de las Compensaciones

Aunque es potente, el PVD no es una solución universal. Comprender sus limitaciones es clave para utilizarlo eficazmente.

Es un Proceso de Línea de Visión

Debido a que los átomos de vapor viajan en línea recta, puede ser difícil recubrir uniformemente formas complejas con recesos profundos o superficies internas. A menudo, las piezas deben rotarse en accesorios complejos para garantizar una cobertura uniforme.

Alta Inversión Inicial

El equipo de PVD es sofisticado y costoso. Requiere una cámara de vacío, fuentes de alta potencia y controles de proceso precisos, lo que hace que el costo de capital inicial sea significativo. Por eso se utiliza típicamente para aplicaciones de alto valor o alto rendimiento.

La Preparación del Sustrato es Crítica

El éxito del recubrimiento PVD depende en gran medida de la limpieza del sustrato. La superficie debe estar impecablemente limpia, libre de aceites, óxidos y cualquier otro contaminante, para asegurar que la película se adhiera correctamente. Esto a menudo requiere procesos de limpieza de varios pasos antes de que la pieza ingrese al equipo de recubrimiento.

Tomar la Decisión Correcta para su Objetivo

El PVD se elige cuando el rendimiento de la superficie es un requisito innegociable. La decisión de utilizarlo depende completamente del resultado deseado para su pieza o producto.

- Si su enfoque principal es la durabilidad extrema: El PVD es la opción definitiva para crear una superficie dura y resistente al desgaste en herramientas de corte, moldes y componentes mecánicos para maximizar su vida útil.

- Si su enfoque principal es un acabado decorativo duradero: El PVD proporciona una alternativa mucho más robusta y resistente al deslustre que la galvanoplastia tradicional para productos de consumo como relojes, joyas o herrajes premium.

- Si su enfoque principal es la biocompatibilidad: Para implantes médicos e instrumentos quirúrgicos, el PVD es un proceso crítico para garantizar que el dispositivo sea seguro, inerte y duradero dentro del cuerpo humano.

En última instancia, el PVD es una herramienta para transformar lo ordinario en excepcional mediante el diseño de una superficie para satisfacer los desafíos más exigentes.

Tabla Resumen:

| Propósito del Recubrimiento PVD | Beneficios Clave | Aplicaciones Comunes |

|---|---|---|

| Mejorar la Dureza y Resistencia al Desgaste | Extiende la vida útil del producto, reduce la fricción | Herramientas de corte, componentes industriales |

| Proporcionar Acabados Decorativos | Colores resistentes a arañazos y al deslustre | Relojes, herrajes para puertas, joyería |

| Garantizar la Biocompatibilidad | Seguro para uso médico, inerte en el cuerpo | Instrumentos quirúrgicos, implantes médicos |

¿Listo para mejorar el rendimiento de su producto con un recubrimiento PVD duradero? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos PVD precisos. Nuestras soluciones le ayudan a lograr una ingeniería de superficies superior para piezas más duraderas y de mayor rendimiento. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades de recubrimiento de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas