En esencia, la Deposición Física de Vapor (PVD) es un proceso de recubrimiento basado en el vacío donde un material fuente sólido se vaporiza y luego se deposita átomo por átomo sobre la superficie de una pieza. Este método no es una reacción química, sino una transferencia física de material, lo que da como resultado una película excepcionalmente pura, delgada y de alto rendimiento que mejora las propiedades del sustrato subyacente.

El principio definitorio de la PVD es una transición física en un entorno de vacío controlado: un material sólido se convierte en vapor, se transporta y luego se condensa en una superficie objetivo para formar una película delgada extremadamente pura y uniforme.

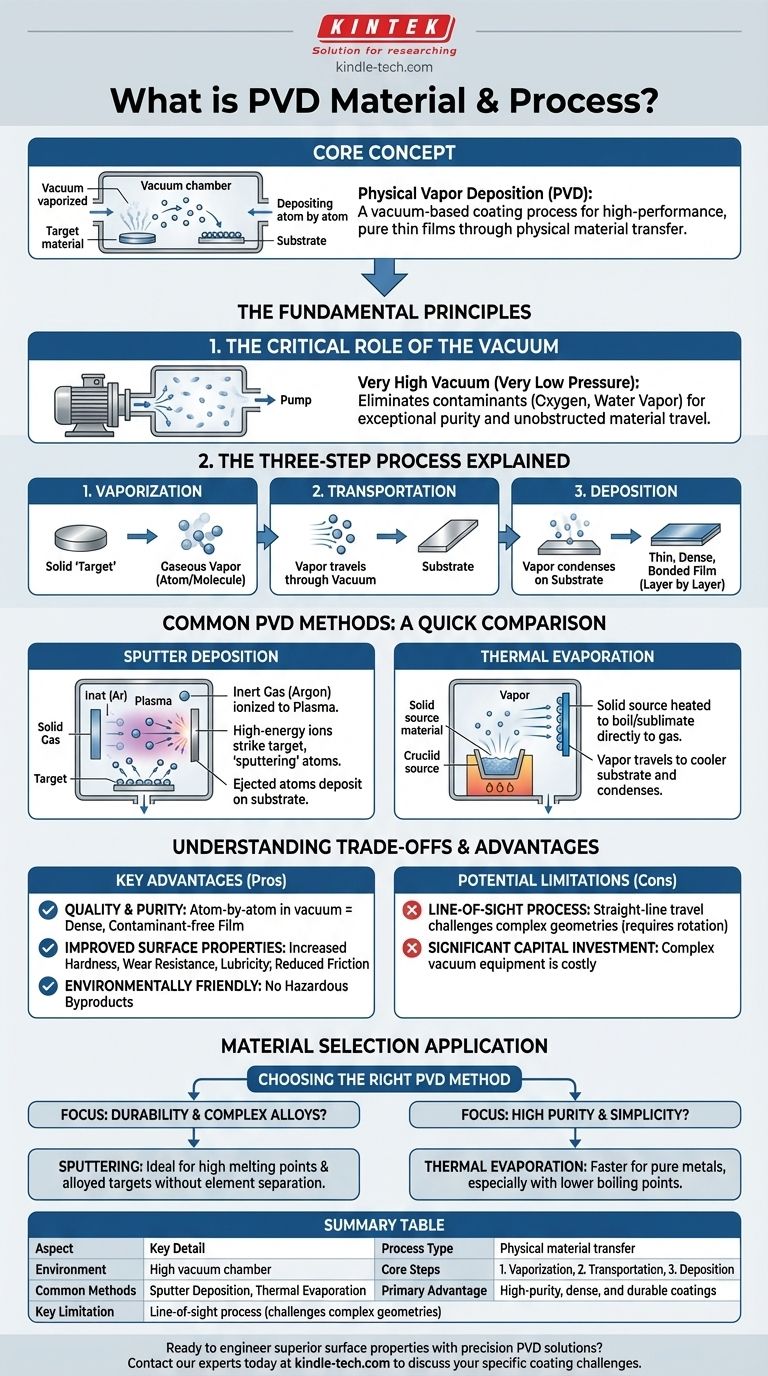

Los principios fundamentales de la PVD

Para comprender verdaderamente la PVD, debe captar el entorno que requiere y la secuencia de eventos que tiene lugar en él. El proceso se define por su precisión y control a nivel atómico.

El papel fundamental del vacío

Todo el proceso de PVD se lleva a cabo bajo un vacío muy alto (presión muy baja).

Este entorno no es negociable porque elimina átomos y moléculas no deseadas, como el oxígeno o el vapor de agua, que de otro modo contaminarían el recubrimiento. El vacío garantiza que la película final sea excepcionalmente pura y permite que el material vaporizado viaje hasta el sustrato sin obstrucciones.

Explicación del proceso de tres pasos

Independientemente de la técnica de PVD específica utilizada, el proceso sigue universalmente tres pasos fundamentales.

- Vaporización: Un material fuente sólido, conocido como el "objetivo", se convierte en un vapor gaseoso.

- Transporte: Estos átomos o moléculas vaporizados viajan a través de la cámara de vacío desde el objetivo hasta la pieza que se está recubriendo (el "sustrato").

- Deposición: El vapor se condensa en la superficie del sustrato, formando una película delgada, densa y fuertemente adherida. Esta película crece capa por capa, átomo por átomo.

Métodos comunes de PVD: una comparación rápida

Si bien el principio es el mismo, el método de vaporización es lo que distingue a los diferentes procesos de PVD. Las dos técnicas más comunes ofrecen capacidades diferentes.

Deposición por pulverización catódica (Sputtering)

En la pulverización catódica, la cámara de vacío se rellena con una pequeña cantidad de un gas inerte, como el Argón, que luego se ioniza para crear un plasma.

Estos iones de alta energía son acelerados hacia el material objetivo sólido, golpeándolo con suficiente fuerza para expulsar físicamente, o "pulverizar", átomos individuales. Estos átomos expulsados viajan y se depositan en el sustrato.

Evaporación térmica

La evaporación térmica es un proceso más directo. El material fuente sólido se calienta en la cámara de vacío hasta que comienza a hervir o sublimarse directamente en un estado gaseoso.

Este vapor viaja en línea recta hacia el sustrato más frío, donde se condensa nuevamente en un sólido, formando el recubrimiento.

Comprender las compensaciones y ventajas

La PVD se elige por razones específicas, pero como cualquier proceso industrial, conlleva un conjunto distinto de características que lo hacen adecuado para algunas aplicaciones y menos para otras.

Ventajas clave

El principal beneficio de la PVD es la calidad y pureza del recubrimiento resultante. Debido a que se forma átomo por átomo en un vacío limpio, la película es increíblemente densa y libre de contaminantes.

Este proceso puede mejorar significativamente las propiedades de la superficie, aumentando la dureza, la resistencia al desgaste y la lubricidad, al tiempo que reduce la fricción. También se considera un proceso respetuoso con el medio ambiente sin subproductos peligrosos.

Limitaciones potenciales

La PVD es un proceso de línea de visión. El material vaporizado viaja en línea recta, lo que puede dificultar el recubrimiento uniforme de formas complejas y tridimensionales sin accesorios de rotación de piezas sofisticados.

El equipo necesario para crear y mantener un alto vacío es complejo y representa una inversión de capital significativa, lo que hace que el proceso sea menos adecuado para aplicaciones de alto volumen y bajo costo donde la precisión del recubrimiento no es la principal preocupación.

Cómo se aplica esto a la selección de materiales

Elegir el método PVD correcto está directamente relacionado con el material que desea depositar y las propiedades que necesita lograr.

- Si su enfoque principal es la durabilidad y las aleaciones complejas: La pulverización catódica es a menudo la opción superior, ya que puede depositar materiales con puntos de fusión muy altos y crear recubrimientos a partir de objetivos aleados sin separar los elementos constituyentes.

- Si su enfoque principal es la alta pureza y la simplicidad: La evaporación térmica es un método excelente y a menudo más rápido para depositar metales puros, especialmente aquellos con puntos de ebullición más bajos.

Comprender estos principios fundamentales le permite ver la PVD no como una solución única, sino como un conjunto de herramientas sofisticadas para diseñar superficies a nivel atómico.

Tabla de resumen:

| Aspecto | Detalle clave |

|---|---|

| Tipo de proceso | Transferencia física (no química) de material |

| Entorno | Cámara de alto vacío |

| Pasos principales | 1. Vaporización 2. Transporte 3. Deposición |

| Métodos comunes | Deposición por pulverización catódica, Evaporación térmica |

| Ventaja principal | Recubrimientos de alta pureza, densos y duraderos |

| Limitación clave | Proceso de línea de visión (puede desafiar geometrías complejas) |

¿Listo para diseñar propiedades de superficie superiores con soluciones PVD de precisión?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la deposición de películas delgadas y la ciencia de los materiales. Nuestra experiencia puede ayudarle a seleccionar el proceso PVD adecuado, ya sea pulverización catódica o evaporación térmica, para lograr los recubrimientos duraderos y de alta pureza que exigen su investigación o producción.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar los desafíos de recubrimiento específicos de su laboratorio y mejorar el rendimiento de su material.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura