Para la pulverización catódica por RF, la frecuencia estándar de la industria utilizada es 13.56 MHz. Esta frecuencia específica se elige porque está designada para aplicaciones Industriales, Científicas y Médicas (ISM), lo que evita interferencias con los servicios de telecomunicaciones, al mismo tiempo que es físicamente efectiva para el proceso de pulverización catódica.

El desafío principal en la deposición de películas delgadas es la pulverización de materiales que no conducen electricidad. La pulverización catódica por RF lo resuelve utilizando un voltaje alterno de alta frecuencia, siendo 13.56 MHz el estándar, para evitar la acumulación de carga que de otro modo detendría el proceso.

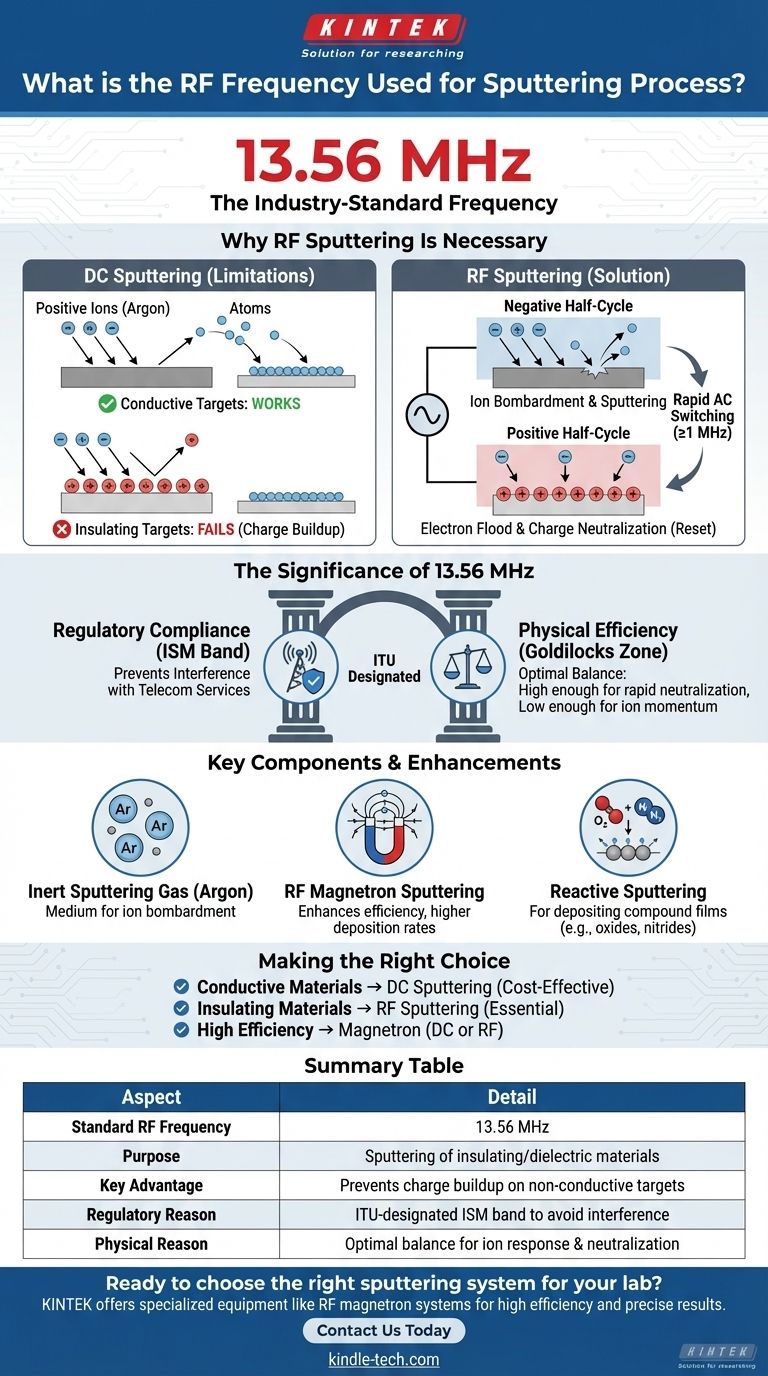

Por qué es necesaria la pulverización catódica por RF

En la pulverización catódica, bombardeamos un material fuente (el "blanco") con iones energizados para expulsar átomos, que luego se depositan como una película delgada sobre un sustrato. El método utilizado para energizar estos iones depende de las propiedades eléctricas del blanco.

La limitación de la pulverización catódica por CC

Para blancos conductores, un simple voltaje de CC funciona perfectamente. Se aplica un voltaje negativo al blanco, atrayendo iones positivos (como el Argón) del plasma, que golpean el blanco y pulverizan el material.

Este método falla para blancos aislantes. Los iones positivos que golpean el aislante acumulan una carga positiva en su superficie. Esta carga repele cualquier otro ion positivo entrante, deteniendo efectivamente el proceso de pulverización catódica casi de inmediato.

Cómo la RF resuelve el problema de la acumulación de carga

La pulverización catódica por RF (Radio Frecuencia) supera esto aplicando un voltaje alterno de alta frecuencia. Este campo de CA cambia rápidamente la polaridad del blanco.

En el semiciclo negativo, los iones positivos son atraídos y bombardean el blanco, al igual que en la pulverización catódica por CC.

En el semiciclo positivo, el blanco atrae una avalancha de electrones altamente móviles del plasma. Esto neutraliza instantáneamente la carga positiva acumulada durante el ciclo anterior, "reiniciando" la superficie del blanco para la siguiente ronda de bombardeo iónico. Este ciclo debe ocurrir a una frecuencia de 1 MHz o superior para ser efectivo.

La importancia de 13.56 MHz

Aunque cualquier frecuencia superior a 1 MHz puede funcionar, la elección de 13.56 MHz no es arbitraria. Representa un equilibrio entre el cumplimiento normativo y la eficiencia física.

Una banda ISM designada por la UIT

La Unión Internacional de Telecomunicaciones (UIT) reserva frecuencias específicas para uso Industrial, Científico y Médico (ISM).

El uso de la banda de 13.56 MHz asegura que las potentes señales de radio generadas por el equipo de pulverización catódica no interfieran con los servicios críticos de comunicación y radiodifusión.

Una frecuencia "Ricitos de Oro" para la pulverización catódica

Esta frecuencia también se encuentra en un punto óptimo para la física del proceso. Es lo suficientemente alta como para permitir la rápida neutralización de carga requerida para los blancos aislantes.

Al mismo tiempo, es lo suficientemente baja como para que los iones más pesados (como el Argón) aún puedan responder al campo eléctrico y ganar suficiente impulso para pulverizar eficazmente el blanco.

Componentes clave del entorno de pulverización catódica

La fuente de alimentación de RF es solo una parte de un sistema completo. Otros dos elementos son críticos para una deposición exitosa.

El gas inerte de pulverización catódica

El proceso requiere un medio de iones para bombardear el blanco. Este es casi siempre un gas inerte, elegido porque no reaccionará químicamente con el material del blanco.

El Argón (Ar) es la opción más común debido a su masa atómica relativamente alta y su rentabilidad. Los átomos de argón se ionizan en el plasma, se aceleran hacia el blanco y realizan el trabajo físico de pulverización catódica.

Mejora de la eficiencia con magnetrones

La Pulverización Catódica por Magnetrón de RF es una mejora que aumenta drásticamente la eficiencia de un sistema. Utiliza un potente campo magnético configurado detrás del blanco.

Este campo magnético atrapa electrones en un "túnel magnético" cerca de la superficie del blanco. Estos electrones atrapados aumentan la probabilidad de colisiones con átomos de argón, creando más iones para la pulverización catódica. Esto permite que el proceso se ejecute a presiones más bajas con mayores tasas de deposición.

Comprendiendo las compensaciones

Si bien la pulverización catódica por RF es una técnica versátil y potente, no está exenta de complejidades y no siempre es la opción necesaria.

Capacidad vs. Complejidad

La principal ventaja de la pulverización catódica por RF es su capacidad para depositar materiales aislantes y dieléctricos. Esta capacidad es imposible con sistemas de CC más simples.

Sin embargo, las fuentes de alimentación de RF, las redes de adaptación y el blindaje asociado son significativamente más complejos y costosos que sus contrapartes de CC. Esto aumenta el costo total y la carga de mantenimiento del equipo.

Pulverización catódica reactiva

En algunos casos, se añade intencionadamente un gas reactivo como nitrógeno u oxígeno al argón. Este proceso, conocido como pulverización catódica reactiva, permite que los átomos metálicos pulverizados reaccionen con el gas en pleno vuelo o sobre el sustrato. Este es un método común para depositar películas compuestas como nitruro de titanio (TiN) u óxido de aluminio (Al2O3).

Tomando la decisión correcta para su objetivo

La selección de la técnica de pulverización catódica adecuada depende completamente del material que necesite depositar y de sus requisitos de rendimiento.

- Si su objetivo principal es depositar materiales conductores (metales): Un sistema de pulverización catódica por CC más simple y rentable suele ser la opción superior.

- Si su objetivo principal es depositar materiales aislantes (cerámicas, óxidos): La pulverización catódica por RF no es solo una opción; es una necesidad.

- Si su objetivo principal es lograr altas tasas de deposición o eficiencia del proceso: La incorporación de magnetrones en su sistema de CC o RF es la estrategia más efectiva.

En última instancia, comprender estos principios básicos le permite elegir la herramienta correcta para su desafío específico de deposición de materiales.

Tabla resumen:

| Aspecto | Detalle |

|---|---|

| Frecuencia RF estándar | 13.56 MHz |

| Propósito | Pulverización catódica de materiales aislantes/dieléctricos |

| Ventaja clave | Evita la acumulación de carga en blancos no conductores |

| Razón regulatoria | Banda ISM designada por la UIT para evitar interferencias |

| Razón física | Equilibrio óptimo para la respuesta iónica y la neutralización de carga |

¿Listo para elegir el sistema de pulverización catódica adecuado para los desafíos específicos de deposición de materiales de su laboratorio?

Ya sea que necesite depositar metales conductores con un sistema de CC rentable o requiera la capacidad avanzada de un sistema de RF para cerámicas y óxidos aislantes, KINTEK tiene la experiencia y el equipo para respaldar sus objetivos de investigación y producción. Nuestro equipo de laboratorio especializado, incluidos los sistemas de pulverización catódica por magnetrón de RF, está diseñado para ofrecer alta eficiencia y resultados precisos.

Contáctenos hoy a través de nuestro [#ContactForm] para discutir su proyecto y descubrir cómo las soluciones de KINTEK pueden mejorar sus procesos de deposición de películas delgadas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Instrumento de tamizado electromagnético tridimensional

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles