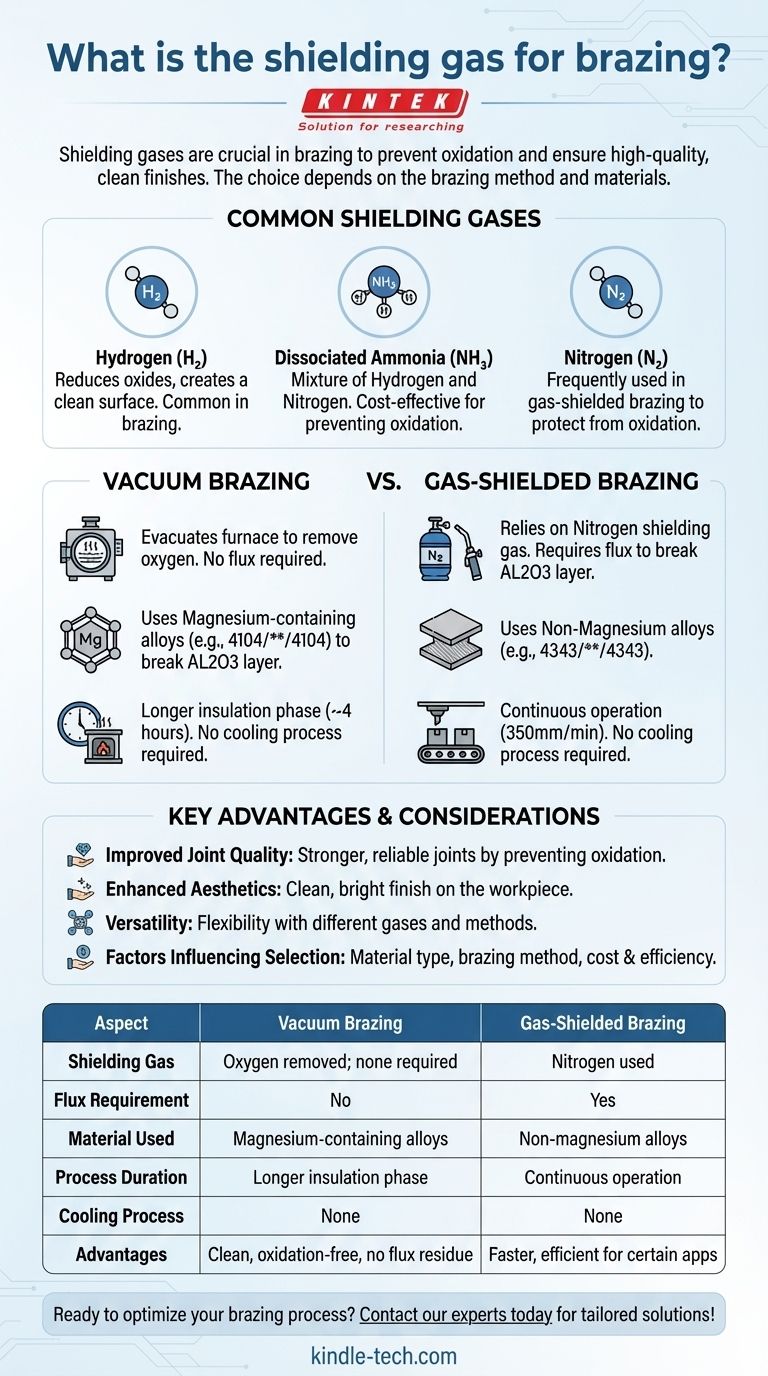

Los gases de protección desempeñan un papel fundamental en los procesos de soldadura fuerte al prevenir la oxidación y garantizar un acabado limpio y de alta calidad. La elección del gas de protección depende del método de soldadura fuerte y de los materiales involucrados. Los gases de protección comunes incluyen el hidrógeno, el amoníaco disociado y el nitrógeno. En la soldadura fuerte al vacío, el oxígeno se elimina por completo, mientras que la soldadura fuerte protegida por gas se basa en el nitrógeno y el fundente para lograr resultados similares. La selección de materiales, como las aleaciones que contienen magnesio para la soldadura fuerte al vacío o las aleaciones dependientes del fundente para la soldadura fuerte protegida por gas, influye aún más en la eficacia del gas de protección. Comprender estos factores es esencial para optimizar los resultados de la soldadura fuerte.

Puntos clave explicados:

-

Propósito de los gases de protección en la soldadura fuerte

- Los gases de protección se utilizan para crear una atmósfera inerte que previene la oxidación, la formación de cascarilla y la acumulación de carbono (hollín) durante la soldadura fuerte.

- Aseguran un acabado limpio y brillante en la pieza de trabajo, lo cual es fundamental para lograr uniones soldadas fuertes de alta calidad.

-

Gases de protección comunes

- Hidrógeno: A menudo se utiliza en la soldadura fuerte debido a su capacidad para reducir óxidos y crear una superficie limpia.

- Amoníaco disociado: Una mezcla de hidrógeno y nitrógeno, comúnmente utilizada por su rentabilidad y capacidad para prevenir la oxidación.

- Nitrógeno: Se utiliza frecuentemente en la soldadura fuerte protegida por gas para proteger la pieza de trabajo de la oxidación.

-

Soldadura fuerte al vacío frente a soldadura fuerte protegida por gas

-

Soldadura fuerte al vacío:

- Implica evacuar el horno para eliminar el oxígeno y otros gases reactivos.

- No requiere fundente, ya que el entorno de vacío elimina el riesgo de oxidación.

- Utiliza materiales como el compuesto doble 4104/****/4104, que contiene 1.5% de magnesio para atravesar la capa de AL203 en la superficie de la pieza de trabajo.

-

Soldadura fuerte protegida por gas:

- Depende del nitrógeno como gas de protección para proteger la pieza de trabajo.

- Requiere la aplicación de fundente para romper la capa de AL203, ya que los materiales utilizados (por ejemplo, el compuesto doble 4343/****/4343) no contienen magnesio.

-

Soldadura fuerte al vacío:

-

Consideraciones sobre los materiales

- Aleaciones que contienen magnesio (p. ej., 4104/****/4104): Utilizadas en la soldadura fuerte al vacío, el magnesio ayuda a atravesar la capa de AL203, asegurando una unión adecuada.

- Aleaciones sin magnesio (p. ej., 4343/****/4343): Utilizadas en la soldadura fuerte protegida por gas, estos materiales dependen del fundente para lograr el mismo efecto.

-

Diferencias de proceso

-

Soldadura fuerte al vacío:

- Implica una fase de aislamiento más larga (aproximadamente 4 horas por horno) para garantizar una distribución uniforme de la temperatura.

- No se requiere proceso de enfriamiento después de la soldadura fuerte.

-

Soldadura fuerte protegida por gas:

- Opera continuamente a una velocidad de 350 mm/min.

- No requiere vacío ni proceso de enfriamiento, lo que la hace más rápida y eficiente para ciertas aplicaciones.

-

Soldadura fuerte al vacío:

-

Ventajas de los gases de protección

- Calidad de unión mejorada: Los gases de protección previenen la oxidación, lo que conduce a uniones soldadas más fuertes y fiables.

- Estética mejorada: El uso de gases inertes da como resultado un acabado limpio y brillante en la pieza de trabajo.

- Versatilidad: Diferentes gases y métodos (al vacío frente a protegidos por gas) permiten flexibilidad para abordar diversos desafíos de soldadura fuerte.

-

Factores que influyen en la selección del gas

- Tipo de material: La elección del gas de protección depende de la aleación que se suelda y sus requisitos específicos (p. ej., contenido de magnesio).

- Método de soldadura fuerte: La soldadura fuerte al vacío y la soldadura fuerte protegida por gas tienen requisitos de gas distintos.

- Costo y eficiencia: El amoníaco disociado a menudo se elige por su rentabilidad, mientras que el nitrógeno se prefiere por su disponibilidad y facilidad de uso en la soldadura fuerte protegida por gas.

Al comprender el papel de los gases de protección y su aplicación en diferentes procesos de soldadura fuerte, los fabricantes pueden optimizar sus operaciones para lograr resultados superiores. La elección del gas, el material y el método debe alinearse con los requisitos específicos de la pieza de trabajo y el resultado deseado.

Tabla de resumen:

| Aspecto | Soldadura fuerte al vacío | Soldadura fuerte protegida por gas |

|---|---|---|

| Gas de protección | Oxígeno eliminado por completo; no se requiere gas de protección | Se utiliza nitrógeno como gas de protección |

| Requisito de fundente | No se requiere fundente | Se requiere fundente para romper la capa de AL203 |

| Material utilizado | Aleaciones que contienen magnesio (p. ej., 4104/****/4104) | Aleaciones sin magnesio (p. ej., 4343/****/4343) |

| Duración del proceso | Fase de aislamiento más larga (~4 horas por horno) | Operación continua a 350 mm/min |

| Proceso de enfriamiento | No se requiere enfriamiento | No se requiere enfriamiento |

| Ventajas | Uniones limpias y sin oxidación; sin residuos de fundente | Más rápido y eficiente para ciertas aplicaciones |

¿Listo para optimizar su proceso de soldadura fuerte? ¡Contacte a nuestros expertos hoy mismo para soluciones personalizadas!

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos

- ¿Se puede usar nitrógeno para soldadura fuerte? Condiciones clave y aplicaciones explicadas

- ¿Qué se entiende por atmósfera inerte? Una guía para prevenir la oxidación y garantizar la seguridad

- ¿Cómo podemos desarrollar una atmósfera inerte para una reacción química? Domine el control atmosférico preciso para su laboratorio

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad