En esencia, la técnica de pulverización catódica (sputtering) es un método de deposición física de vapor (PVD) capaz de depositar una gama excepcionalmente amplia de materiales. Esto incluye casi cualquier elemento sólido, desde metales puros como el oro y el cobre hasta aleaciones complejas y compuestos cerámicos avanzados como óxidos y nitruros, sobre un sustrato.

La pulverización catódica no se define por un conjunto limitado de materiales, sino por su proceso físico: el bombardeo de un "blanco" fuente para expulsar átomos. Este mecanismo fundamental la convierte en una de las técnicas de deposición de película delgada más versátiles y controlables disponibles para recubrir superficies.

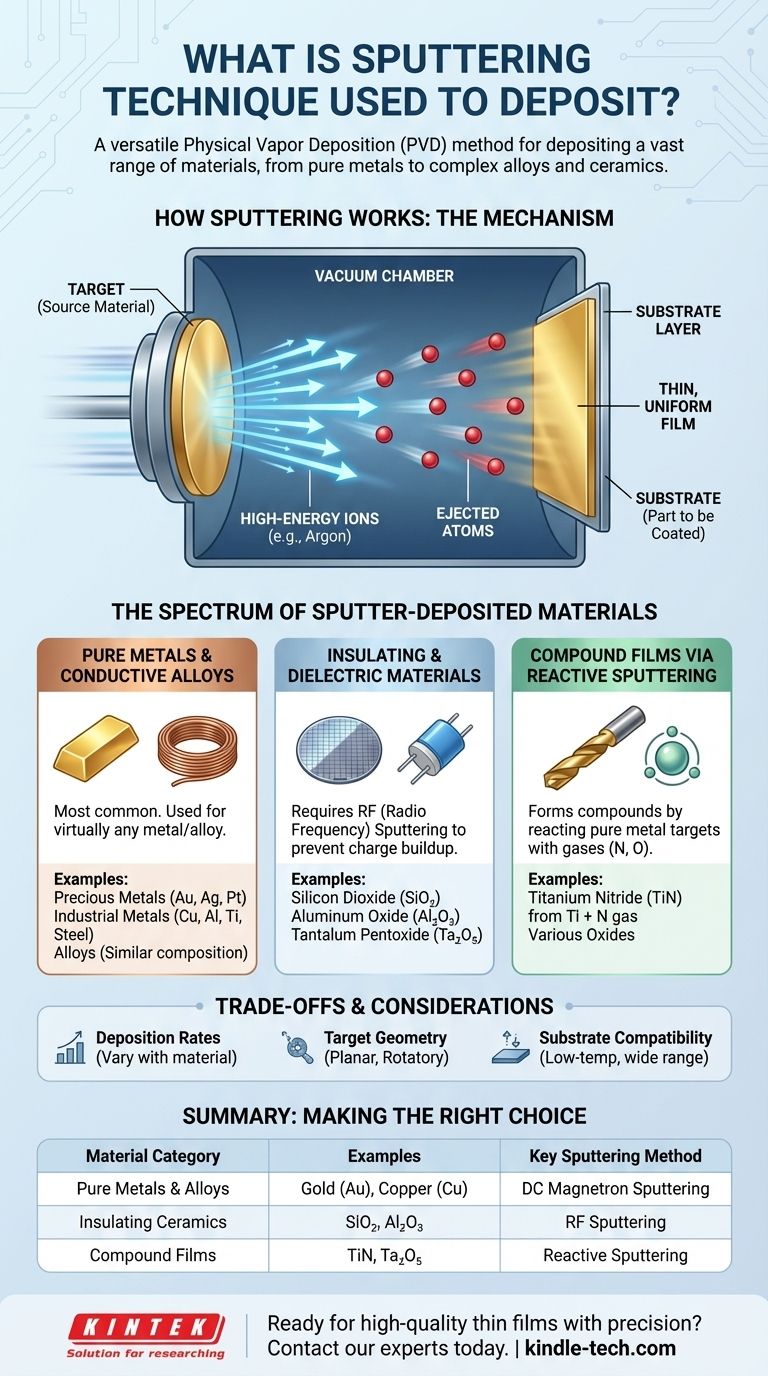

Cómo funciona la pulverización catódica: un principio básico

La pulverización catódica es un proceso basado en el vacío que ofrece control a nivel atómico sobre la deposición de la película. La mecánica detrás de su versatilidad es sencilla.

El mecanismo básico

En una cámara de vacío, se coloca un sustrato (la pieza a recubrir) frente a un "blanco" hecho del material de recubrimiento deseado. Se aceleran iones de alta energía, generalmente de un gas inerte como el Argón, y colisionan con el blanco.

Estas colisiones son lo suficientemente energéticas como para desprender físicamente átomos del material del blanco. Estos átomos expulsados viajan a través del vacío y se condensan sobre el sustrato, formando una película delgada y uniforme.

El espectro de materiales depositados por pulverización catódica

El verdadero poder de la pulverización catódica radica en la gran amplitud de materiales que puede manejar. Al modificar el proceso, podemos depositar conductores, aislantes y compuestos químicos complejos con alta precisión.

Metales puros y aleaciones conductoras

Esta es la aplicación más común de la pulverización catódica. Dado que el proceso es puramente físico, se puede utilizar para depositar prácticamente cualquier metal o aleación eléctricamente conductora.

Los ejemplos comunes incluyen:

- Metales preciosos: Oro (Au), Plata (Ag), Platino (Pt)

- Metales industriales: Cobre (Cu), Aluminio (Al), Titanio (Ti), Acero

- Aleaciones: Al utilizar un blanco hecho de una aleación preformada, la película resultante tendrá una composición química muy similar.

Materiales aislantes y dieléctricos

La deposición de materiales aislantes eléctricamente requiere una variación específica llamada pulverización catódica de RF (radiofrecuencia). Una fuente de alimentación de CC estándar provocaría la acumulación de una carga positiva en un blanco aislante, deteniendo el proceso.

La pulverización catódica de RF alterna el campo eléctrico a alta frecuencia, neutralizando esta acumulación de carga y permitiendo la deposición de cerámicas y dieléctricos como el Dióxido de Silicio (SiO₂), el Óxido de Aluminio (Al₂O₃) y el Pentóxido de Tantalio (Ta₂O₅).

Películas compuestas mediante pulverización catódica reactiva

La pulverización catódica reactiva es un método elegante para formar compuestos que pueden ser difíciles de producir como un blanco estable. En lugar de utilizar un blanco compuesto, se utiliza un blanco de metal puro en una atmósfera de gas reactivo.

Por ejemplo, al pulverizar un blanco de Titanio (Ti) en un entorno que contiene gas nitrógeno, los átomos de titanio pulverizados reaccionan con el nitrógeno para formar una película de Nitruro de Titanio (TiN) sobre el sustrato. El mismo principio se aplica a la creación de óxidos mediante la introducción de oxígeno.

Comprensión de las compensaciones y consideraciones

Aunque es increíblemente versátil, la pulverización catódica es un proceso de precisión con factores que deben gestionarse para lograr el resultado deseado.

Tasas de deposición y eficiencia

Diferentes materiales tienen diferentes "rendimientos de pulverización", lo que significa que expulsan átomos a diferentes velocidades bajo las mismas condiciones. Esto afecta el tiempo y la potencia necesarios para lograr un espesor de película deseado.

Material y geometría del blanco

El material fuente, o blanco, viene en diferentes formas. Los blancos planos son placas planas utilizadas en sistemas a gran escala, mientras que los blancos rotatorios son cilíndricos y se utilizan para lograr una alta uniformidad y utilización del material en otros diseños de sistemas.

Compatibilidad con el sustrato

Una de las ventajas clave de la pulverización catódica es su naturaleza de temperatura relativamente baja en comparación con algunos otros métodos de deposición. Esto la hace compatible con una amplia gama de sustratos, incluidos vidrio, metales, obleas de silicio e incluso plásticos o textiles sensibles al calor.

Tomar la decisión correcta para su objetivo

El mejor enfoque de pulverización catódica depende completamente del material que necesite depositar.

- Si su enfoque principal es depositar un metal puro o una aleación conductora: La pulverización catódica de magnetrón de CC estándar es el método más directo y eficiente.

- Si su enfoque principal es crear una película compuesta como un nitruro u óxido: La pulverización catódica reactiva que utiliza un blanco de metal puro y un gas reactivo es el enfoque estándar de la industria.

- Si su enfoque principal es depositar una cerámica aislante como SiO₂: La pulverización catódica de RF es esencial para superar la acumulación de carga en el blanco no conductor.

En última instancia, el proceso de pulverización catódica proporciona una vía altamente controlable para depositar una biblioteca casi ilimitada de materiales sobre una superficie.

Tabla de resumen:

| Categoría de material | Ejemplos | Método clave de pulverización catódica |

|---|---|---|

| Metales puros y aleaciones | Oro (Au), Cobre (Cu), Aluminio (Al) | Pulverización catódica de magnetrón de CC |

| Cerámicas aislantes | Dióxido de Silicio (SiO₂), Óxido de Aluminio (Al₂O₃) | Pulverización catódica de RF |

| Películas compuestas | Nitruro de Titanio (TiN), Pentóxido de Tantalio (Ta₂O₅) | Pulverización catódica reactiva |

¿Listo para depositar películas delgadas de alta calidad con precisión?

KINTEK se especializa en soluciones avanzadas de pulverización catódica y equipos de laboratorio para investigadores e ingenieros. Ya sea que trabaje con metales conductores, cerámicas aislantes o películas compuestas complejas, nuestra experiencia garantiza que logre recubrimientos uniformes y confiables para sus sustratos.

Póngase en contacto con nuestros expertos hoy mismo para analizar sus necesidades específicas de deposición y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Celda Electrolítica Electroquímica para Evaluación de Recubrimientos

La gente también pregunta

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las desventajas de la deposición química de vapor asistida por plasma? Gestionando las compensaciones del depósito a baja temperatura