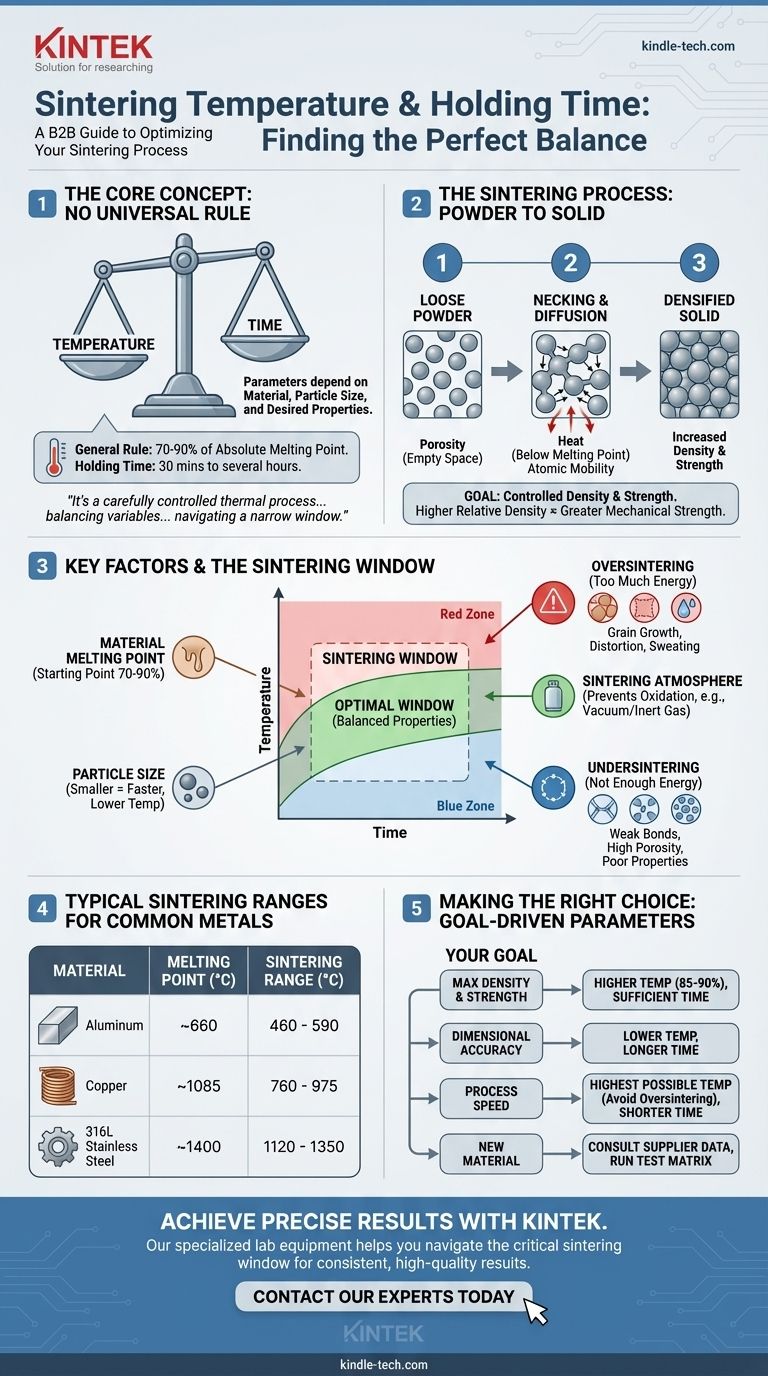

No existe una única temperatura y tiempo de mantenimiento universal para la sinterización. Estos parámetros dependen críticamente del material específico que se esté procesando, del tamaño de las partículas de polvo y de las propiedades finales deseadas del componente, como su densidad y resistencia. Como regla general, la temperatura de sinterización para un metal suele estar entre el 70% y el 90% de su punto de fusión absoluto, mientras que el tiempo de mantenimiento puede oscilar entre 30 minutos y varias horas.

La sinterización no consiste en alcanzar un número mágico único para la temperatura y el tiempo. Es un proceso térmico cuidadosamente controlado en el que se equilibran estas dos variables con su material específico para lograr una densidad y resistencia objetivo, navegando en una estrecha ventana entre una unión incompleta y una pieza distorsionada.

El objetivo de la sinterización: crear un sólido a partir de polvo

La sinterización es un proceso de microfabricación que transforma una colección de partículas de polvo sueltas en una masa sólida y coherente. Esto se logra utilizando calor por debajo del punto de fusión del material.

El mecanismo: difusión atómica y "formación de cuellos"

A altas temperaturas, los átomos en las partículas de polvo se vuelven altamente móviles. Migran a través de las superficies de las partículas adyacentes, creando pequeños puentes físicos o "cuellos" en los puntos de contacto.

A medida que el proceso continúa, estos cuellos se ensanchan. Las partículas se acercan entre sí, reduciendo el espacio vacío (porosidad) entre ellas y aumentando la densidad y resistencia general del componente.

El resultado deseado: densidad y resistencia controladas

El objetivo principal de la sinterización es lograr una densidad relativa específica: la densidad final de la pieza en comparación con el material sólido no poroso. Una densidad relativa más alta casi siempre se correlaciona con una mayor resistencia mecánica.

Una pieza terminada todavía tendrá cierta porosidad microscópica, pero sus dimensiones serán muy precisas y predecibles si el proceso se controla correctamente.

Factores clave que determinan los parámetros de sinterización

La temperatura y el tiempo "correctos" son el resultado de equilibrar varios factores interactivos. Comprender estas variables es clave para lograr un resultado exitoso.

El punto de fusión del material

Este es el factor más importante. La regla general del 70-90% es el punto de partida para cualquier desarrollo de proceso de sinterización.

- Para el aluminio (punto de fusión ~660°C): La sinterización suele ocurrir entre 460°C y 590°C.

- Para el cobre (punto de fusión ~1085°C): La sinterización suele ocurrir entre 760°C y 975°C.

- Para el acero inoxidable 316L (punto de fusión ~1400°C): La sinterización suele ocurrir entre 1120°C y 1350°C.

Tamaño y forma de las partículas

Las partículas más pequeñas tienen una relación superficie-volumen mucho mayor. Esto proporciona más energía para impulsar el proceso de difusión, lo que permite que la sinterización ocurra más rápido y a una temperatura más baja en comparación con las partículas más grandes.

Tiempo de mantenimiento (tiempo de permanencia)

El tiempo de mantenimiento es la duración durante la cual la pieza se mantiene a la temperatura máxima de sinterización. La temperatura y el tiempo tienen una relación inversa.

Una temperatura más baja a menudo puede lograr la misma densidad que una temperatura más alta si el tiempo de mantenimiento se aumenta significativamente. Esta compensación se utiliza a menudo para evitar la distorsión en piezas sensibles.

Atmósfera de sinterización

La mayoría de los metales se oxidarán rápidamente a altas temperaturas. Por lo tanto, la sinterización se realiza en una atmósfera controlada, típicamente un vacío o un flujo de gas inerte (como argón o nitrógeno), para evitar esta oxidación y asegurar una unión limpia entre las partículas.

Comprender las compensaciones: la ventana de sinterización

El éxito en la sinterización radica en operar dentro de una ventana de procesamiento óptima. Desviarse de esta ventana resulta en fallas predecibles.

Sub-sinterización: no hay suficiente energía

Si la temperatura es demasiado baja o el tiempo es demasiado corto, la difusión atómica será incompleta. Los cuellos entre las partículas serán débiles y poco desarrollados.

Esto da como resultado una pieza frágil y muy porosa con propiedades mecánicas deficientes. El componente no cumplirá con sus especificaciones de resistencia requeridas.

Sobre-sinterización: demasiada energía

Si la temperatura es demasiado alta o el tiempo es demasiado largo, los efectos negativos comienzan a dominar. Los granos del material pueden crecer excesivamente, lo que paradójicamente reduce su resistencia y tenacidad.

En casos extremos, se puede observar distorsión, ampollas o incluso fusión parcial, un defecto conocido como sudoración. Esto arruina la precisión dimensional y la integridad de la pieza.

Tomar la decisión correcta para su objetivo

Los parámetros óptimos se definen por su objetivo final. Utilice su objetivo para guiar su proceso de toma de decisiones al desarrollar un ciclo de sinterización.

- Si su enfoque principal es la máxima densidad y resistencia: Operará en el extremo superior del rango de temperatura de sinterización del material (por ejemplo, 85-90% del punto de fusión) con tiempo suficiente para minimizar la porosidad.

- Si su enfoque principal es preservar las características finas y la precisión dimensional: Debe usar una temperatura más baja durante un período más largo para reducir el riesgo de crecimiento de grano, hundimiento o distorsión.

- Si su enfoque principal es la velocidad del proceso y el rendimiento: Debe operar a la temperatura más alta posible que evite defectos de sobre-sinterización para minimizar el tiempo de mantenimiento requerido.

- Si está comenzando con un material nuevo: Siempre comience consultando la hoja de datos del proveedor del polvo, luego ejecute una pequeña matriz de prueba para evaluar cómo se comporta el material en su horno específico.

En última instancia, dominar la sinterización consiste en ajustar metódicamente la temperatura y el tiempo para lograr las propiedades precisas del material que su aplicación exige.

Tabla resumen:

| Material | Punto de fusión (°C) | Rango de sinterización típico (°C) |

|---|---|---|

| Aluminio | ~660 | 460 - 590 |

| Cobre | ~1085 | 760 - 975 |

| Acero inoxidable 316L | ~1400 | 1120 - 1350 |

Logre una densidad y resistencia precisas en sus componentes sinterizados con la experiencia de KINTEK.

Nuestros equipos de laboratorio especializados y consumibles están diseñados para ayudarle a navegar por la ventana crítica de sinterización, equilibrando la temperatura y el tiempo para evitar la sub-sinterización o la sobre-sinterización. Ya sea que trabaje con metales como aluminio, cobre o acero inoxidable, KINTEK le proporciona las soluciones y el soporte confiables que necesita para obtener resultados consistentes y de alta calidad.

Contacte a nuestros expertos hoy para discutir sus requisitos de sinterización y descubra cómo podemos optimizar su proceso para obtener la máxima eficiencia y rendimiento.

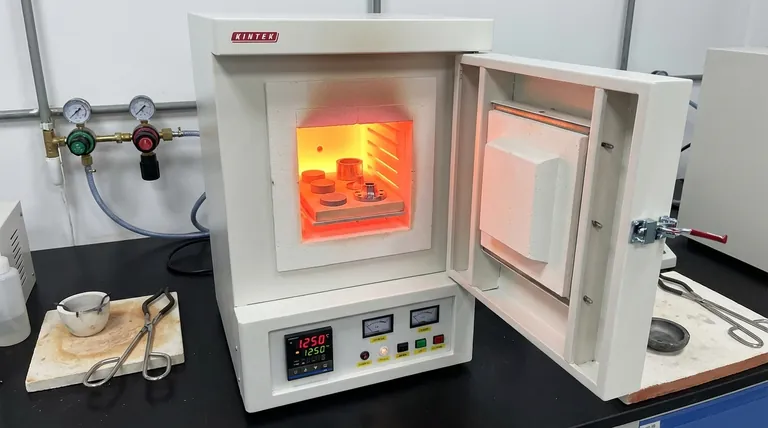

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son las ventajas de un horno mufla? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Para qué se utiliza el horno de mufla en metalurgia? Logre un tratamiento térmico preciso y libre de contaminantes

- ¿Cuáles son las características de un horno mufla? Desbloquee un procesamiento de alta temperatura limpio y preciso

- ¿Cuál es el rango de temperatura de un horno mufla? De 1100 °C a 1800 °C según los elementos calefactores

- ¿Cuál es el uso de un horno de mufla en un laboratorio de química? Logre un procesamiento preciso de materiales a alta temperatura