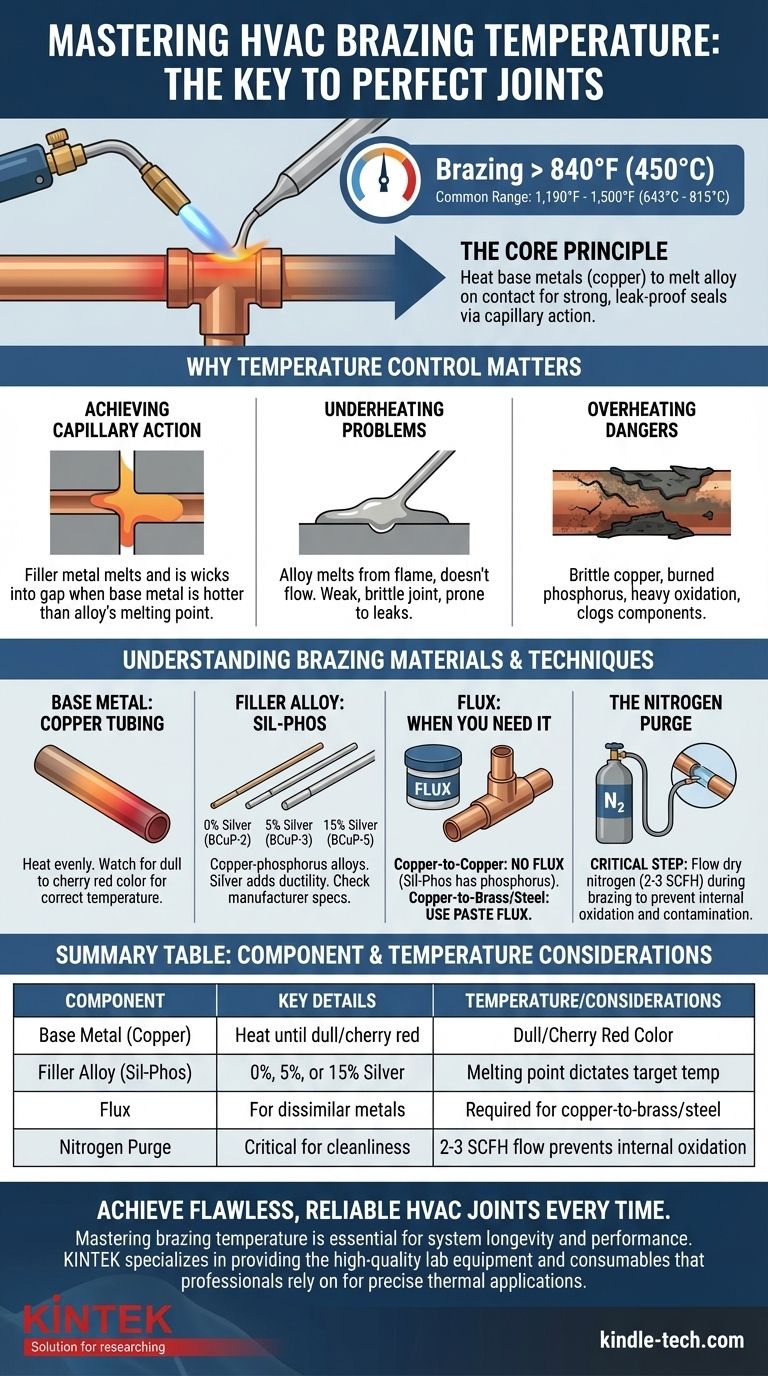

En HVAC, la soldadura fuerte se realiza a temperaturas superiores a 840°F (450°C), pero la temperatura objetivo precisa está dictada por la aleación de metal de aporte específica que se esté utilizando. Para las aleaciones comunes de cobre y sil-phos en sistemas de refrigeración, esto generalmente se encuentra dentro de un rango de trabajo de 1,190°F a 1,500°F (643°C a 815°C).

El principio fundamental de la soldadura fuerte no es la temperatura de la llama de su soplete, sino calentar los metales base (el tubo de cobre) hasta que estén lo suficientemente calientes como para fundir la aleación de soldadura fuerte al contacto. Esto asegura que el metal de aporte sea arrastrado profundamente hacia la unión por acción capilar, creando un sello fuerte, permanente y a prueba de fugas.

Por qué el Control de Temperatura es la Clave para una Unión Perfecta

Una soldadura fuerte exitosa es una cuestión de física, no de fuerza. La temperatura del tubo de cobre controla directamente cómo se comporta el metal de aporte. Lograrlo es innegociable para la fiabilidad a largo plazo de un sistema HVAC.

Lograr la Acción Capilar Adecuada

La acción capilar es el fenómeno por el cual un líquido fluye hacia un espacio estrecho sin asistencia, a menudo contra la gravedad. Para que la soldadura fuerte funcione, el metal de aporte debe fundirse y ser arrastrado hacia el espacio reducido entre la tubería y el accesorio.

Esto solo sucede cuando el metal base está a la temperatura correcta: más caliente que el punto de fusión de la aleación de aporte. El cobre calentado esencialmente "absorbe" la aleación fundida hacia la unión, creando una unión completa y uniforme.

El Problema del Subcalentamiento

Si el metal base no está lo suficientemente caliente, la varilla de soldadura fuerte se derretirá por el contacto directo con la llama del soplete, pero no fluirá correctamente hacia la unión.

Esto da como resultado una unión deficiente donde la aleación simplemente se asienta en la superficie. La unión será débil, quebradiza y casi seguro que tendrá fugas bajo las altas presiones de un sistema de refrigeración.

Los Peligros del Sobrecalentamiento

El calor excesivo es tan dañino como el calor insuficiente. El sobrecalentamiento del cobre puede hacer que se vuelva quebradizo y puede quemar el fósforo en la aleación de aporte, que es esencial para su fluidez.

Más importante aún, crea una oxidación pesada (una capa negra y escamosa) tanto en el interior como en el exterior de la tubería. Esta oxidación impide que el metal de aporte se adhiera al cobre y puede desprenderse dentro del sistema, obstruyendo componentes críticos como los dispositivos de medición y las partes del compresor.

Comprender sus Materiales de Soldadura Fuerte

La temperatura a la que apunta es una función directa de los materiales que está uniendo. Cada componente juega un papel específico en el proceso.

El Metal Base: Tubo de Cobre

En HVAC, el metal base principal es el cobre. Su objetivo es calentar la tubería y el accesorio de manera uniforme. La clave es observar el color del cobre; un color rojo opaco a rojo cereza indica que se está acercando al rango de temperatura de soldadura fuerte correcto.

La Aleación de Aporte: Sil-Phos

Los metales de aporte más comunes para HVAC son las aleaciones de cobre-fósforo, a menudo llamadas sil-phos o vendidas bajo nombres comerciales como Sil-Fos. El porcentaje de plata en la aleación afecta sus propiedades:

- 0% Plata (BCuP-2): Una opción rentable para uniones de cobre a cobre. Tiene un punto de fusión ligeramente más alto y es más quebradiza que las aleaciones que contienen plata.

- 5% o 15% Plata (BCuP-3, BCuP-5): Agregar plata reduce el punto de fusión y aumenta la ductilidad de la aleación, haciéndola más resistente a la vibración. Esto a menudo se prefiere para uniones cerca del compresor.

Siempre consulte las especificaciones del fabricante para conocer la temperatura de trabajo recomendada de su varilla de soldadura fuerte específica.

El Fundente (Flux): Cuándo lo Necesita (y Cuándo No)

El fundente es un agente limpiador químico que previene la oxidación y promueve el flujo del metal de aporte.

- Para Cobre a Cobre: Usted no necesita fundente cuando utiliza una aleación de fosfuro de cobre (sil-phos). El fósforo en la varilla actúa como agente fundente.

- Para Cobre a Latón o Acero: Usted debe usar un fundente en pasta separado. El fósforo en la varilla no es suficiente para limpiar metales disímiles como el latón en una válvula de servicio.

El Paso Más Ignorado: La Purga con Nitrógeno

Mientras calienta el exterior de la tubería, debe controlar el ambiente en el interior. No hacerlo es uno de los errores más comunes y costosos en el trabajo de HVAC.

Por Qué la Oxidación Interna es su Enemigo

A medida que calienta el cobre, el oxígeno dentro de la tubería forma rápidamente esa capa negra y escamosa de óxido de cobre. Esta capa no permanece en su lugar. Con el tiempo, se desprende y circula con el refrigerante y el aceite.

Esta contaminación puede obstruir los orificios finos de una válvula de expansión termostática (TXV), rayar los cojinetes del compresor y provocar fallas prematuras del sistema.

La Solución: Una Purga de Bajo Flujo

La solución es purgar las líneas con nitrógeno seco mientras suelda. Al hacer fluir un volumen muy bajo de nitrógeno (2-3 SCFH) a través de la tubería, desplaza todo el oxígeno.

Esto evita que se forme cualquier oxidación en la superficie interna de la tubería, asegurando que el sistema permanezca perfectamente limpio. Este no es un paso opcional; es un sello distintivo de una instalación y reparación profesional y confiable.

Tomar la Decisión Correcta para su Sistema

Su enfoque para la soldadura fuerte debe ser deliberado, con una comprensión clara de los materiales y el resultado deseado.

- Si su enfoque principal es una unión estándar de cobre a cobre: Utilice una aleación sil-phos y caliente la unión hasta que alcance un color rojo cereza antes de introducir la varilla.

- Si su enfoque principal es unir cobre a una válvula de latón: Aplique una capa delgada de fundente en pasta blanca a ambas piezas antes de calentar y use una aleación de soldadura fuerte con contenido de plata para una unión superior.

- Si su enfoque principal es la longevidad y fiabilidad del sistema: Siempre, sin excepción, utilice una purga de nitrógeno de bajo flujo para prevenir la contaminación interna durante cada soldadura fuerte.

En última instancia, dominar la temperatura de soldadura fuerte se trata de comprender cómo hacer que los materiales trabajen para usted para crear conexiones limpias, fuertes y permanentes.

Tabla Resumen:

| Componente de Soldadura Fuerte | Detalles Clave | Temperatura/Consideraciones |

|---|---|---|

| Metal Base | Tubo de Cobre | Calentar hasta que aparezca color rojo opaco/cereza. |

| Aleación de Aporte (Sil-Phos) | 0%, 5% o 15% de Plata | El punto de fusión dicta la temperatura objetivo. |

| Fundente | Para metales disímiles (ej. latón) | Requerido para uniones de cobre a latón/acero. |

| Purga de Nitrógeno | Crítica para la limpieza | Flujo de 2-3 SCFH previene la oxidación interna. |

Logre uniones HVAC impecables y fiables en todo momento.

Dominar la temperatura de soldadura fuerte es esencial para la longevidad y el rendimiento del sistema. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad en los que confían los profesionales para aplicaciones térmicas precisas.

Permítanos ayudarle a asegurar que cada conexión sea perfecta. Contacte a nuestros expertos hoy a través de nuestro Formulario de Contacto para discutir sus necesidades específicas y cómo nuestras soluciones pueden apoyar su trabajo.

Guía Visual

Productos relacionados

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Fabricante personalizado de piezas de PTFE Teflon para cestas de limpieza huecas y portaracks

- Instrumento de tamizado electromagnético tridimensional

La gente también pregunta

- ¿Cuál es la diferencia entre PPF y el recubrimiento cerámico? Armadura contra astillas de roca y capa resbaladiza para su coche

- ¿Cuál es la función de los cuerpos de reactor de PTFE en los sistemas micro-CSTR? Mejora la estabilidad química y el flujo

- ¿Cómo se utilizan las juntas de PTFE para la conductividad del electrolito POEGMA? Garantice la precisión en las mediciones electroquímicas

- ¿Cuáles son los cuatro tipos principales de sensores? Una guía sobre la fuente de alimentación y el tipo de señal

- ¿Por qué se utiliza alambre de PTFE para colgar especímenes metálicos en pruebas de corrosión de biodiésel? Asegurar resultados experimentales puros