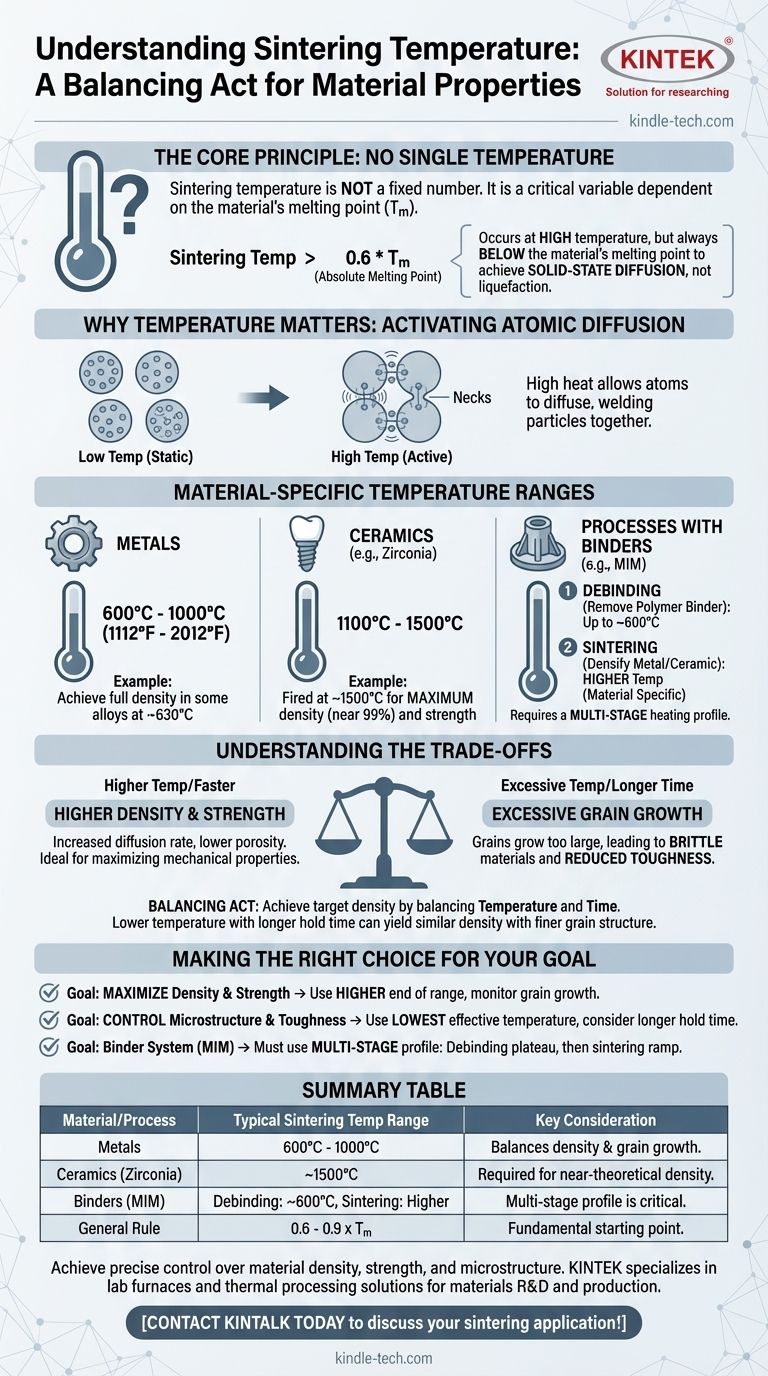

No existe una única temperatura para la sinterización; la temperatura correcta depende enteramente del material específico que se está procesando. Como regla general, la sinterización se produce a una temperatura alta, típicamente por encima de 0.6 veces la temperatura de fusión absoluta (Tm) del material. Esto proporciona la energía térmica necesaria para que los átomos fusionen las partículas de polvo sin fundir el material a granel.

El principio fundamental a comprender es que la temperatura de sinterización no es un número fijo, sino una variable crítica del proceso. Se selecciona cuidadosamente en función del punto de fusión de un material para activar la difusión atómica, consolidando un polvo en una masa sólida mientras se controla con precisión su densidad y microestructura finales.

El principio fundamental: por qué es importante la temperatura

La sinterización es un proceso térmico que confiere a los materiales en polvo su resistencia y estructura. La temperatura es la palanca más importante para controlar el resultado.

Activación de la difusión atómica

Los átomos en un sólido no son estáticos. La temperatura es una medida de su vibración, y a altas temperaturas, los átomos pueden moverse o "difundirse". La sinterización aprovecha este fenómeno. El calor elevado permite que los átomos en los puntos de contacto entre las partículas de polvo se muevan a través de los límites, soldando efectivamente las partículas y reduciendo el área superficial total.

La "regla general": por debajo del punto de fusión

La sinterización siempre ocurre por debajo del punto de fusión de un material. El objetivo es la difusión en estado sólido, no la licuefacción. La guía de 0.6 * Tm es un punto de partida, y la mayoría de los procesos industriales operan entre 0.6 y 0.9 veces la temperatura de fusión para equilibrar la velocidad y el control.

De los minerales naturales a las cerámicas avanzadas

Este proceso es fundamental tanto en la naturaleza como en la industria. Geológicamente, es la forma en que los depósitos minerales se compactan en mineral denso a lo largo de milenios. En la fabricación, es el paso esencial para crear piezas a partir de metales, cerámicas y algunos plásticos.

Temperaturas de sinterización para materiales comunes

La temperatura requerida varía drásticamente según la clase de material, lo que resalta la importancia del conocimiento específico del material.

Metales

Muchos metales se sinterizan en un rango de 600°C a 1000°C (1112°F a 2012°F). Sin embargo, la temperatura exacta se elige para lograr un resultado específico. Para algunas aplicaciones, una temperatura de 630°C es suficiente para lograr la densidad total en una aleación metálica en particular.

Cerámicas (Ejemplo de Circonio)

Las cerámicas requieren temperaturas significativamente más altas. El circonio, una cerámica dental e industrial común, experimenta un cambio de fase cristalina crítico entre 1100°C y 1200°C. Sin embargo, para lograr la densidad máxima (cercana al 99%) y resistencia, los hornos lo dispararán a una temperatura mucho más alta, típicamente cercana a los 1500°C.

Procesos con aglutinantes

En procesos como el Moldeo por Inyección de Metales (MIM), se mezcla un aglutinante polimérico con el polvo metálico. Antes de que pueda comenzar la sinterización, este aglutinante debe eliminarse. Este paso de "desaglutinación" es un proceso de calentamiento separado que generalmente se completa a 600°C, después de lo cual la temperatura se eleva aún más para la sinterización real de las partículas metálicas.

Comprensión de las compensaciones

Elegir una temperatura de sinterización es un acto de equilibrio entre lograr las propiedades deseadas y evitar posibles defectos.

Mayor temperatura para mayor densidad

Generalmente, una temperatura de sinterización más alta aumenta la velocidad de difusión atómica. Esto conduce a una consolidación más rápida y completa, lo que resulta en una pieza final con mayor densidad, menor porosidad y mayor resistencia mecánica. El ejemplo del circonio, disparado a 1500°C para lograr una densidad del 99%, ilustra perfectamente este principio.

El riesgo del crecimiento excesivo de grano

La principal desventaja de la temperatura o el tiempo excesivos es el crecimiento de grano. A medida que las partículas se fusionan, las estructuras cristalinas (granos) se hacen más grandes. Si bien algo de crecimiento es necesario, los granos excesivamente grandes pueden hacer que un material sea más quebradizo y reducir su tenacidad. Controlar el tamaño del grano es a menudo tan importante como maximizar la densidad.

Equilibrio entre tiempo y temperatura

Los resultados de la sinterización son una función tanto de la temperatura como del tiempo. A veces se puede lograr una densidad similar sinterizando a una temperatura más baja durante un período más largo. Este enfoque se utiliza a menudo cuando la estructura de grano fino es un requisito crítico para el rendimiento del componente final.

Tomar la decisión correcta para su objetivo

La temperatura de sinterización óptima está determinada por el objetivo final de su componente. Utilice estos principios como guía.

- Si su enfoque principal es maximizar la densidad y la resistencia: Utilice una temperatura en el extremo superior del rango de sinterización establecido del material, pero tenga en cuenta el punto de rendimiento decreciente donde el crecimiento del grano se convierte en un problema.

- Si su enfoque principal es controlar la microestructura y la tenacidad: Opte por la temperatura efectiva más baja que aún pueda lograr la densidad objetivo, compensando potencialmente con un tiempo de mantenimiento más largo.

- Si está trabajando con un sistema que incluye un aglutinante: Su perfil de calentamiento debe tener varias etapas, con una meseta de temperatura más baja para quemar de forma segura el aglutinante antes de aumentar a la temperatura de sinterización del material.

Comprender estas relaciones transforma la sinterización de un simple paso de calentamiento en una poderosa herramienta para diseñar propiedades de materiales con precisión.

Tabla de resumen:

| Material/Proceso | Rango de temperatura de sinterización típico | Consideración clave |

|---|---|---|

| Metales | 600°C - 1000°C (1112°F - 2012°F) | Equilibra la densidad y el crecimiento del grano. |

| Cerámicas (ej. Circonio) | ~1500°C | Requerido para una densidad teórica cercana (>99%). |

| Procesos con aglutinantes (ej. MIM) | Desaglutinación: Hasta ~600°C; Sinterización: Más alta | El perfil de múltiples etapas es fundamental. |

| Regla general | 0.6 - 0.9 x Punto de fusión absoluto (Tm) | El punto de partida fundamental para todos los materiales. |

Logre un control preciso sobre la densidad, resistencia y microestructura de su material. El horno de sinterización y el perfil térmico correctos son fundamentales para su éxito. KINTEK se especializa en hornos de laboratorio y soluciones de procesamiento térmico para I+D y producción de materiales. Permita que nuestros expertos le ayuden a seleccionar el equipo perfecto para cumplir con sus objetivos de material específicos.

¡Contacte a KINTALK hoy para discutir su aplicación de sinterización!

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Cómo influye un agitador magnético en la eficiencia del proceso de lixiviación con ácido sulfúrico de la ceniza de zinc? Perspectivas de expertos

- ¿Qué es la técnica de pulverización catódica con magnetrón? Una guía para la deposición de películas delgadas de alta velocidad y calidad

- ¿Por qué un agitador mecánico de sobremesa es esencial en la regeneración electroquímica? Impulsa la migración iónica y la eficiencia

- ¿Qué se debe considerar al comparar modelos de congeladores de ultrabaja temperatura? Una guía para la seguridad de las muestras, el costo y la usabilidad

- ¿Puede un joyero saber si un diamante ha sido mejorado? Conozca la verdad sobre los tratamientos de diamantes

- ¿Son más fiables las calderas de una sola etapa? Descubra la verdad sobre la durabilidad frente a la comodidad en sistemas HVAC.

- ¿Cuáles son los peligros de la espectroscopia infrarroja? Comprensión de la preparación de muestras y la seguridad del instrumento

- ¿Qué es el proceso de desaglomeración (debinding)? Una guía para la eliminación crítica del aglutinante en MIM e impresión 3D