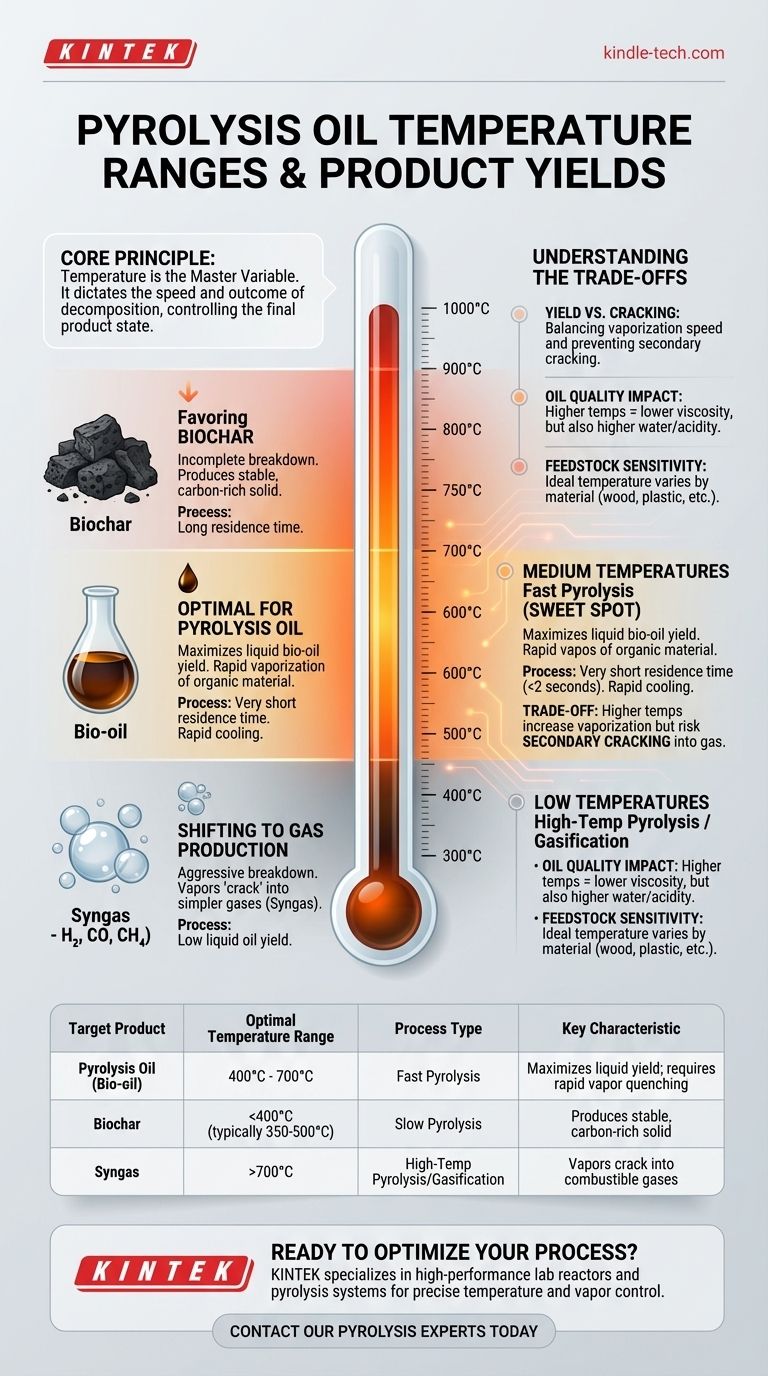

En el contexto de la producción de aceite de pirólisis, el proceso se lleva a cabo típicamente en un rango de temperatura de 400°C a 900°C (750°F a 1650°F). La temperatura específica elegida dentro de esta ventana depende en gran medida del material de la materia prima y del rendimiento deseado de productos líquidos, sólidos o gaseosos.

El principio fundamental a comprender es que la temperatura no es un ajuste estático, sino la palanca de control principal en la pirólisis. Cambiar la temperatura altera directamente las reacciones químicas, determinando si se produce principalmente biocarbón sólido, bioaceite líquido o gas combustible.

Por qué la temperatura es la variable maestra

La pirólisis es la descomposición térmica de materiales en ausencia de oxígeno. La temperatura dicta la velocidad y el resultado de esta descomposición, descomponiendo la materia orgánica compleja en moléculas más simples. El estado final de estas moléculas, sólido, líquido o gas, es una función directa del calor aplicado.

Temperaturas Bajas (< 400°C): Favorecen el Biocarbón

A temperaturas más bajas, típicamente por debajo de 400°C, el proceso se conoce como pirólisis lenta o torrefacción. La descomposición de la materia prima es incompleta.

Este entorno favorece la producción de biocarbón, un sólido estable y rico en carbono. Los volátiles se expulsan, pero la energía es insuficiente para descomponerlos aún más en los hidrocarburos líquidos complejos que forman el bioaceite.

Temperaturas Medias (400-700°C): El punto óptimo para el aceite

Este rango es la zona óptima para la pirólisis rápida, donde el objetivo principal es maximizar el rendimiento de bioaceite líquido. El calor es lo suficientemente intenso como para vaporizar rápidamente el material orgánico.

Estos vapores calientes se enfrían y condensan rápidamente para capturarlos como líquido: el aceite de pirólisis. La clave es mantener los vapores en el reactor caliente durante un tiempo muy breve (típicamente menos de 2 segundos) para evitar que se descompongan más.

Temperaturas Altas (> 700°C): Cambio a la producción de gas

Una vez que las temperaturas superan los 700-750°C, se entra en el ámbito de la pirólisis a alta temperatura o la gasificación. En este punto, el proceso se vuelve demasiado agresivo para la producción de aceite.

Los vapores de hidrocarburos deseables y de cadena larga que formarían aceite se "craquean" en moléculas de gas mucho más simples y ligeras como hidrógeno, monóxido de carbono y metano. Esta mezcla, conocida como gas de síntesis, es valiosa para la generación de energía, pero da como resultado un rendimiento de aceite líquido significativamente menor.

Comprensión de las compensaciones

Seleccionar una temperatura es una decisión estratégica que implica equilibrar factores en competencia. No existe una única temperatura "mejor", solo la mejor temperatura para un objetivo específico.

El dilema del rendimiento frente al craqueo

Incluso dentro del rango óptimo de 400-700°C, existe un equilibrio crítico. Una temperatura ligeramente más alta podría aumentar la velocidad de vaporización, pero también aumenta el riesgo de craqueo secundario, donde los vapores de aceite se descomponen en gas menos valioso. Este es el desafío central en la optimización de la producción de bioaceite.

El impacto en la calidad del aceite

La temperatura no solo afecta la cantidad de aceite; afecta su calidad. La pirólisis a temperaturas más altas puede producir un aceite menos viscoso y de menor peso molecular.

Sin embargo, esto a menudo conlleva el costo de un mayor contenido de agua y acidez (pH más bajo), lo que puede hacer que el aceite sea más corrosivo y difícil de refinar en un combustible terminado.

Sensibilidad de la materia prima y del proceso

Diferentes materias primas (por ejemplo, madera, plásticos, neumáticos) se descomponen a diferentes velocidades y temperaturas. La temperatura ideal para la pirólisis de madera dura será diferente a la de los plásticos residuales. La eficiencia del reactor y la velocidad a la que se eliminan y enfrían los vapores son tan críticas como la temperatura misma.

Optimización de la temperatura para su objetivo

Para aplicar este conocimiento de manera efectiva, primero debe definir su producto principal. La temperatura ideal es una consecuencia directa de ese objetivo.

- Si su enfoque principal es maximizar el rendimiento de bioaceite líquido: Opere un proceso de pirólisis rápida dentro del rango de 450°C a 650°C, asegurando un enfriamiento rápido de los vapores para evitar el craqueo secundario.

- Si su enfoque principal es producir biocarbón de alta calidad: Utilice un proceso de pirólisis lenta a temperaturas más bajas, generalmente entre 350°C y 500°C, con un tiempo de residencia más largo.

- Si su enfoque principal es generar gas de síntesis para energía: Ejecute el proceso a altas temperaturas, típicamente por encima de 750°C, para promover intencionalmente el craqueo de los vapores en gases no condensables.

En última instancia, dominar la pirólisis consiste en manipular con precisión la temperatura y el tiempo para dictar la distribución final del producto.

Tabla Resumen:

| Producto Objetivo | Rango de Temperatura Óptimo | Tipo de Proceso | Característica Clave |

|---|---|---|---|

| Aceite de Pirólisis (Bioaceite) | 400°C - 700°C | Pirólisis Rápida | Maximiza el rendimiento líquido; requiere un enfriamiento rápido de los vapores |

| Biocarbón | < 400°C (típicamente 350°C - 500°C) | Pirólisis Lenta | Produce sólido estable, rico en carbono |

| Gas de Síntesis | > 700°C | Pirólisis a Alta Temperatura/Gasificación | Los vapores se craquean en gases combustibles (H2, CO, CH4) |

¿Listo para optimizar su proceso de pirólisis y lograr los rendimientos de producto deseados?

KINTEK se especializa en reactores de laboratorio de alto rendimiento y sistemas de pirólisis diseñados para un control preciso de la temperatura y una gestión eficiente de los vapores. Ya sea que su objetivo sea maximizar el bioaceite, producir biocarbón de alta calidad o generar gas de síntesis, nuestro equipo está diseñado para ofrecer resultados fiables y repetibles.

Contacte hoy mismo a nuestros expertos en pirólisis para discutir su materia prima y sus objetivos específicos. Permítanos ayudarle a seleccionar el sistema ideal para mejorar su investigación y eficiencia de producción.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Por qué es necesario encapsular muestras de aleaciones? Garantizar la pureza en el tratamiento térmico de equilibrio a alta temperatura

- ¿Cuáles son 5 usos de la incubadora en el laboratorio? Una guía para entornos controlados para la investigación

- ¿Cuál es la temperatura involucrada en el proceso de soldadura fuerte? Domine las 4 fases críticas para uniones perfectas

- ¿Cuál es el proceso de sinterización de polvos? Una guía completa para la fabricación de metales y cerámicas

- ¿Cuál es la importancia de un horno de secado eléctrico de temperatura constante de laboratorio? Garantizar un análisis preciso de la biomasa

- ¿Cómo afecta la velocidad de agitación a la morfología de los nanocables de plata? Domina la agitación para una síntesis de alta pureza

- ¿Por qué es importante la sinterización? Transforme el polvo en piezas de alto rendimiento

- ¿Cuáles son las ventajas de la espectrofotometría IR? Análisis químico rápido y no destructivo para su laboratorio