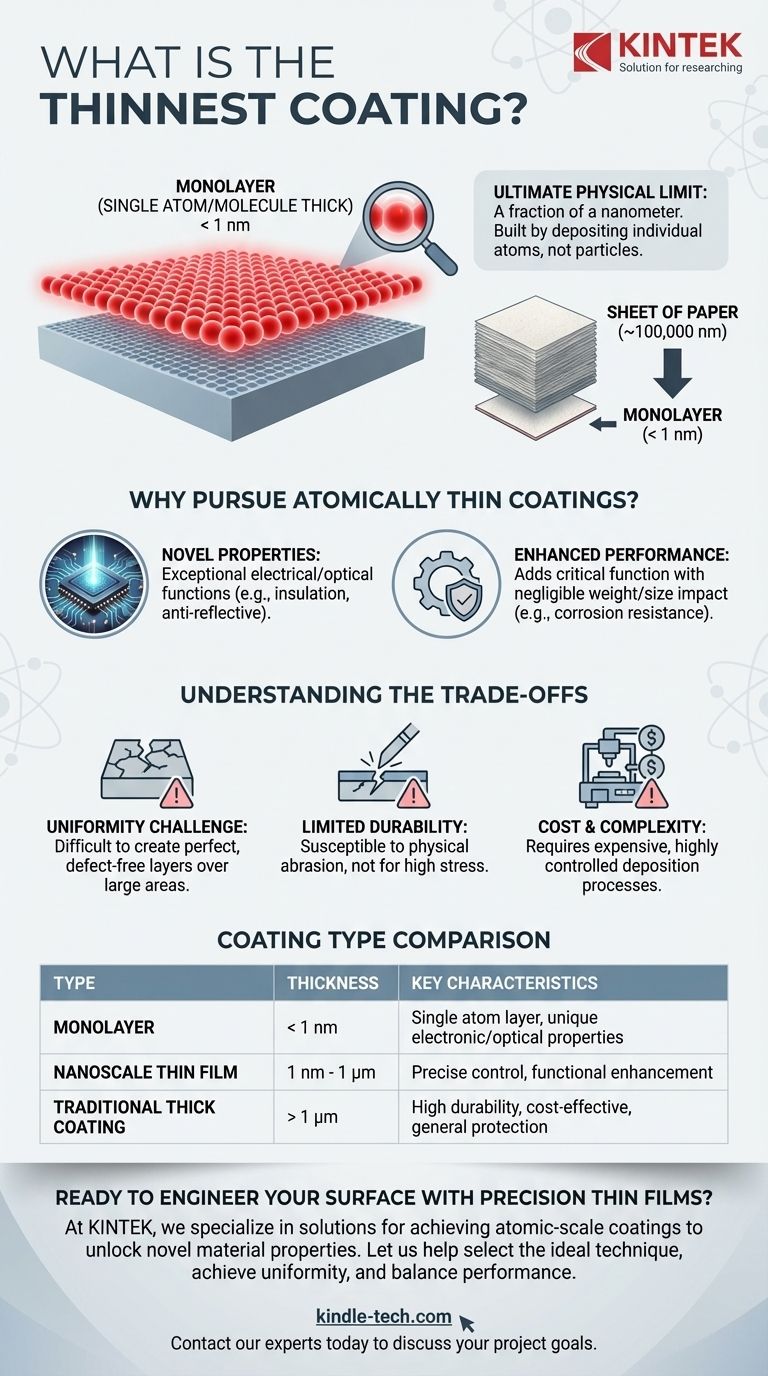

El recubrimiento más delgado posible es una monocapa, que es una capa única e ininterrumpida de átomos o moléculas. Esto representa el límite físico máximo de delgadez, a menudo midiendo solo una fracción de nanómetro de espesor. Estos recubrimientos entran en la categoría de "películas delgadas", que se crean depositando átomos o moléculas individuales sobre una superficie de sustrato.

La búsqueda de recubrimientos más delgados no se trata solo de minimalismo; se trata de desbloquear propiedades únicas que solo emergen a escala atómica. El recubrimiento más delgado es una sola capa atómica, lo que cambia el objetivo de la simple protección a la ingeniería precisa de las propiedades eléctricas, ópticas y físicas fundamentales de una superficie.

¿Qué define el recubrimiento "más delgado"?

El concepto de "recubrimiento más delgado" se define por los límites físicos de la materia misma. Alcanzar este límite requiere procesos especializados que operan a nivel atómico.

El concepto de monocapa

Una verdadera monocapa es el límite teórico. Es una capa contigua de solo un átomo o una molécula de espesor.

Cualquier cosa menos que una monocapa completa resultaría en un recubrimiento incompleto con huecos, sin cubrir todo el sustrato.

Medición en nanómetros

Las películas delgadas se miden en nanómetros (nm), siendo las más delgadas una fracción de nanómetro.

Para poner esto en perspectiva, una sola hoja de papel tiene aproximadamente 100,000 nanómetros de espesor. Un recubrimiento a nivel atómico es cientos de miles de veces más delgado.

Construido a partir de átomos, no de partículas

La diferencia clave entre una película ultradelgada y un recubrimiento grueso convencional es cómo se aplica.

Los recubrimientos gruesos, como la pintura, implican la aplicación de partículas más grandes. Las películas delgadas verdaderas se construyen depositando meticulosamente átomos o moléculas individuales, lo que permite este increíble nivel de precisión y control.

¿Por qué buscar recubrimientos atómicamente delgados?

La aplicación de un recubrimiento de solo unos pocos átomos de espesor se realiza para lograr resultados funcionales específicos que las capas más gruesas no pueden proporcionar. El objetivo es la mejora del rendimiento, no solo la cobertura.

Desbloqueando propiedades novedosas

A esta escala, las propiedades de un material pueden cambiar drásticamente. Un recubrimiento puede diseñarse para proporcionar una excepcional aislamiento o conductividad eléctrica, o para tener propiedades de transmisión óptica específicas, como ser antirreflectante.

Mejora del rendimiento de la superficie

Una capa atómicamente delgada puede añadir una funcionalidad crítica con un impacto insignificante en el peso o las dimensiones del componente.

Esto es vital en campos como la microelectrónica y la óptica, donde incluso pequeños cambios de tamaño pueden afectar el rendimiento. Una película delgada puede añadir resistencia a la corrosión u otros beneficios protectores a un sustrato delicado.

Comprendiendo las compensaciones

Aunque las monocapas representan un pináculo de la ciencia de los materiales, no son una solución universal. Los desafíos prácticos son significativos y dictan dónde pueden usarse eficazmente.

El desafío de la uniformidad

Crear una monocapa perfecta y sin defectos sobre una gran superficie es excepcionalmente difícil.

Este proceso requiere entornos altamente controlados, como el vacío, para evitar que las impurezas interrumpan la capa atómica a medida que se forma.

Durabilidad y desgaste

Por su propia naturaleza, una sola capa de átomos no es tan mecánicamente robusta como un recubrimiento más grueso.

Estas películas son susceptibles a daños por abrasión física y son más adecuadas para aplicaciones donde no están expuestas a un estrés mecánico significativo.

Costo y complejidad

Los procesos de deposición necesarios para crear películas delgadas a nivel atómico son mucho más complejos y costosos que los métodos de recubrimiento tradicionales.

La inversión en equipos y control de procesos es sustancial, lo que limita su uso a aplicaciones de alto valor donde las propiedades únicas son absolutamente necesarias.

Tomar la decisión correcta para su objetivo

Elegir el espesor de recubrimiento adecuado depende completamente de equilibrar los requisitos de rendimiento, la durabilidad y el costo.

- Si su enfoque principal es la máxima delgadez y propiedades electrónicas u ópticas únicas: Una monocapa o una película delgada de pocas capas es el objetivo, pero debe estar preparado para procesos de deposición complejos y costosos.

- Si su enfoque principal es la durabilidad general y la resistencia a la corrosión: Un recubrimiento grueso tradicional o una película delgada de varias micras es una solución mucho más práctica y rentable.

- Si su enfoque principal es añadir una función específica sin alterar las dimensiones: Las películas delgadas en el rango de nanómetros ofrecen un excelente equilibrio entre rendimiento y practicidad para muchas aplicaciones avanzadas.

En última instancia, el concepto de "recubrimiento más delgado" empuja los límites de la ciencia de los materiales, transformando una simple capa protectora en una superficie funcional y altamente diseñada.

Tabla resumen:

| Tipo de recubrimiento | Espesor típico | Características clave | Aplicaciones principales |

|---|---|---|---|

| Monocapa | < 1 nm | Capa única de átomos/moléculas, propiedades electrónicas/ópticas únicas | Microelectrónica, óptica avanzada, sensores |

| Película delgada a nanoescala | 1 nm - 1 μm | Control preciso del espesor, mejora funcional de la superficie | Semiconductores, recubrimientos protectores, filtros ópticos |

| Recubrimiento grueso tradicional | > 1 μm | Alta durabilidad, aplicación rentable | Protección general contra la corrosión, pinturas, recubrimientos estructurales |

¿Listo para diseñar su superficie con películas delgadas de precisión?

Ya sea que esté desarrollando microelectrónica de vanguardia, componentes ópticos avanzados o sensores especializados, el espesor de recubrimiento adecuado es fundamental para su éxito. En KINTEK, nos especializamos en equipos de laboratorio y consumibles para la deposición de películas delgadas y la ingeniería de superficies. Nuestras soluciones ayudan a investigadores y fabricantes a lograr los recubrimientos precisos a escala atómica necesarios para desbloquear propiedades novedosas de los materiales.

Permítanos ayudarle a:

- Seleccionar la técnica de deposición ideal para su aplicación

- Lograr películas delgadas uniformes y sin defectos

- Equilibrar los requisitos de rendimiento con consideraciones prácticas

Contacte a nuestros expertos hoy para discutir cómo nuestro equipo especializado puede avanzar sus proyectos de películas delgadas.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Película de embalaje flexible de aluminio y plástico para embalaje de baterías de litio

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

La gente también pregunta

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza