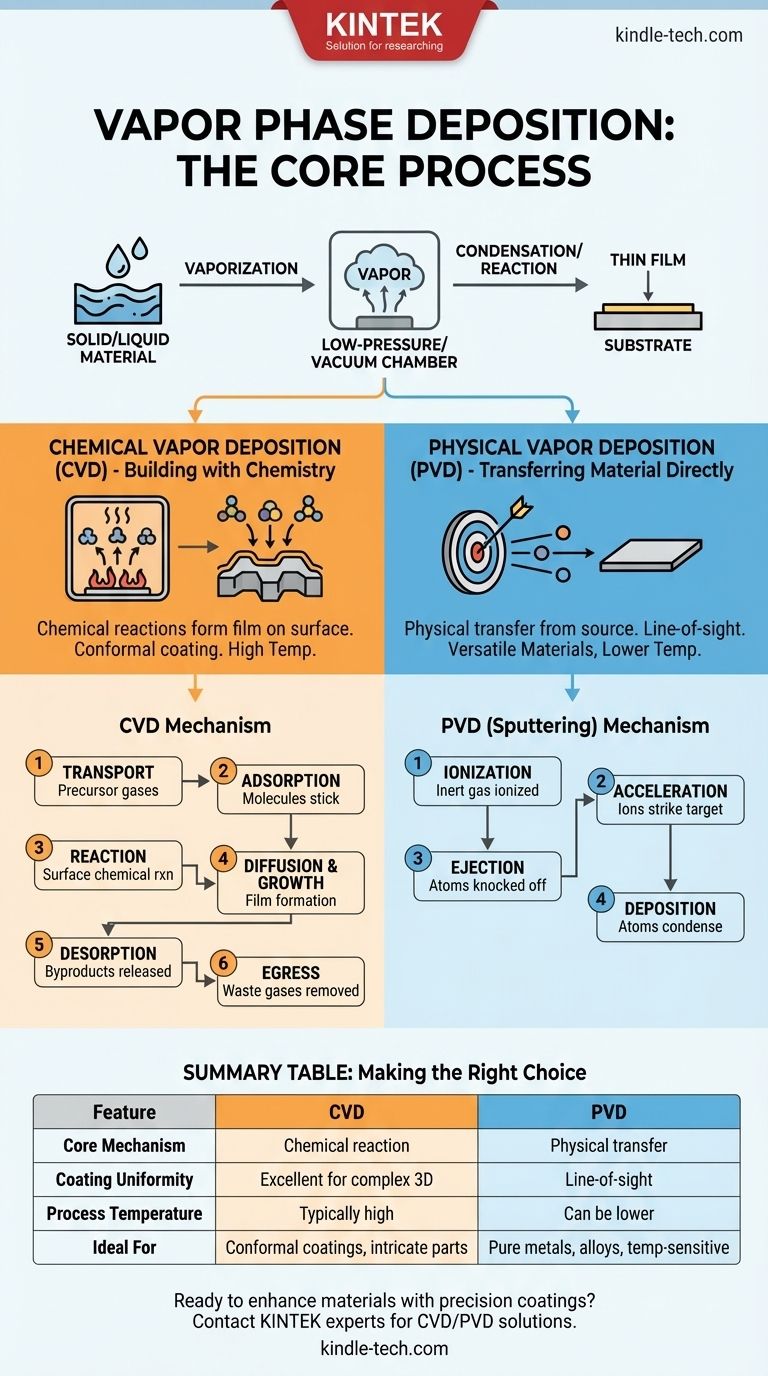

En esencia, la deposición en fase de vapor es una familia de procesos de fabricación avanzados utilizados para aplicar recubrimientos muy delgados y de alto rendimiento sobre una superficie, conocida como sustrato. Todos estos procesos funcionan convirtiendo un material de recubrimiento sólido o líquido en un vapor, transportándolo a través de un entorno de baja presión o vacío, y luego permitiendo que se condense o reaccione en la superficie del sustrato para formar una película sólida. Las dos categorías principales de esta tecnología son la Deposición Química de Vapor (CVD) y la Deposición Física de Vapor (PVD).

La distinción fundamental entre los métodos de deposición de vapor radica en el mecanismo. La Deposición Química de Vapor (CVD) utiliza reacciones químicas en la superficie del sustrato para formar la película, mientras que la Deposición Física de Vapor (PVD) transporta físicamente material desde una fuente hasta el sustrato sin iniciar una nueva reacción química.

Los Dos Pilares de la Deposición de Vapor

Para comprender el campo, primero debe captar la diferencia crítica entre sus dos ramas principales: la deposición química y la física.

Deposición Química de Vapor (CVD): Construyendo con Química

En la CVD, el sustrato se coloca dentro de una cámara de reacción y se calienta. Luego se introducen en la cámara gases precursores volátiles, que contienen los átomos necesarios para la película final.

La alta temperatura hace que estos gases reaccionen o se descompongan en la superficie del sustrato, formando un nuevo material sólido que se une directamente a él. Este proceso "crece" efectivamente una capa de película capa por capa a través de una reacción química controlada.

Debido a que el precursor es un gas, puede fluir y recubrir todas las áreas expuestas de una pieza, lo que hace que la CVD sea excelente para crear recubrimientos uniformes en formas tridimensionales complejas.

Deposición Física de Vapor (PVD): Transferencia Directa de Material

En la PVD, el material de recubrimiento comienza como una fuente sólida, a menudo denominada "objetivo". En un vacío, este objetivo es bombardeado con energía, por ejemplo, mediante un plasma de alta energía en un proceso llamado pulverización catódica (sputtering), o calentándolo hasta que se evapora.

Este proceso expulsa átomos o moléculas del objetivo, que luego viajan en línea recta a través del vacío y se condensan en el sustrato.

A diferencia de la CVD, no se pretende que ocurra ninguna reacción química en el sustrato. El proceso es una transferencia física, muy parecida a rociar una capa microscópica de átomos desde una fuente a un objetivo.

Deconstruyendo el Proceso de Deposición

Si bien los conceptos de alto nivel son distintos, los mecanismos detallados revelan la ciencia subyacente y el control de ingeniería requerido para cada método.

El Mecanismo CVD en Detalle

El proceso CVD es una secuencia de eventos fisicoquímicos cuidadosamente controlados:

- Transporte: Los gases precursores se entregan a la cámara de reacción.

- Adsorción: Las moléculas de gas se adhieren a la superficie calentada del sustrato.

- Reacción: Las moléculas adsorbidas experimentan una reacción química en la superficie, a menudo catalizada por el calor.

- Difusión y Crecimiento: Los átomos de película recién formados se difunden a través de la superficie para encontrar sitios de nucleación estables y construir la estructura de la película.

- Desorción: Los subproductos gaseosos de la reacción se liberan de la superficie.

- Salida: Estos gases residuales son transportados fuera de la cámara de reacción.

Un Mecanismo PVD Común: Pulverización Catódica (Sputtering)

La pulverización catódica es una técnica PVD dominante que utiliza plasma para generar vapor:

- Ionización: Se introduce un gas inerte, generalmente argón, en la cámara de vacío y se ioniza para crear un plasma.

- Aceleración: Los iones de argón positivos son acelerados por un campo eléctrico, lo que hace que golpeen el material objetivo sólido con alta energía.

- Eyección: El impacto de estos iones expulsa físicamente átomos del material objetivo.

- Deposición: Estos átomos eyectados viajan a través del vacío y se condensan en el sustrato más frío, formando la película delgada.

Comprender las Compensaciones

Ningún proceso es universalmente superior; la elección depende completamente del material, el sustrato y el resultado deseado. Comprender sus limitaciones es fundamental para tomar una decisión informada.

CVD: Conformidad frente a Complejidad

La mayor fortaleza de la CVD es su conformidad: la capacidad del gas para recubrir uniformemente formas intrincadas y superficies internas.

Sin embargo, a menudo requiere temperaturas muy altas, lo que puede dañar los sustratos sensibles al calor. Los productos químicos precursores también pueden ser peligrosos, y el control de las reacciones químicas precisas añade una capa de complejidad al proceso.

PVD: Línea de Visión frente a Versatilidad

La PVD es a menudo un proceso de "línea de visión". Dado que los átomos vaporizados viajan en línea recta, es difícil recubrir el interior de geometrías complejas o la "cara posterior" de una pieza sin una rotación y una fijación complejas.

Su ventaja radica en su versatilidad y pureza. La PVD puede depositar una amplia gama de materiales, incluidos metales puros, aleaciones y cerámicas con puntos de fusión extremadamente altos, a menudo a temperaturas de proceso más bajas que la CVD.

Limitaciones de Equipos y Materiales

Todos los procesos de deposición tienen restricciones prácticas. Por ejemplo, en ciertos métodos de CVD como la CVD de Filamento Caliente (HFCVD), el filamento calentado utilizado para activar los gases puede degradarse y formar carburos con el tiempo. Este deterioro mecánico conduce finalmente a la falla y representa una parte consumible del proceso.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el proceso correcto requiere alinear las fortalezas de la técnica con su objetivo de ingeniería principal.

- Si su enfoque principal es recubrir formas 3D complejas de manera uniforme: La CVD es casi siempre la opción superior debido a su naturaleza sin línea de visión y su excelente conformidad.

- Si su enfoque principal es depositar metales puros, materiales refractarios o aleaciones con altos puntos de fusión: La PVD sobresale en la transferencia física de estos materiales sin las complejidades de la química precursora.

- Si su enfoque principal es procesar sustratos sensibles a la temperatura: La PVD a menudo ofrece opciones de temperatura más baja en comparación con muchos procesos de CVD de alta temperatura.

Comprender el mecanismo fundamental —reacción química frente a transferencia física— es la clave para seleccionar la técnica de deposición de vapor óptima para cualquier desafío de ingeniería.

Tabla Resumen:

| Característica | Deposición Química de Vapor (CVD) | Deposición Física de Vapor (PVD) |

|---|---|---|

| Mecanismo Central | Reacción química en la superficie del sustrato | Transferencia física de material |

| Uniformidad del Recubrimiento | Excelente para formas 3D complejas | Línea de visión (requiere utillaje) |

| Temperatura del Proceso | Típicamente alta | Puede ser más baja |

| Ideal Para | Recubrimientos conformes, piezas intrincadas | Metales puros, aleaciones, sustratos sensibles a la temperatura |

¿Listo para mejorar sus materiales con recubrimientos de película delgada de precisión?

Ya sea que su proyecto requiera la cobertura uniforme de la Deposición Química de Vapor (CVD) o las opciones versátiles de materiales de la Deposición Física de Vapor (PVD), KINTEK tiene la experiencia y el equipo para satisfacer las necesidades de su laboratorio. Nuestro equipo de laboratorio especializado y consumibles están diseñados para soportar aplicaciones avanzadas de recubrimiento, asegurando alto rendimiento y fiabilidad.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones de deposición en fase de vapor pueden aportar valor a su investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad