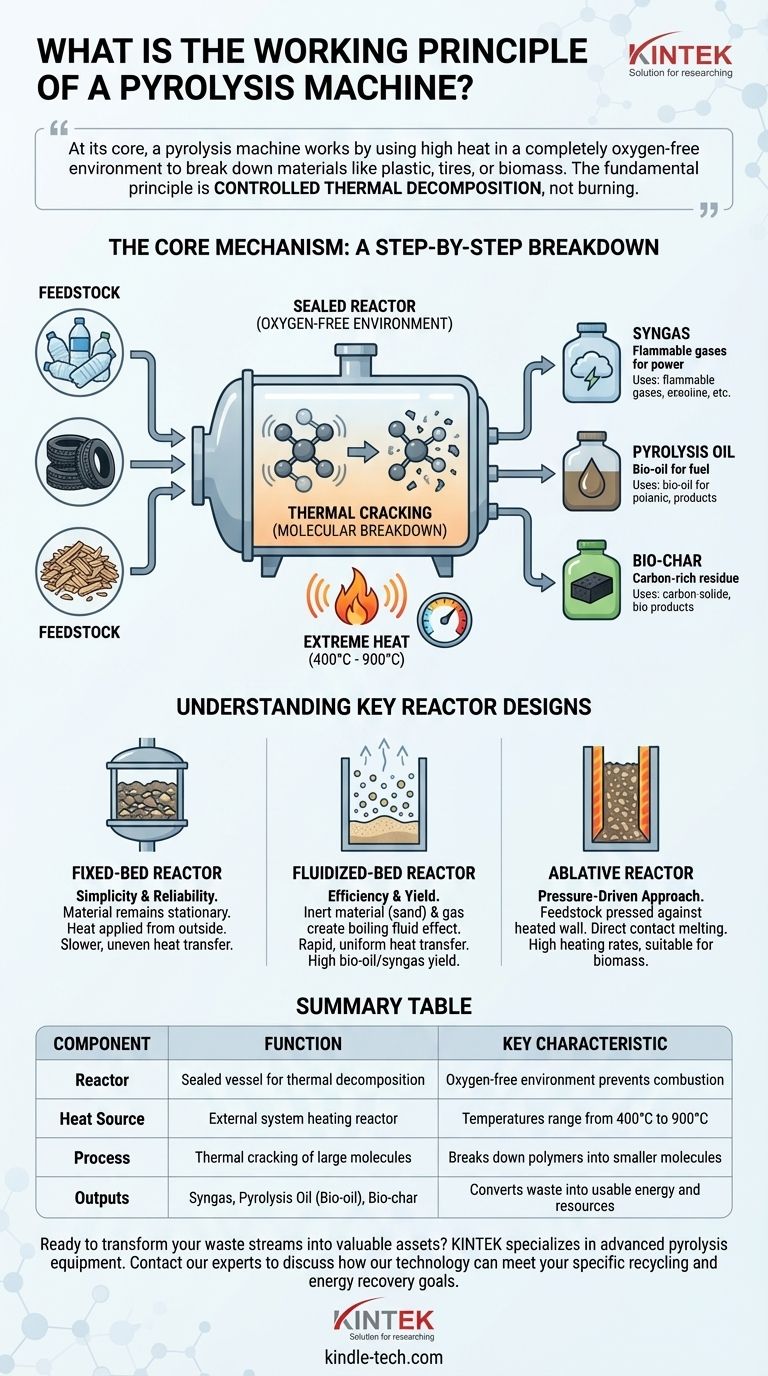

En esencia, una máquina de pirólisis funciona utilizando calor intenso en un entorno completamente libre de oxígeno para descomponer materiales como plásticos, neumáticos o biomasa. En lugar de quemar el material, lo que requeriría oxígeno, este proceso de descomposición térmica descompone sistemáticamente moléculas grandes y complejas en componentes más pequeños y valiosos: un gas sintético (gas de síntesis), un aceite líquido (bioaceite) y un residuo sólido rico en carbono (biocarbón).

El principio fundamental de una máquina de pirólisis no es la combustión, sino la descomposición térmica controlada. Al calentar los materiales sin oxígeno, descompone sistemáticamente las moléculas complejas en formas más simples y utilizables, reciclando eficazmente los residuos en energía y recursos.

El Mecanismo Central: Un desglose paso a paso

Para comprender realmente cómo funciona una máquina de pirólisis, debemos observar las etapas clave del proceso que ocurren dentro de su sistema cerrado.

El Reactor: El Entorno Libre de Oxígeno

Todo el proceso tiene lugar dentro de un recipiente sellado llamado reactor. La condición más crítica es la ausencia total o casi total de oxígeno.

Esto previene la combustión. Sin oxígeno, el material no puede incendiarse, asegurando que se descomponga químicamente en lugar de simplemente convertirse en ceniza.

El Papel del Calor Extremo

Un sistema externo calienta el reactor a temperaturas que típicamente oscilan entre 400 °C y 900 °C. Este calor intenso proporciona la energía necesaria para romper los fuertes enlaces químicos que mantienen unidas las moléculas grandes de la materia prima.

La Descomposición Molecular (Craqueo Térmico)

A medida que el material se calienta en el entorno con escasez de oxígeno, se produce un proceso similar al craqueo térmico en el refinado de petróleo. El calor y la presión resultante hacen que las largas cadenas de polímeros en plásticos o biomasa vibren y se fragmenten en moléculas más pequeñas, ligeras y volátiles.

Los Tres Productos Principales

Esta descomposición da como resultado tres productos distintos que se recogen por separado:

- Gas de Síntesis: Una mezcla de gases inflamables (como hidrógeno y metano) que se puede utilizar para alimentar la propia planta de pirólisis o refinar más.

- Aceite de Pirólisis (Bioaceite): Un líquido que se puede mejorar para convertirlo en combustibles de transporte o utilizarse como aceite de calefacción industrial.

- Biocarbón: Un material sólido, estable y rico en carbono. Se puede utilizar como acondicionador del suelo, para filtración o como combustible sólido.

Comprensión de los Diseños Clave de Reactores

El diseño del reactor es el factor más importante en una máquina de pirólisis, ya que dicta cómo se transfiere el calor al material. Esto afecta directamente a la eficiencia y a la proporción de los productos finales.

Reactores de Lecho Fijo: Simplicidad y Fiabilidad

En un reactor de lecho fijo, la materia prima (sustrato) se carga en el recipiente y permanece estacionaria. El calor se aplica a las paredes del reactor y se difunde lentamente hacia el interior, descomponiendo el material de fuera hacia dentro.

Este diseño es simple y robusto, pero la transferencia de calor puede ser lenta y desigual.

Reactores de Lecho Fluidizado: Eficiencia y Rendimiento

Este diseño utiliza un lecho de material inerte, como arena, en el fondo del reactor. Se bombea un gas, típicamente nitrógeno, a través del lecho, haciendo que la arena y las partículas de la materia prima actúen como un fluido en ebullición.

Esta "fluidización" da como resultado una transferencia de calor extremadamente rápida y uniforme, lo que a menudo aumenta el rendimiento de bioaceite y gas de síntesis. El nitrógeno también garantiza una atmósfera inerte, evitando reacciones secundarias no deseadas.

Reactores Ablativos: Un Enfoque Impulsado por la Presión

La pirólisis ablativa funciona presionando la materia prima contra una pared de reactor calentada. El contacto intenso y directo hace que el material se "funda" y se descomponga rápidamente, dejando una fina película de aceite que lubrica el proceso para el material subsiguiente.

Este método se caracteriza por tasas de calentamiento muy altas y se utiliza a menudo para procesar tipos específicos de biomasa.

Tomar la Decisión Correcta para su Objetivo

El diseño óptimo de la máquina de pirólisis depende totalmente de la materia prima que se procesa y del producto principal deseado.

- Si su enfoque principal es el máximo rendimiento de combustible líquido (bioaceite) a partir de partículas finas: Un reactor de lecho fluidizado es a menudo la mejor opción debido a su excelente eficiencia de transferencia de calor.

- Si su enfoque principal es procesar materiales diversos y no uniformes con una configuración más simple: Un reactor de lecho fijo ofrece un punto de partida robusto y menos complejo.

- Si su enfoque principal es el procesamiento rápido de biomasa específica como la madera: El calentamiento por contacto directo de un reactor ablativo puede ser muy eficaz y eficiente.

En última instancia, comprender el principio central de la descomposición térmica le permite seleccionar la tecnología de pirólisis adecuada para transformar los flujos de residuos en activos valiosos.

Tabla Resumen:

| Componente | Función | Característica Clave |

|---|---|---|

| Reactor | Recipiente sellado para la descomposición térmica | El entorno sin oxígeno previene la combustión |

| Fuente de Calor | Sistema externo que calienta el reactor | Las temperaturas oscilan entre 400 °C y 900 °C |

| Proceso | Craqueo térmico de moléculas grandes | Descompone los polímeros en moléculas más pequeñas |

| Productos | Gas de Síntesis, Aceite de Pirólisis (Bioaceite), Biocarbón | Convierte los residuos en energía y recursos utilizables |

¿Listo para transformar sus flujos de residuos en activos valiosos? KINTEK se especializa en equipos avanzados de pirólisis y consumibles para laboratorios e instalaciones industriales. Ya sea que esté procesando plásticos, neumáticos o biomasa, nuestras soluciones están diseñadas para maximizar la eficiencia y el rendimiento de gas de síntesis, bioaceite y biocarbón. ¡Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestra tecnología de pirólisis puede satisfacer sus objetivos específicos de reciclaje y recuperación de energía!

Guía Visual

Productos relacionados

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Tamices de laboratorio y máquinas tamizadoras

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Liofilizador de Vacío de Laboratorio de Sobremesa

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar un autoclave equipado con un dispositivo de agitación para pruebas de sales fundidas? Precisión Dinámica

- ¿Qué papel juega un autoclave en el tratamiento ácido para la disrupción de microalgas? Desbloquee el pretratamiento de células de alto rendimiento

- ¿Cuál es la función principal de un autoclave de laboratorio en el pretratamiento de residuos plásticos médicos para combustible líquido?

- ¿Qué condiciones experimentales proporcionan las autoclaves de acero inoxidable para la lixiviación PCT-A? Optimización de pruebas de vidrio de fosfato

- ¿Qué papel juegan las autoclaves de laboratorio en la extracción de pectina? Optimizar el rendimiento de prebióticos de biomasa de cítricos y manzanas