En esencia, la evaporación térmica es una técnica de Deposición Física de Vapor (PVD) utilizada para crear una película delgada de material sobre una superficie. El proceso implica calentar un material fuente dentro de una cámara de alto vacío hasta que se vaporiza. Estos átomos vaporizados viajan a través del vacío y se condensan sobre un objeto más frío, conocido como sustrato, formando un recubrimiento sólido y uniforme.

La evaporación térmica es un proceso fundamentalmente sencillo regido por la física: calentar un material en un vacío provoca su vaporización, y este vapor se condensará en la primera superficie fría que encuentre. La simplicidad de este principio lo convierte en una técnica ampliamente utilizada, pero su eficacia depende totalmente del control de la relación entre calor, vacío y geometría.

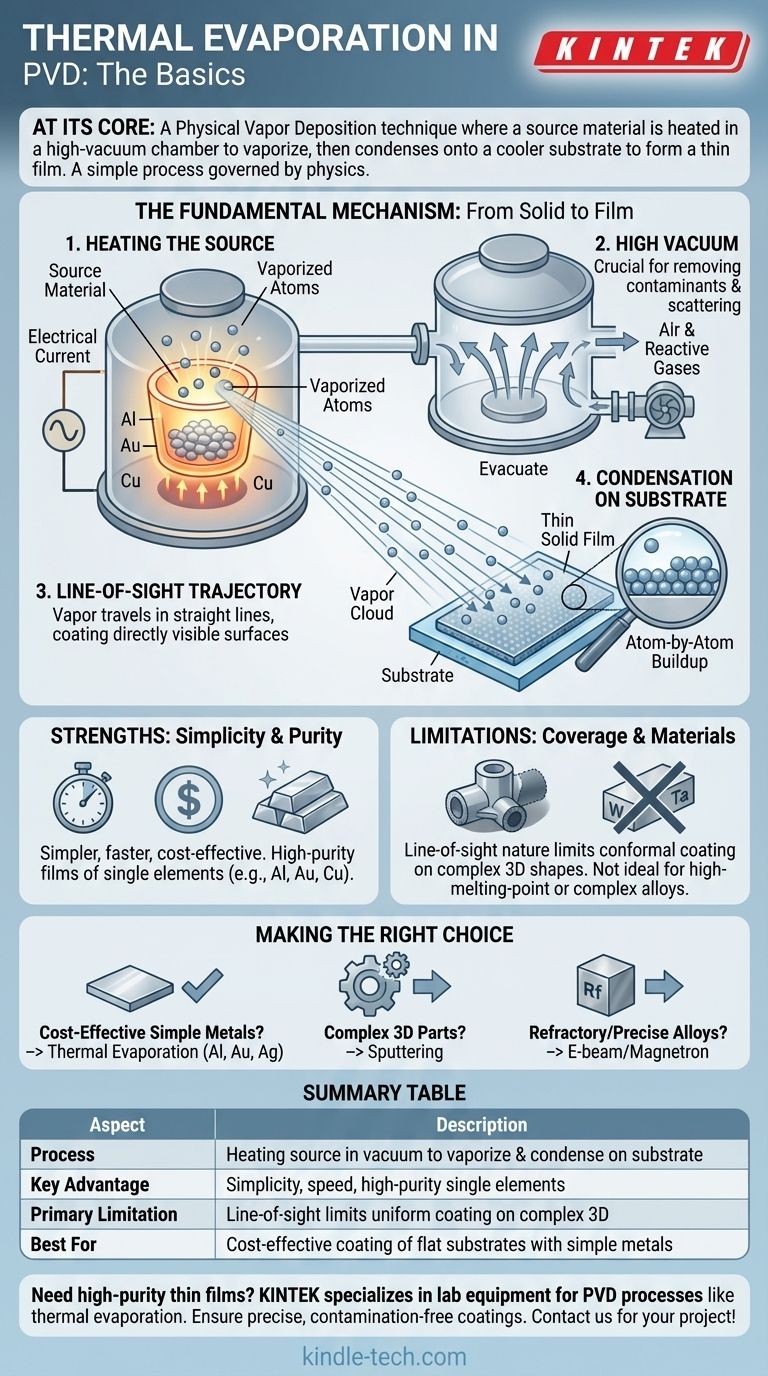

El Mecanismo Fundamental: De Sólido a Película

Para comprender la evaporación térmica, es mejor desglosarla en sus cuatro etapas esenciales. Cada etapa es fundamental para lograr una película delgada de alta calidad.

El Material Fuente y el Calor

El proceso comienza con el material que se desea depositar, conocido como material fuente. Este material sólido, a menudo en forma de gránulos, alambre o polvo, se coloca en un crisol resistente al calor (como un pequeño bote hecho de tungsteno o cerámica).

Luego se pasa una corriente eléctrica a través del crisol o de un filamento cercano, lo que provoca que se caliente drásticamente. Esta energía térmica se transfiere al material fuente, elevando su temperatura hasta que se derrite y hierve o se sublima (pasa directamente de sólido a gas). Esto crea una nube de átomos vaporizados.

La Necesidad de un Vacío

Todo este proceso se realiza dentro de una cámara de alto vacío. El vacío no es un detalle menor; es absolutamente crucial por dos razones.

Primero, elimina las moléculas de aire que de otro modo chocarían con los átomos fuente vaporizados, dispersándolos e impidiendo que lleguen al sustrato. Segundo, elimina gases reactivos como el oxígeno y el vapor de agua, que podrían contaminar el material fuente y la película final, lo que resultaría en una mala calidad y adhesión.

Deposición por Línea de Visión

Una vez vaporizados en el vacío, los átomos viajan en línea recta desde la fuente. Esto se conoce como trayectoria de línea de visión.

La nube de vapor se expande y recubre todo lo que puede "ver" directamente desde el punto de vista de la fuente.

Condensación en el Sustrato

El paso final ocurre cuando los átomos vaporizados golpean el sustrato, el objeto que se está recubriendo. Debido a que el sustrato se mantiene a una temperatura significativamente más baja que la fuente, los átomos pierden rápidamente su energía térmica al impactar.

Esta pérdida de energía hace que se condensen de nuevo en estado sólido, adhiriéndose a la superficie y acumulándose gradualmente, átomo por átomo, para formar una película delgada y sólida.

Comprender las Compensaciones

Como cualquier proceso técnico, la evaporación térmica tiene ventajas y limitaciones distintas que la hacen adecuada para algunas aplicaciones y no para otras.

Fortaleza: Simplicidad y Pureza

La evaporación térmica es generalmente más simple, rápida y rentable que otros métodos PVD como el sputtering. El equipo puede ser menos complejo, y es un excelente método para depositar películas de alta pureza de muchos elementos simples, particularmente metales con puntos de fusión más bajos como el aluminio, el oro, el cobre y el cromo.

Limitación: Cobertura por Línea de Visión

La naturaleza de línea de visión del proceso es su principal inconveniente. No puede recubrir uniformemente formas tridimensionales complejas con socavados o superficies ocultas. Las áreas que no están directamente en el camino del vapor recibirán poco o ningún recubrimiento, lo que resultará en una película no uniforme.

Limitación: Restricciones de Materiales

Esta técnica no es ideal para todos los materiales. Los materiales con altos puntos de fusión (como el tungsteno o el tantalio) requieren métodos de calentamiento especializados y más energéticos (como la evaporación por haz de electrones). Además, depositar aleaciones complejas es difícil porque los elementos individuales en la aleación a menudo se evaporarán a diferentes velocidades, cambiando la composición de la película final.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el método de deposición correcto requiere alinear las capacidades del proceso con el resultado deseado.

- Si su enfoque principal es la deposición rentable de metales simples: La evaporación térmica es una opción excelente y sencilla para aplicar películas como aluminio, oro o plata sobre sustratos relativamente planos.

- Si su enfoque principal es recubrir piezas 3D complejas de manera uniforme: Debe considerar métodos PVD alternativos como el sputtering, que no depende de la línea de visión y proporciona una cobertura mucho mejor y más conforme.

- Si su enfoque principal es depositar metales refractarios o aleaciones precisas: Busque procesos más energéticos como la evaporación por haz de electrones o el sputtering magnetrónico, que ofrecen el control necesario para manejar estos materiales desafiantes.

Al comprender sus principios básicos y limitaciones inherentes, puede aprovechar eficazmente la evaporación térmica como una herramienta poderosa para crear películas delgadas de alta calidad.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Proceso | Calentar un material fuente en una cámara de alto vacío hasta que se vaporice, y luego condensarlo sobre un sustrato. |

| Ventaja Clave | Simplicidad, velocidad y capacidad para depositar películas de alta pureza de elementos simples (ej. Al, Au, Cu). |

| Limitación Principal | La deposición por línea de visión limita el recubrimiento uniforme en formas 3D complejas. |

| Mejor Para | Recubrimiento rentable de sustratos relativamente planos con metales simples. |

¿Necesita películas delgadas de alta pureza para su laboratorio? KINTEK se especializa en equipos de laboratorio y consumibles para procesos PVD como la evaporación térmica. Ya sea que esté depositando metales para investigación o producción, nuestra experiencia garantiza que obtendrá la solución adecuada para recubrimientos precisos y libres de contaminación. Contáctenos hoy para discutir su proyecto y mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura