En un molino de bolas, los componentes de molienda son bolas duras y densas, la mayoría de las veces hechas de acero inoxidable. Estas bolas, a menudo denominadas medios de molienda, son responsables de la reducción de tamaño de los materiales mediante una combinación de colisiones de alto impacto y abrasión por rozamiento. La selección del material, el tamaño y la cantidad de las bolas es un parámetro crítico del proceso que dicta directamente la eficiencia de la molienda y el tamaño final de partícula de la muestra.

La elección de las bolas de molienda no es simplemente una cuestión de su composición material; es una decisión de ingeniería calculada. El tamaño, la densidad y la cantidad de los medios se adaptan cuidadosamente al material que se procesa y al resultado deseado para lograr una reducción precisa de las partículas mediante impacto y fricción controlados.

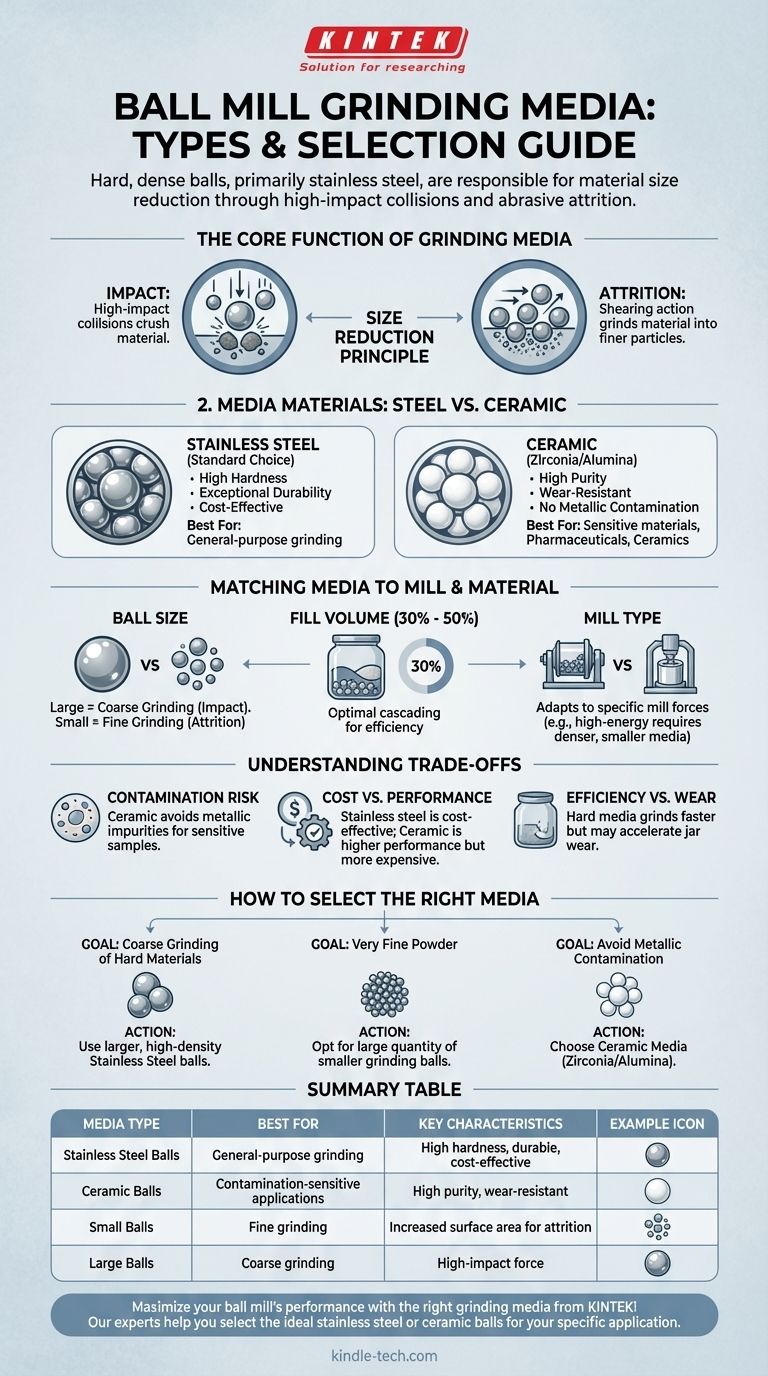

La función principal de los medios de molienda

Un molino de bolas es fundamentalmente un recipiente lleno de una muestra y los medios de molienda. La eficacia de todo el proceso depende de las características físicas y el comportamiento de estos medios mientras el molino está en funcionamiento.

El principio de reducción de tamaño

La acción de molienda dentro de un molino de bolas se logra mediante dos mecanismos principales. El impacto se produce cuando las bolas caen desde la parte superior de la cámara giratoria, triturando el material atrapado entre ellas. La abrasión es la acción de cizallamiento que se produce cuando las bolas se deslizan y ruedan unas junto a otras, moliendo el material en partículas más finas.

La opción estándar: Acero inoxidable

El acero inoxidable es el material más común para las bolas de molienda debido a su excelente equilibrio de propiedades. Ofrece una alta dureza para una molienda eficaz, una durabilidad excepcional para resistir la fractura y una buena resistencia a la corrosión, lo que lo hace adecuado para una amplia gama de aplicaciones.

Más allá del acero: Cerámica y otros medios

Aunque el acero es una opción predeterminada versátil, no es la única. Para aplicaciones donde la contaminación metálica es una preocupación crítica, se utilizan bolas cerámicas hechas de materiales como zirconia o alúmina. Estas son extremadamente duras y resistentes al desgaste, lo que las hace ideales para procesar cerámicas, pigmentos y materiales para uso farmacéutico.

Adaptar el medio al molino y al material

El tipo de molino de bolas y las propiedades del material que se procesa influyen enormemente en la selección de los medios de molienda. Una combinación inadecuada puede provocar una molienda ineficiente o incluso daños en el equipo.

El factor crítico: El tamaño de la bola

El tamaño de las bolas de molienda es primordial. Como regla general, se utilizan bolas más grandes y pesadas para descomponer partículas gruesas y grandes mediante una fuerza de alto impacto. Por el contrario, una mayor cantidad de bolas más pequeñas proporciona más superficie y puntos de contacto, lo que es ideal para la molienda fina a través de la abrasión.

Volumen de llenado y eficiencia

La eficacia del proceso de molienda depende en gran medida del volumen de carga, es decir, la cantidad de espacio que ocupan las bolas. Normalmente, los medios de molienda deben llenar entre el 30% y el 50% del volumen del molino. Esta proporción asegura que las bolas caigan en cascada unas sobre otras de manera eficiente, maximizando tanto el impacto como la abrasión sin obstaculizar el movimiento.

Adaptación al tipo de molino

Los diferentes diseños de molinos, como los molinos planetarios o vibratorios de alta energía, generan fuerzas distintas. Estos sistemas a menudo funcionan de manera más eficiente con medios más pequeños y densos que pueden acelerarse rápidamente para generar las intensas fuerzas de impacto y cizallamiento necesarias para una rápida reducción de tamaño.

Comprender las compensaciones

Seleccionar los medios de molienda correctos implica equilibrar el rendimiento con las limitaciones prácticas. Comprender estas compensaciones es clave para optimizar su proceso.

Riesgo de contaminación

Todos los medios de molienda eventualmente se desgastarán, introduciendo trazas de su propio material en la muestra. Esta es la razón principal para elegir medios cerámicos al moler materiales sensibles donde incluso una contaminación metálica mínima es inaceptable.

Costo frente a rendimiento

Las bolas de acero inoxidable ofrecen un excelente rendimiento a un costo moderado. Sin embargo, los medios cerámicos de alto rendimiento como la zirconia son significativamente más caros. Este costo debe justificarse por la necesidad de mayor pureza, mayor dureza o mejor resistencia al desgaste.

Eficiencia de molienda frente a desgaste

Los medios extremadamente duros pueden moler una muestra más rápido, pero también pueden provocar un desgaste acelerado del propio recipiente de molienda, especialmente si el recipiente está hecho de un material más blando. El sistema completo (recipiente, medios y muestra) debe considerarse en conjunto para lograr un proceso sostenible.

Cómo seleccionar los medios de molienda adecuados

Su elección debe estar directamente informada por su objetivo específico. Utilice estas pautas para tomar una decisión que se alinee con los requisitos de su aplicación.

- Si su enfoque principal es la molienda gruesa de materiales duros: Utilice bolas de acero inoxidable más grandes y de alta densidad para maximizar la fuerza de impacto necesaria para fracturar partículas grandes.

- Si su enfoque principal es lograr un polvo muy fino: Opte por una gran cantidad de bolas de molienda más pequeñas para aumentar el área de superficie de contacto y promover una abrasión eficiente.

- Si su enfoque principal es evitar la contaminación metálica: Elija medios cerámicos, como bolas de zirconia o alúmina, especialmente cuando procese materiales sensibles u otras cerámicas.

En última instancia, seleccionar los medios de molienda correctos es lo que transforma un molino de bolas de un simple recipiente giratorio a una herramienta de procesamiento precisa y potente.

Tabla de resumen:

| Tipo de medio de molienda | Mejor para | Características clave |

|---|---|---|

| Bolas de acero inoxidable | Molienda de uso general | Alta dureza, duraderas, rentables |

| Bolas cerámicas (Zirconia/Alúmina) | Aplicaciones sensibles a la contaminación | Alta pureza, resistentes al desgaste, ideales para productos farmacéuticos/cerámicas |

| Bolas pequeñas | Molienda fina | Mayor superficie para una abrasión eficiente |

| Bolas grandes | Molienda gruesa | Alta fuerza de impacto para descomponer partículas grandes |

¡Maximice el rendimiento de su molino de bolas con los medios de molienda adecuados de KINTEK! Nuestros expertos se especializan en ayudar a los laboratorios a seleccionar las bolas de acero inoxidable o cerámicas ideales para satisfacer sus objetivos específicos de material y tamaño de partícula. Ya sea que esté procesando materiales duros o muestras sensibles, KINTEK proporciona equipos y consumibles de laboratorio de alta calidad adaptados a sus necesidades. ¡Contáctenos hoy para discutir su aplicación y obtener una recomendación personalizada!

Guía Visual

Productos relacionados

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre un molino SAG y un molino de bolas? Una guía sobre la molienda primaria frente a la secundaria

- ¿Qué papel juega un molino de bolas planetario en la producción de fertilizantes de cáscara de huevo? Desbloquee una reactividad química superior

- ¿Por qué se utiliza un molino de bolas de laboratorio en la investigación de catalizadores de Co-Ni? Optimice la conversión de CO2 con molienda de precisión

- ¿Cuál es el propósito de la molienda de bolas? Una herramienta versátil para la síntesis y modificación de materiales

- ¿Cuál es el tamaño de producto de un molino de bolas? Logre precisión a nivel de micrones para sus materiales