El material definitivo utilizado para las fresas de extremo modernas y de alto rendimiento es un material compuesto conocido como carburo cementado, más comúnmente carburo de tungsteno. Este material no es un metal simple, sino una matriz de partículas de carburo de tungsteno (WC) extremadamente duras unidas, o "cementadas", por un aglutinante metálico, que suele ser cobalto (Co) o a veces níquel.

La elección del carburo de tungsteno no se trata simplemente de su dureza. Es una decisión estratégica para aprovechar una combinación única de resistencia al calor, resistencia al desgaste y rigidez que permite mayores velocidades, precisión superior y una vida útil más larga de la herramienta en operaciones de mecanizado exigentes.

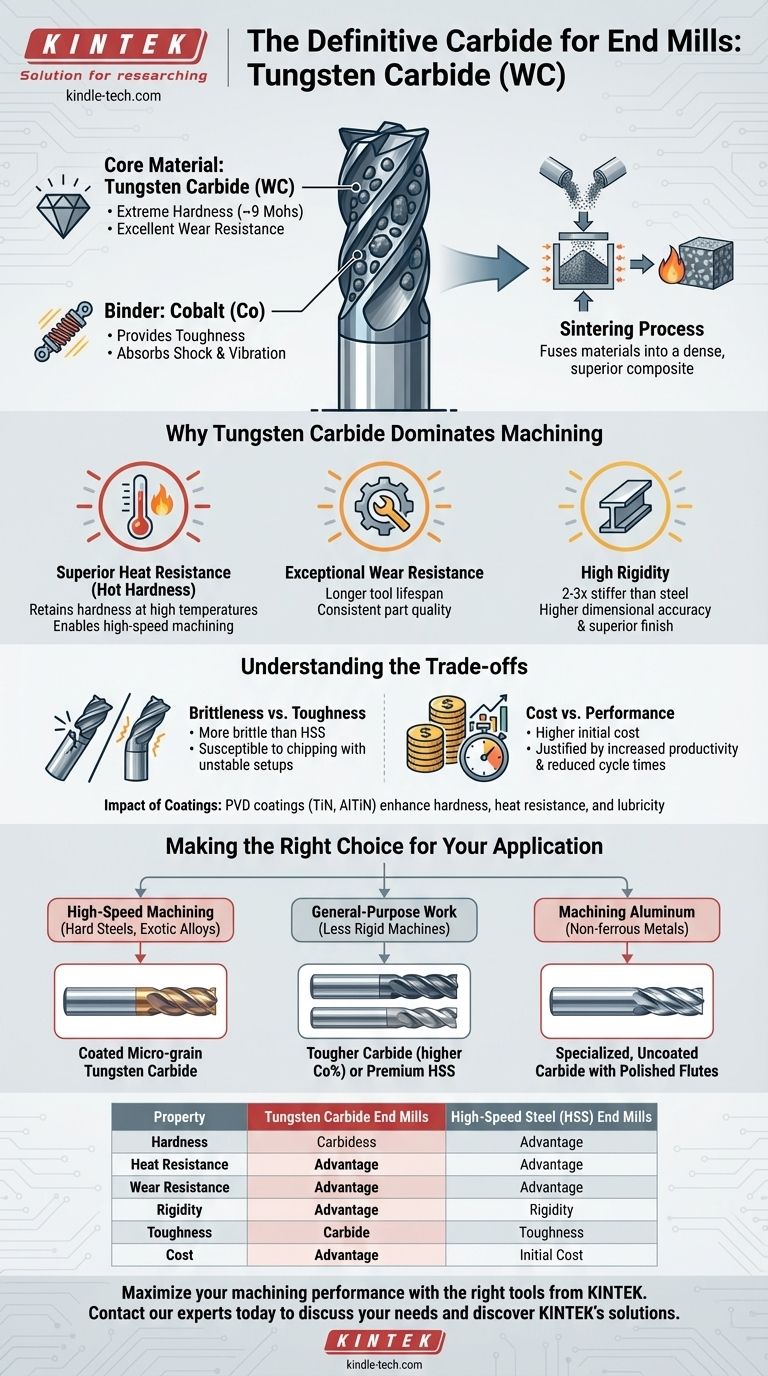

La composición de una fresa de extremo de carburo

Para entender por qué este material es tan efectivo, primero debe comprender sus dos componentes principales y cómo funcionan juntos.

El material principal: Carburo de tungsteno (WC)

Las partículas de carburo de tungsteno proporcionan la dureza extrema y la resistencia al desgaste por las que se conoce la herramienta. En la escala de dureza de Mohs, se clasifica alrededor de 9, justo por debajo del diamante.

Esta dureza inherente significa que el filo de corte se mantiene afilado mucho más tiempo que el acero, incluso al cortar metales abrasivos o endurecidos.

El aglutinante: Cobalto (Co)

El carburo de tungsteno puro es demasiado quebradizo para ser utilizado como herramienta por sí solo. El cobalto se añade como un aglutinante metálico que mantiene unidos los granos de carburo duros.

El cobalto proporciona tenacidad, que es la capacidad de absorber energía y resistir el astillamiento o la fractura por el impacto y la vibración de las fuerzas de corte. El porcentaje de cobalto (típicamente 3-15%) influye directamente en las propiedades de la herramienta.

El proceso de fabricación: Sinterización

Los polvos de carburo de tungsteno y cobalto se mezclan, se prensan en la forma de una pieza en bruto de fresa de extremo y se calientan bajo presión en un proceso llamado sinterización.

Este proceso fusiona los materiales en un compuesto sólido y denso con propiedades muy superiores a las de cualquiera de sus componentes por separado.

Por qué el carburo de tungsteno domina el mecanizado

Las propiedades físicas del carburo de tungsteno se traducen directamente en beneficios tangibles en el taller. Estas ventajas son la razón por la que se ha convertido en el estándar de la industria para el rendimiento.

Resistencia superior al calor (dureza en caliente)

Esta es, sin duda, la característica más importante del carburo. El carburo de tungsteno mantiene su dureza a las altas temperaturas generadas durante las operaciones de corte agresivas.

Materiales como el acero de alta velocidad (HSS) se ablandan drásticamente cuando están calientes, lo que obliga a reducir las velocidades de corte. La "dureza en caliente" del carburo permite el mecanizado de alta velocidad que define la fabricación moderna.

Resistencia excepcional al desgaste

Debido a que el filo de corte no se desafila rápidamente, una sola fresa de extremo de carburo puede producir muchas más piezas que una equivalente de HSS antes de necesitar ser reemplazada.

Esto conduce a una vida útil más larga de la herramienta y una calidad de pieza más consistente durante una serie de producción, como se observa en la reducción del desgaste del equipo y el aumento de la eficiencia del trabajo.

Alta rigidez

El carburo es aproximadamente dos o tres veces más rígido que el acero. Este alto módulo de elasticidad significa que la herramienta se desvía muy poco bajo carga.

Menos desviación de la herramienta resulta en una mayor precisión dimensional, paredes más rectas en cavidades y ranuras, y un acabado superficial superior en la pieza de trabajo.

Entendiendo las compensaciones

Ningún material es perfecto. Reconocer las limitaciones del carburo es fundamental para usarlo de manera efectiva y evitar fallas en la herramienta.

Fragilidad vs. Tenacidad

La principal compensación por la dureza extrema del carburo es su relativa fragilidad. En comparación con el HSS, es más susceptible al astillamiento o a la rotura catastrófica.

Esto lo hace menos tolerante a configuraciones inestables, vibraciones excesivas (chatter) o interrupciones en el corte, especialmente en máquinas más antiguas y menos rígidas.

Costo

Las fresas de extremo de carburo sólido son significativamente más caras de comprar que sus contrapartes de HSS. Sin embargo, este costo inicial más alto a menudo se justifica por el aumento de la productividad, una vida útil más larga de la herramienta y la reducción de los tiempos de ciclo.

El impacto de los recubrimientos

Muchas fresas de extremo de carburo se mejoran con recubrimientos avanzados de deposición física de vapor (PVD) como nitruro de titanio (TiN) o nitruro de aluminio y titanio (AlTiN). Estas capas microscópicas añaden aún más dureza, resistencia al calor y lubricidad a la superficie de la herramienta, extendiendo aún más su envolvente de rendimiento.

Tomar la decisión correcta para su aplicación

Seleccionar la fresa de extremo correcta requiere hacer coincidir las propiedades de la herramienta con el material que se está cortando y sus objetivos de producción.

- Si su enfoque principal es el mecanizado de alta velocidad de aceros duros, inoxidables o aleaciones exóticas: Una fresa de extremo de carburo de tungsteno micrograno recubierta es la única opción viable por su inigualable resistencia al calor y al desgaste.

- Si su enfoque principal es el trabajo de propósito general en máquinas menos rígidas: Un grado de carburo más tenaz (con un mayor porcentaje de cobalto) o una herramienta HSS premium podría ser más tolerante y evitar la rotura prematura de la herramienta debido al chatter.

- Si su enfoque principal es el mecanizado de aluminio u otros metales blandos no ferrosos: Una fresa de extremo de carburo especializada, sin recubrimiento, con ranuras afiladas y pulidas es ideal para evitar la acumulación de material en el filo de corte.

Al comprender que una fresa de extremo de carburo es un compuesto diseñado con precisión, puede tomar decisiones más informadas para maximizar su rendimiento de mecanizado.

Tabla resumen:

| Propiedad | Fresas de extremo de carburo de tungsteno | Fresas de extremo de acero de alta velocidad (HSS) |

|---|---|---|

| Dureza (Mohs) | ~9 (Muy Alta) | ~7-8 (Alta) |

| Resistencia al calor | Excelente (Dureza en caliente) | Buena (Se ablanda a altas temperaturas) |

| Resistencia al desgaste | Excepcional (Larga vida útil de la herramienta) | Moderada |

| Rigidez | 2-3 veces más rígido que el acero | Menos rígido |

| Tenacidad | Frágil (Propenso al astillamiento) | Más tolerante |

| Costo | Costo inicial más alto | Costo inicial más bajo |

Maximice su rendimiento de mecanizado con las herramientas adecuadas de KINTEK.

Como especialista en equipos de laboratorio y mecanizado de alto rendimiento, KINTEK ofrece fresas de extremo de carburo de tungsteno premium diseñadas para una resistencia superior al calor, resistencia al desgaste y rigidez. Ya sea que esté mecanizando aceros duros, inoxidables o aleaciones exóticas, nuestras herramientas ofrecen una vida útil más larga, mayores velocidades y una precisión constante.

Permítanos ayudarle a seleccionar la fresa de extremo perfecta para su aplicación. Contacte a nuestros expertos hoy para discutir sus necesidades y descubrir cómo las soluciones de KINTEK pueden mejorar su productividad y reducir el tiempo de inactividad.

Guía Visual

Productos relacionados

- Molino de Tarros Horizontal de Cuatro Cuerpos de Laboratorio

- Molino de Cilindros Horizontal de Laboratorio

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino de laboratorio con jarra y bolas de ágata

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Cuál es el medio más eficiente para separar sólidos de un líquido circundante por gravedad? Optimice con Coagulación y Clarificadores

- ¿Cuáles son los diferentes tipos de reactores utilizados en la pirólisis? Encuentre el más adecuado para su materia prima y sus objetivos

- ¿Por qué usamos KBr en FTIR? La clave para un análisis claro y preciso de muestras sólidas

- ¿Qué es el proceso de pulverización catódica de películas delgadas? Una guía para la deposición PVD de alta calidad

- ¿Por qué el proceso industrial del titanio es tan caro? El alto coste de domar un metal reactivo

- ¿Qué funciones desempeñan un reactor de vidrio con agitador y una manta calefactora en la lixiviación de lodos rojos? Optimizar la recuperación de tierras raras

- ¿Qué es el sputtering de magnetrón de CC? Un método de alta velocidad para la deposición de películas delgadas

- ¿Cómo influye un agitador magnético en la eficiencia del proceso de lixiviación con ácido sulfúrico de la ceniza de zinc? Perspectivas de expertos