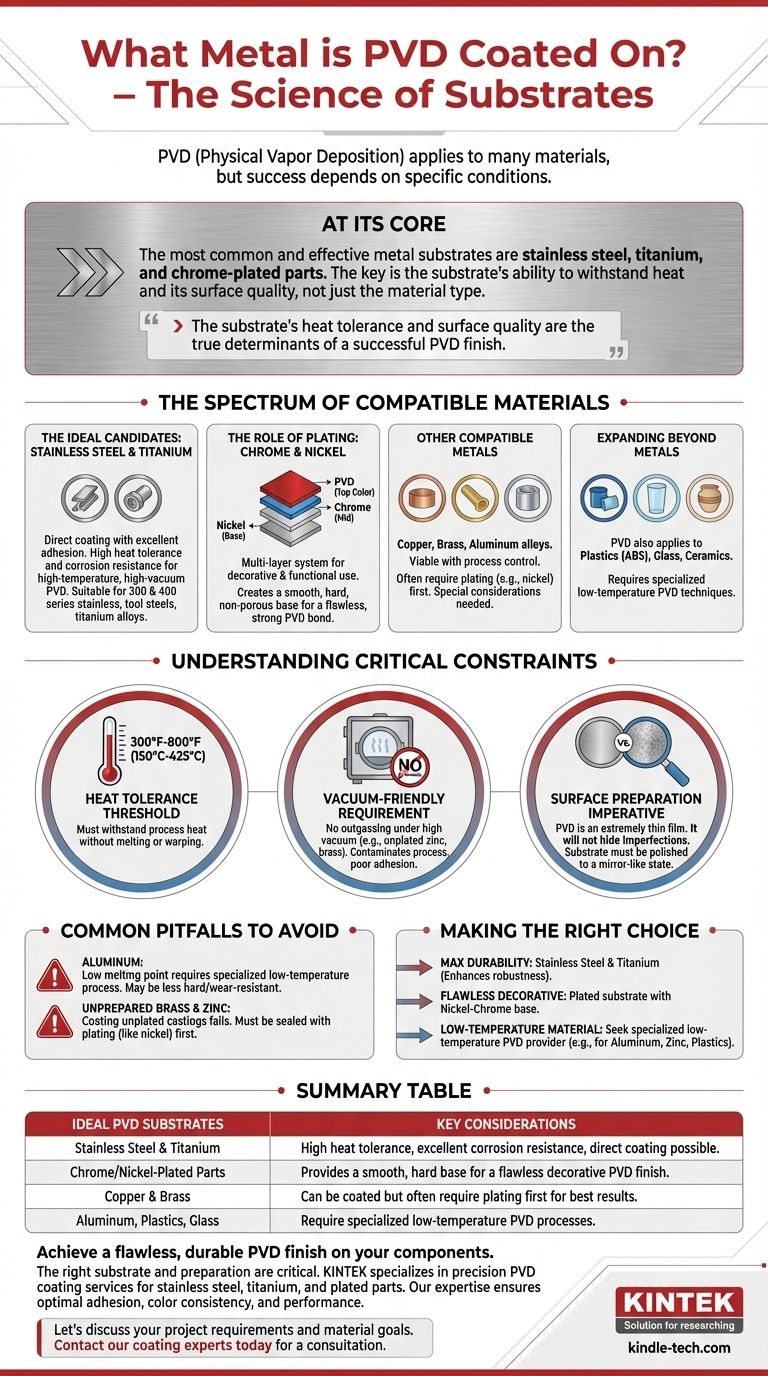

En esencia, la deposición física de vapor (PVD) se puede aplicar a una gama excepcionalmente amplia de materiales, pero los sustratos metálicos más comunes y efectivos son el acero inoxidable, el titanio y las piezas cromadas. El éxito del recubrimiento depende menos del metal específico y más de su capacidad para soportar las condiciones del proceso, particularmente el calor, y su preparación superficial.

Si bien la lista de materiales posibles es larga, el factor crítico no es solo qué se puede recubrir, sino cómo debe prepararse. La tolerancia al calor y la calidad de la superficie del sustrato son los verdaderos determinantes de un acabado PVD exitoso.

El espectro de materiales compatibles

El PVD es una tecnología versátil que no se limita a una sola clase de material. Sin embargo, ciertos metales y superficies proporcionan una base ideal para un recubrimiento duradero y estéticamente agradable.

Los candidatos ideales: Acero inoxidable y titanio

El acero inoxidable y el titanio son opciones excelentes para el recubrimiento PVD. El proceso se puede aplicar directamente a estos metales con una excelente adherencia y resultados.

Sus altos puntos de fusión y su resistencia inherente a la corrosión los hacen lo suficientemente robustos como para soportar el ambiente de alta temperatura y alto vacío de la cámara PVD sin problemas. La mayoría de los grados, incluidos los aceros inoxidables de las series 300 y 400, los aceros para herramientas y las aleaciones de titanio, son adecuados.

El papel del chapado: Cromo y níquel

Para muchas aplicaciones decorativas y funcionales, los recubrimientos PVD se adhieren mejor a materiales que primero han sido chapados con níquel y/o cromo.

Este sistema multicapa (por ejemplo, Níquel-Cromo-PVD) crea una base excepcionalmente lisa, dura y no porosa. Esto asegura que la capa de color PVD final sea impecable y esté fuertemente unida, razón por la cual es común en accesorios, piezas automotrices y bienes de consumo.

Otros metales compatibles

Una variedad de otros metales pueden recubrirse con éxito, aunque algunos requieren un control de proceso más cuidadoso.

Esta categoría incluye cobre, latón y aleaciones de aluminio. Estos metales no ferrosos son sustratos viables, pero su idoneidad a menudo depende del proceso PVD específico que se utilice y de si se han chapado primero.

Expandiéndose más allá de los metales

Es importante reconocer que el PVD no es exclusivo de los metales. El proceso también se puede aplicar a plásticos (como ABS), vidrio y cerámica. Esto requiere técnicas PVD especializadas de baja temperatura, pero demuestra la amplia aplicabilidad de la tecnología.

Comprendiendo las limitaciones críticas

Simplemente elegir un material compatible no es suficiente. El sustrato debe cumplir varios requisitos clave para garantizar un resultado de alta calidad.

El umbral de tolerancia al calor

La mayoría de los procesos PVD industriales implican calentar el sustrato a temperaturas entre 300°F y 800°F (150°C a 425°C) para asegurar una adhesión y estructura adecuadas del recubrimiento.

Cualquier material que se recubra debe ser capaz de soportar esta temperatura sin fundirse, deformarse o degradarse. Esta es la razón principal por la que algunos materiales son más desafiantes que otros.

El requisito de ser "compatible con el vacío"

El PVD tiene lugar en una cámara de alto vacío. Los materiales que "desgasifican" (liberan gases o vapores atrapados) bajo vacío, como el zinc sin chapar o ciertos tipos de latón, no son adecuados.

Esta desgasificación contamina el ambiente de vacío e interfiere con el proceso de deposición, lo que resulta en un recubrimiento de mala calidad y no adherente.

El imperativo de la preparación de la superficie

El PVD es una película extremadamente delgada que se ajusta con precisión a la superficie que cubre. No ocultará ni rellenará arañazos, poros u otras imperfecciones.

Para un acabado PVD liso y similar a un espejo, el sustrato debe pulirse primero hasta un estado igualmente liso y similar a un espejo. El principio es "basura entra, basura sale": una superficie deficiente siempre resultará en un acabado deficiente.

Errores comunes a evitar

Comprender las limitaciones es tan importante como conocer las capacidades.

El desafío con el aluminio

Aunque algunas fuentes enumeran el aluminio como compatible, requiere una consideración especial. Su bajo punto de fusión lo hace incompatible con los procesos PVD estándar de alta temperatura.

Recubrir aluminio es posible, pero exige un proceso PVD especializado de baja temperatura. Esto puede resultar en un recubrimiento que no es tan duro o resistente al desgaste como un equivalente de alta temperatura.

El riesgo del latón y el zinc sin preparar

Como se mencionó, intentar recubrir piezas de latón y zinc sin chapar o mal preparadas es un punto de falla común. Estos materiales deben sellarse típicamente con una capa de chapado (como níquel) para hacerlos compatibles con el vacío antes de que se pueda aplicar el PVD.

Tomar la decisión correcta para su objetivo

Su elección de sustrato debe guiarse por su objetivo final para el producto.

- Si su enfoque principal es la máxima durabilidad y resistencia a la corrosión: Sus mejores opciones son el acero inoxidable y el titanio, ya que el recubrimiento PVD mejora sus propiedades ya robustas.

- Si su enfoque principal es un acabado decorativo impecable: Comience con un sustrato que pueda ser chapado y utilice una capa base de níquel-cromo antes de aplicar la capa superior de PVD.

- Si su enfoque principal es recubrir un material de baja temperatura: Debe buscar un proveedor de PVD que se especialice en procesos de baja temperatura adecuados para sustratos como aluminio, zinc o plásticos.

En última instancia, un resultado PVD exitoso comienza con una decisión informada sobre el material base.

Tabla resumen:

| Sustratos PVD ideales | Consideraciones clave |

|---|---|

| Acero inoxidable y titanio | Alta tolerancia al calor, excelente resistencia a la corrosión, posible recubrimiento directo. |

| Piezas cromadas/niqueladas | Proporciona una base lisa y dura para un acabado PVD decorativo impecable. |

| Cobre y latón | Pueden recubrirse, pero a menudo requieren un chapado previo para obtener los mejores resultados. |

| Aluminio, plásticos, vidrio | Requieren procesos PVD especializados de baja temperatura. |

Logre un acabado PVD impecable y duradero en sus componentes. El sustrato y la preparación adecuados son fundamentales para el éxito de su proyecto. KINTEK se especializa en servicios de recubrimiento PVD de precisión para una amplia gama de materiales, incluidos acero inoxidable, titanio y piezas chapadas. Nuestra experiencia garantiza una adhesión óptima, consistencia del color y rendimiento para su equipo de laboratorio, herramientas o productos de consumo.

Analicemos los requisitos de su proyecto y los objetivos de material. Contacte hoy mismo a nuestros expertos en recubrimientos para una consulta.

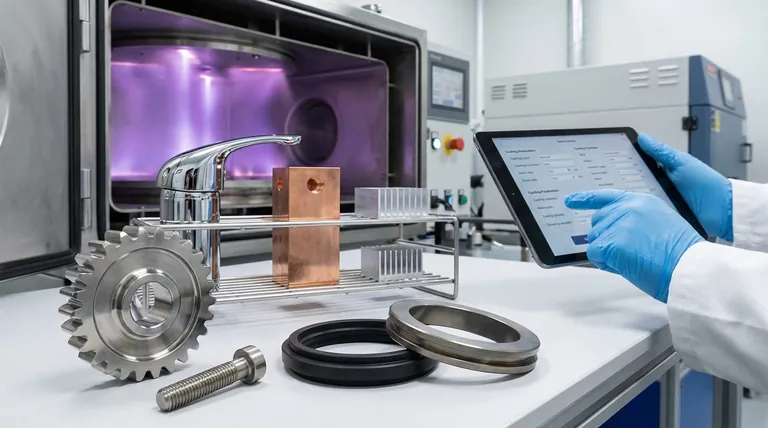

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas

- ¿Qué es el recubrimiento de diamante CVD? Cultive una capa de diamante súper dura y de alto rendimiento

- ¿Vale la pena el recubrimiento de diamante? Maximice la vida útil y el rendimiento del componente

- ¿Qué es la película de recubrimiento de diamante? Una capa delgada de diamante para un rendimiento extremo

- ¿Cuánto dura el recubrimiento de diamante? Maximice la vida útil con el recubrimiento adecuado para su aplicación