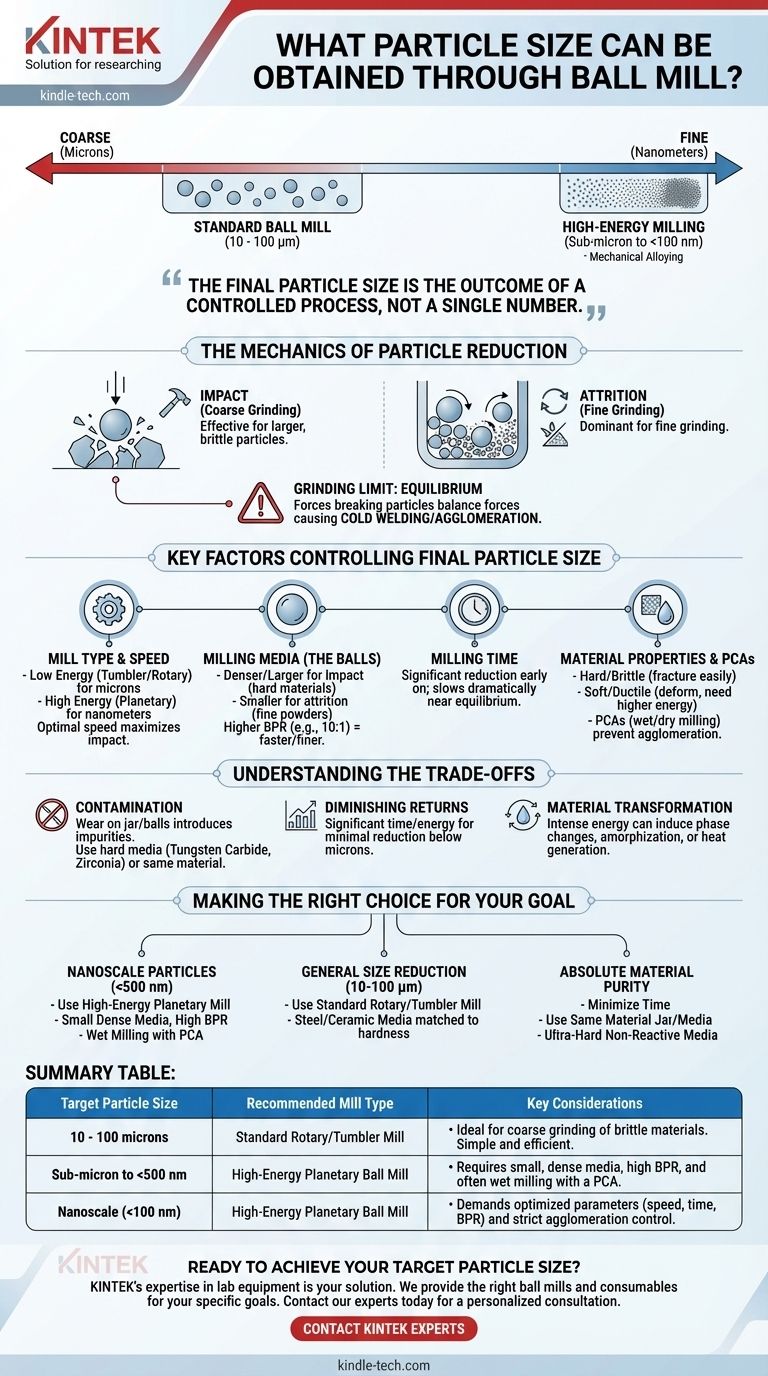

Para un molino de bolas estándar, normalmente se pueden conseguir tamaños de partícula en el rango de 10 a 100 micras. Sin embargo, utilizando un molino de bolas planetario de alta energía y optimizando los parámetros del proceso, es posible reducir los materiales hasta el nivel submicrométrico, logrando a menudo tamaños de partícula muy inferiores a 100 nanómetros mediante un proceso conocido como aleación mecánica o molienda de alta energía.

El tamaño de partícula final de un molino de bolas no es un número único, sino el resultado de un proceso controlado. Su capacidad para alcanzar el tamaño deseado —desde micras gruesas hasta nanómetros finos— depende totalmente de su comprensión y manipulación de las variables clave en juego.

La mecánica de la reducción de partículas

Para controlar el resultado, primero debe comprender el proceso. La molienda con bolas reduce el tamaño de las partículas mediante una combinación de dos mecanismos físicos principales que ocurren dentro del recipiente de molienda.

Impacto y Abrasión

El impacto es la fuerza principal para la molienda gruesa. Ocurre cuando las bolas de molienda son levantadas por la rotación del recipiente y caen sobre el material, rompiéndolo como un martillo. Esto es más eficaz para descomponer partículas grandes y quebradizas.

La abrasión (o cizallamiento) es la fuerza dominante para la molienda fina. Esto sucede cuando las bolas y las partículas se comprimen y se frotan entre sí y contra la pared del recipiente, cizallando y moliendo el material en fragmentos mucho más pequeños.

Alcanzando un Límite de Molienda

No se puede moler un material indefinidamente para obtener partículas infinitamente más pequeñas. Finalmente, el proceso alcanza un estado de equilibrio. Las fuerzas que rompen las partículas se equilibran con las fuerzas que hacen que se vuelvan a fusionar, un fenómeno conocido como soldadura en frío o aglomeración.

Factores Clave que Controlan el Tamaño Final de la Partícula

Lograr el tamaño de partícula objetivo requiere un enfoque sistemático. Las variables más críticas que puede controlar son los medios de molienda, la configuración operativa del molino y las propiedades del material en sí.

Tipo y Velocidad del Molino

La energía del sistema es primordial. Un molino rotatorio o de volteo de baja energía es adecuado para la molienda a escala micrométrica. Se necesita un molino de bolas planetario de alta energía, que utiliza fuerzas centrífugas para generar energías de impacto mucho mayores, para alcanzar la escala nanométrica. La velocidad del molino también es crítica; existe una velocidad óptima que maximiza la energía de impacto de las bolas que caen.

Medios de Molienda (Las Bolas)

La elección de los medios de molienda es crucial. Las bolas más densas y grandes producen fuerzas de impacto mayores, ideales para descomponer materiales grandes y duros. Las bolas más pequeñas aumentan la frecuencia de las colisiones y favorecen la abrasión, lo cual es esencial para producir polvos muy finos. La relación de peso bola-polvo (BPR) también determina la eficiencia; una BPR más alta (por ejemplo, 10:1 o 20:1) generalmente conduce a una molienda más rápida y fina.

Tiempo de Molienda

Tiempos de molienda más largos reducirán progresivamente el tamaño de las partículas. Sin embargo, este efecto no es lineal. La reducción más significativa ocurre al principio del proceso. A medida que las partículas se vuelven más pequeñas, la tasa de reducción disminuye drásticamente hasta alcanzar el punto de equilibrio.

Propiedades del Material

Las características del material de partida definen cómo responde a la molienda. Los materiales duros y quebradizos (como cerámicas o minerales) se fracturan fácilmente y son ideales para la molienda con bolas. Los materiales blandos y dúctiles (como ciertos metales) tienden a deformarse y aplanarse en lugar de romperse, lo que requiere mayor energía y tiempos más largos para lograr la reducción de tamaño.

Agentes de Control de Proceso (PCAs)

Para la molienda muy fina o a escala nanométrica, la aglomeración es un obstáculo importante. El uso de un Agente de Control de Proceso (PCA) puede prevenir esto. En la "molienda húmeda", se añade un líquido como etanol o agua para disipar el calor y crear una suspensión que mantiene separadas las partículas. En la "molienda seca", se puede utilizar una pequeña cantidad de un surfactante sólido o líquido para recubrir las partículas y evitar que se suelden entre sí.

Comprender las Compensaciones

Aunque es potente, la molienda con bolas no está exenta de inconvenientes. Una evaluación objetiva requiere reconocer las posibles desventajas.

El Problema de la Contaminación

El impacto y la abrasión constantes provocarán inevitablemente el desgaste del recipiente de molienda y de las bolas. Este desgaste introduce material de los medios en su muestra como contaminante. Para aplicaciones de alta pureza, esta es una preocupación crítica, que a menudo requiere el uso de medios extremadamente duros (como carburo de tungsteno o zirconia) o medios hechos del mismo material que la muestra.

La Ley de Rendimientos Decrecientes

Lograr tamaños de partícula extremadamente finos requiere mucha energía y tiempo. Reducir un polvo de 1 milímetro a 10 micras puede ser relativamente rápido. Sin embargo, reducir ese mismo polvo de 10 micras a 1 micra podría llevar mucho más tiempo, y pasar de 1 micra a 100 nanómetros aún más, todo ello para un cambio cada vez menor.

Transformación del Material

La intensa entrada de energía durante la molienda de alta energía puede hacer más que solo reducir el tamaño. Puede inducir transformaciones de fase, cambiar la estructura cristalina de un material a una amorfa, o generar calor significativo que podría degradar muestras orgánicas o biológicas sensibles.

Tomar la Decisión Correcta para su Objetivo

Su estrategia de molienda debe estar dictada por su objetivo final. No existe una configuración única "mejor"; solo existe la mejor configuración para su aplicación específica.

- Si su enfoque principal son las partículas a escala nanométrica (<500 nm): Debe utilizar un molino planetario de alta energía, medios de molienda pequeños y densos (como zirconia), una alta relación bola-polvo y probablemente un proceso de molienda húmeda con un PCA para prevenir la aglomeración.

- Si su enfoque principal es la reducción general del tamaño (10-100 micras): Un molino rotatorio estándar con medios de acero o cerámica adaptados a la dureza del material será eficiente y eficaz.

- Si su enfoque principal es mantener una pureza absoluta del material: Minimice el tiempo de molienda, utilice un recipiente y medios hechos del mismo material que su polvo si es posible, o seleccione un medio extremadamente duro y no reactivo y tenga en cuenta la contaminación menor.

En última instancia, un molino de bolas es una herramienta poderosa cuya precisión depende de su dominio de sus principios fundamentales.

Tabla Resumen:

| Tamaño de Partícula Objetivo | Tipo de Molino Recomendado | Consideraciones Clave |

|---|---|---|

| 10 - 100 micras | Molino Rotatorio/de Volteo Estándar | Ideal para molienda gruesa de materiales quebradizos. Simple y eficiente. |

| Submicrométrico a <500 nm | Molino de Bolas Planetario de Alta Energía | Requiere medios pequeños y densos, BPR alta y a menudo molienda húmeda con un PCA. |

| Escala Nanométrica (<100 nm) | Molino de Bolas Planetario de Alta Energía | Exige parámetros optimizados (velocidad, tiempo, BPR) y un estricto control de la aglomeración. |

¿Listo para alcanzar su tamaño de partícula objetivo?

Ya sea que las necesidades de su laboratorio impliquen molienda gruesa o síntesis precisa de nanomateriales, la experiencia de KINTEK en equipos de laboratorio es su solución. Nos especializamos en proporcionar los molinos de bolas y consumibles adecuados —desde recipientes de molienda duraderos hasta medios de molienda de alta densidad— adaptados a su material específico y a sus objetivos de tamaño de partícula.

Permítanos ayudarle a optimizar su proceso de molienda para lograr la máxima eficiencia y pureza. Contacte a nuestros expertos hoy mismo para una consulta personalizada y descubra la diferencia KINTEK en el rendimiento de laboratorio.

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas del molido de alta energía para la síntesis de COF? Logre resultados rápidos, escalables y sin disolventes

- ¿Cuál es el papel principal del molino de bolas de alta energía en la síntesis de CNT? Lograr una dispersión óptima para nanocompuestos

- ¿Qué condiciones físicas se generan en un molino de bolas planetario? Dominando la Energía Cinética para la Síntesis de Materiales

- ¿Qué papel juega un molino de bolas planetario de alta energía en la preparación de LATP? Desbloquee la eficiencia a nanoescala para baterías

- ¿Por qué es necesario el equipo de molienda de bolas con protección de atmósfera inerte? Preservar la integridad de los cátodos a base de azufre

- ¿Cuál es la diferencia entre un molino planetario y un molino de bolas? Descubra la clave para la molienda de alta energía

- ¿Cuál es la función principal de un molino de bolas planetario en la preparación de polvos a base de FeCrAl? Lograr aleación mecánica de alta energía

- ¿Cuál es la función de un molino de bolas planetario en la síntesis de nanocompuestos de (Cu–10Zn)-Al2O3? Aleación de alta energía