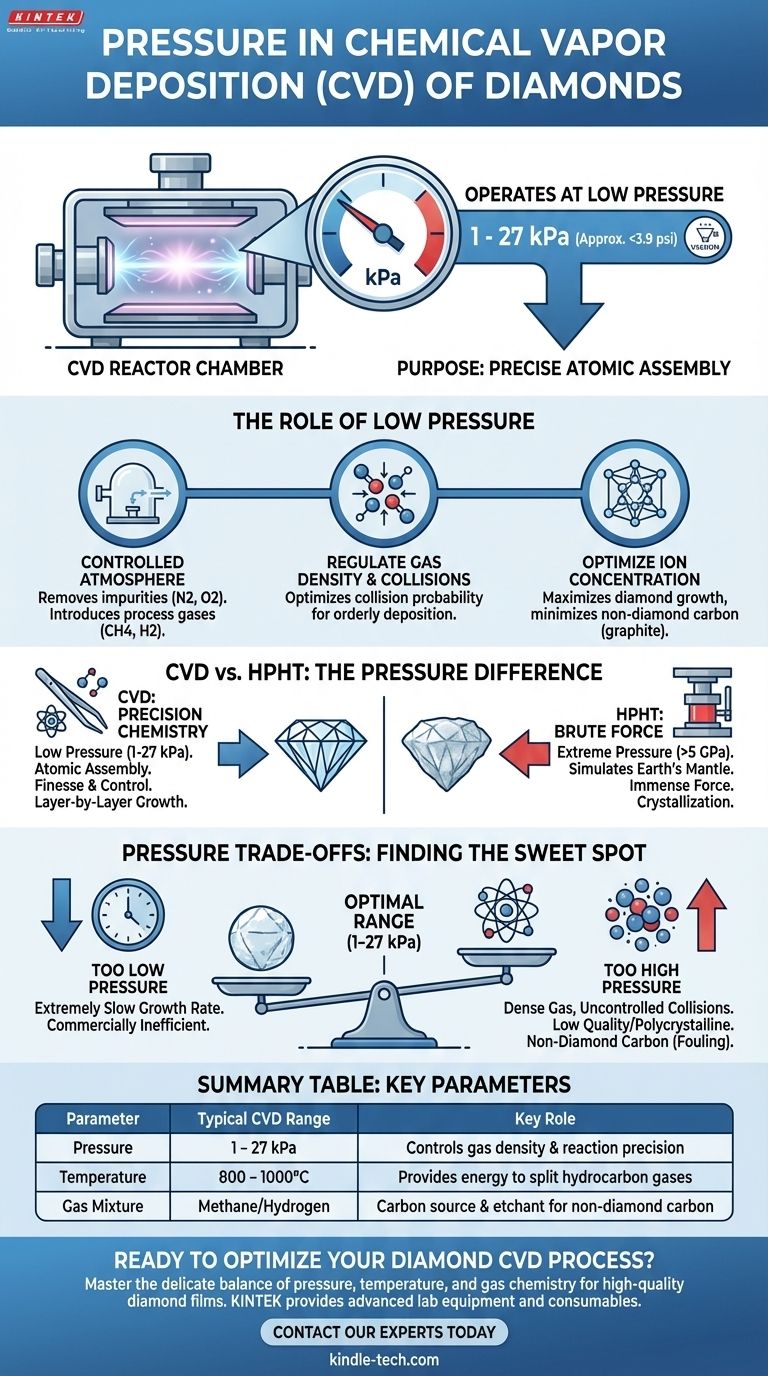

En marcado contraste con otros métodos, la deposición química de vapor (CVD) de diamantes opera bajo una presión relativamente baja. El proceso generalmente requiere una presión muy inferior a la de nuestra atmósfera normal, generalmente en el rango de unos pocos kilopascales (kPa) hasta unos 27 kPa (aproximadamente 3.9 psi).

La idea clave no es el valor de presión específico, sino el propósito detrás de él. El CVD de diamantes se basa en crear un entorno de casi vacío para controlar con precisión las reacciones químicas, ensamblando un diamante átomo por átomo, en lugar de usar una fuerza inmensa para aplastar el carbono en una estructura de diamante.

El Papel de la Baja Presión en el CVD

La presión dentro de un reactor CVD es una de las variables más críticas. No se trata solo de crear un vacío; se trata de diseñar el entorno perfecto para que se forme un diamante de alta calidad en un sustrato.

Creación de una Atmósfera Controlada

El proceso comienza evacuando la cámara de deposición para eliminar gases atmosféricos como el nitrógeno y el oxígeno, que interferirían con la reacción. Esto crea un entorno limpio y controlado en el que se introducen gases de proceso específicos (típicamente metano e hidrógeno).

Regulación de la Densidad del Gas y las Colisiones

La baja presión elegida determina directamente la densidad de las moléculas de gas. Esto es crucial para controlar la probabilidad de colisiones entre ellas. La presión debe ser la adecuada para permitir que las moléculas de gas que contienen carbono se separen y se depositen sobre el cristal semilla de diamante de manera ordenada.

Optimización de la Concentración de Iones

El objetivo es maximizar la concentración de grupos atómicos específicos necesarios para el crecimiento del diamante y minimizar la formación de carbono no diamantino, como el grafito. El rango de presión de varios a decenas de kPa es un "punto óptimo" que permite la deposición de películas de diamante de alta calidad con una tasa de crecimiento eficiente.

Por Qué la Baja Presión Define el Método CVD

El uso de baja presión es la diferencia fundamental entre los dos métodos principales para crear diamantes cultivados en laboratorio: CVD y Alta Presión/Alta Temperatura (HPHT). Comprender esta distinción es clave para comprender los procesos en sí.

CVD: Química de Precisión

CVD es un proceso de "ensamblaje atómico". En la cámara de baja presión, se utiliza energía (a menudo microondas) para dividir las moléculas de gas hidrocarburo. Estos átomos de carbono luego se depositan en un sustrato, o "cristal semilla", construyendo lentamente la estructura de red del diamante capa por capa. Es un proceso de delicadeza y control químico.

HPHT: Simulación del Manto Terrestre

El método HPHT, por el contrario, utiliza fuerza bruta. Imita las condiciones naturales en las profundidades de la Tierra donde se forman los diamantes. Una fuente de material de carbono se somete a presiones inmensas (más de 5 GPa) y temperaturas extremas (alrededor de 1500 °C), forzando a los átomos de carbono a cristalizar en un diamante.

Comprender las Compensaciones de Presión

La presión en un sistema CVD es un delicado acto de equilibrio. Desviarse del rango óptimo puede comprometer significativamente el producto final.

Si la Presión es Demasiado Baja

Si la presión está significativamente por debajo del rango óptimo, la densidad del gas reactivo se vuelve demasiado baja. Esto resulta en una tasa de crecimiento extremadamente lenta, lo que hace que el proceso sea comercialmente ineficiente.

Si la Presión es Demasiado Alta

Si la presión es demasiado alta, el gas se vuelve demasiado denso. Esto aumenta la frecuencia de colisiones incontroladas, lo que puede llevar a la formación de diamantes policristalinos de menor calidad o, peor aún, formas de carbono no diamantino como el grafito. Este "ensuciamiento" del cristal compromete su claridad e integridad estructural.

Interacción con Otras Variables

La presión no funciona de forma aislada. La configuración de presión ideal está estrechamente ligada a la temperatura (típicamente 800-1000 °C) y a la proporción precisa de gas metano a hidrógeno en la cámara. Un crecimiento exitoso del diamante requiere ajustar todas estas variables en concierto.

Tomar la Decisión Correcta para su Objetivo

Su comprensión de la presión en el CVD de diamantes depende de su objetivo final.

- Si su enfoque principal es comprender el principio básico: Recuerde que el CVD utiliza baja presión para permitir el ensamblaje químico preciso, que es lo opuesto directo al método HPHT de fuerza bruta y alta presión.

- Si su enfoque principal es la optimización del proceso: La presión ideal es un "punto óptimo" crítico (típicamente 1-27 kPa) que debe equilibrarse cuidadosamente con la temperatura y la mezcla de gases para maximizar tanto la tasa de crecimiento como la calidad del cristal.

En última instancia, dominar la presión es dominar el control necesario para construir uno de los materiales más duros del mundo átomo por átomo.

Tabla Resumen:

| Parámetro | Rango Típico de CVD | Función Clave |

|---|---|---|

| Presión | 1 - 27 kPa | Controla la densidad del gas y la precisión de la reacción para el crecimiento de diamantes de alta calidad |

| Temperatura | 800 - 1000°C | Proporciona energía para dividir los gases hidrocarburos |

| Mezcla de Gases | Metano/Hidrógeno | Proporciona fuente de carbono y agente de grabado para carbono no diamantino |

¿Listo para Optimizar su Proceso de CVD de Diamantes?

Comprender la interacción precisa de la presión, la temperatura y la química de los gases es la clave para lograr películas de diamante consistentes y de alta calidad. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para dominar este delicado equilibrio.

Ya sea que esté configurando una nueva línea de investigación u optimizando un proceso existente, nuestra experiencia en tecnología CVD puede ayudarle a:

- Lograr una calidad de cristal y tasas de crecimiento superiores

- Reducir la variabilidad del proceso y el desperdicio de material

- Escalar su síntesis de diamantes desde la investigación hasta la producción

No permita que las variables del proceso limiten su innovación. Contacte a nuestros expertos hoy mismo para discutir cómo las soluciones de KINTEK pueden acelerar su investigación y desarrollo de diamantes.

Guía Visual

Productos relacionados

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

La gente también pregunta

- ¿Cuál es la frecuencia de la MPCVD? Una guía para elegir entre 2.45 GHz y 915 MHz para su aplicación

- ¿Cómo facilita un reactor de plasma de microondas la síntesis de diamantes? Domina MPCVD con tecnología de precisión

- ¿Cuál es la función de un sistema PECVD de microondas para nanoespigas de diamante? Síntesis de nanoestructuras de precisión en un solo paso.

- ¿Cuáles son las limitaciones de los diamantes? Más allá del mito de la perfección

- ¿Qué es la MP CVD? Desbloquee el poder del plasma de microondas para la síntesis de diamantes de alta pureza