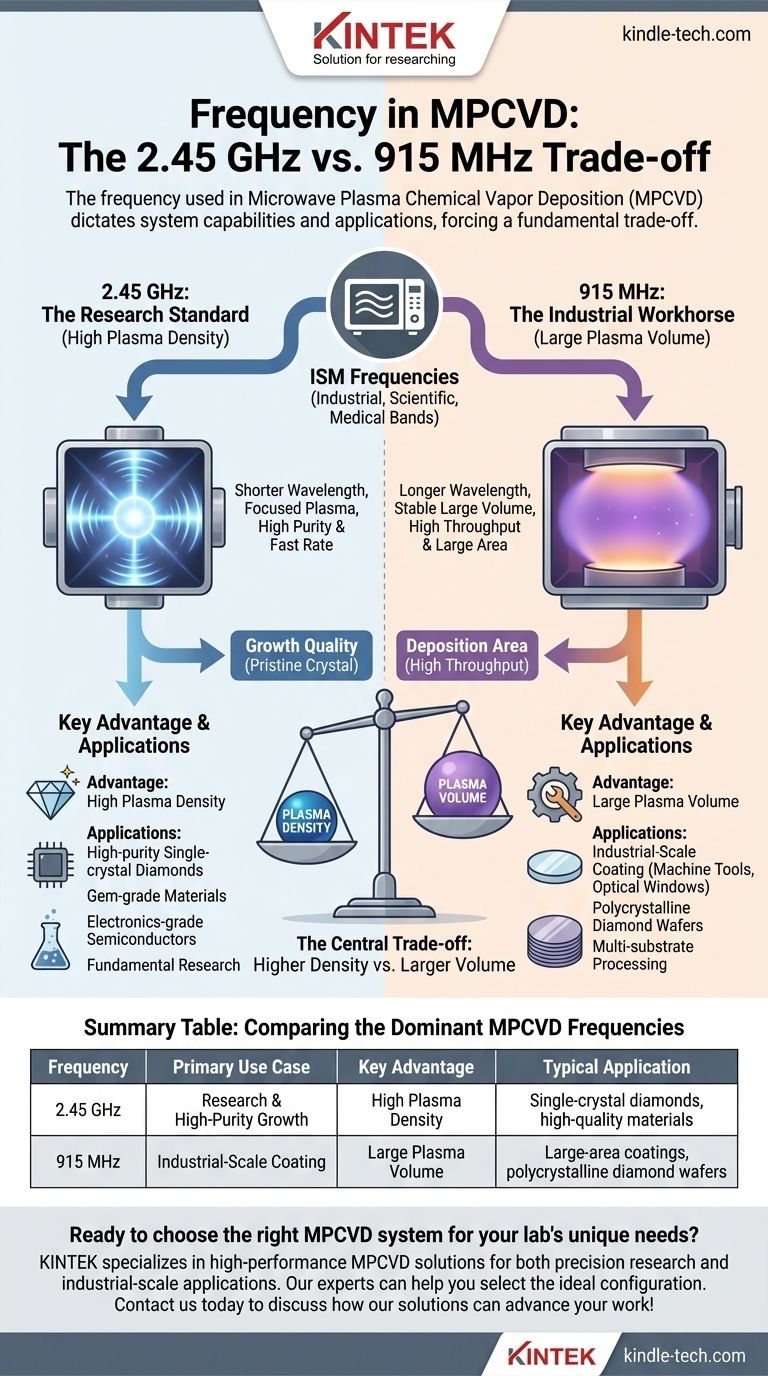

En la Deposición Química de Vapor por Plasma de Microondas (MPCVD), el proceso opera casi universalmente en una de dos frecuencias de microondas específicas: 2.45 GHz o 915 MHz. Ambas están designadas como bandas de radio ISM (Industrial, Científica y Médica), lo que hace que el hardware requerido, como los magnetrones y las fuentes de alimentación, esté fácilmente disponible y sea rentable. La elección entre ellas no es arbitraria, sino una decisión crítica que dicta las capacidades del sistema y las aplicaciones ideales.

La frecuencia utilizada en un sistema MPCVD es una elección fundamental de diseño que impone una compensación. Las frecuencias más altas como 2.45 GHz crean un plasma más denso y concentrado, ideal para el crecimiento de alta pureza, mientras que las frecuencias más bajas como 915 MHz generan un volumen de plasma mayor, más adecuado para el recubrimiento a gran escala industrial.

Por qué se utilizan las microondas en la MPCVD

Para comprender la importancia de la frecuencia, primero debe entender cómo se utilizan las microondas para crear el plasma esencial para la deposición de material, particularmente para el crecimiento de diamantes cultivados en laboratorio de alta calidad.

El papel de un campo eléctrico oscilante

Un reactor MPCVD es fundamentalmente una cavidad resonante, muy parecida a un horno de microondas de alta potencia y ajuste de precisión. Cuando se introducen microondas en esta cámara, establecen un campo electromagnético que oscila rápidamente.

Este campo interactúa principalmente con los electrones libres dentro del gas del proceso (típicamente una mezcla de una fuente de carbono como metano y un gran exceso de hidrógeno). El campo eléctrico acelera estos electrones, haciendo que oscilen y ganen una energía cinética significativa.

Del gas energizado al crecimiento del material

Estos electrones altamente energéticos colisionan con las moléculas de gas neutras (H₂ y CH₄). Estas colisiones son lo suficientemente energéticas como para romper las moléculas, creando una sopa reactiva de átomos de hidrógeno, radicales metilo (CH₃) y otras especies cargadas. Este gas energizado e ionizado es el plasma.

Estas especies reactivas son los bloques de construcción para la deposición. En el crecimiento de diamantes, por ejemplo, el hidrógeno atómico graba selectivamente el carbono no diamantino (grafito) mientras que los radicales que contienen carbono encuentran su lugar en el cristal semilla de diamante, haciendo crecer la red capa por capa.

Las dos frecuencias dominantes de MPCVD

La elección de la frecuencia impacta directamente las características del plasma y, por lo tanto, todo el proceso de deposición.

El estándar para la investigación: 2.45 GHz

2.45 GHz es la frecuencia más común utilizada en MPCVD, especialmente en investigación y para la producción de diamantes monocristalinos de alta pureza. Su longitud de onda más corta permite la creación de un plasma muy denso y estable en un área relativamente compacta.

Esta alta densidad de plasma es extremadamente eficiente para disociar los gases fuente, lo que conduce a altas concentraciones de las especies reactivas necesarias para un crecimiento rápido y de alta calidad. El uso generalizado de 2.45 GHz en hornos de microondas de consumo significa que los componentes de alta potencia son asequibles y están ampliamente disponibles.

El caballo de batalla industrial: 915 MHz

Los sistemas de 915 MHz son la opción para la deposición de área grande y la producción a escala industrial. La longitud de onda más larga de las microondas de 915 MHz permite la generación de un plasma estable que es significativamente mayor en volumen en comparación con un sistema de 2.45 GHz.

Esto permite el recubrimiento simultáneo de múltiples sustratos grandes o el crecimiento de obleas de diamante policristalino de gran diámetro. Aunque el plasma es más grande, su densidad es típicamente menor que la de un sistema de 2.45 GHz a potencia equivalente, lo que puede influir en las tasas de crecimiento y la calidad del cristal.

Comprender las compensaciones

La decisión entre 2.45 GHz y 915 MHz es una compensación clásica de ingeniería entre calidad, escala y costo.

Densidad de plasma frente a volumen de plasma

Esta es la compensación central. 2.45 GHz sobresale en la producción de alta densidad de plasma en un área enfocada. 915 MHz sobresale en la producción de un gran volumen de plasma.

Una mayor densidad significa más especies reactivas por unidad de volumen, lo cual es a menudo crucial para lograr la mayor pureza del material y la calidad del cristal. Un mayor volumen significa que puede procesar más o sustratos más grandes a la vez.

Calidad de crecimiento frente a área de deposición

Como consecuencia directa, los sistemas de 2.45 GHz son la opción preferida para aplicaciones que exigen la máxima calidad, como diamantes de calidad gema o diamante semiconductor de calidad electrónica. Sin embargo, el área de deposición es limitada.

Por el contrario, los sistemas de 915 MHz están optimizados para el rendimiento y las aplicaciones de área grande, como el recubrimiento de herramientas de máquina, ventanas ópticas o la producción de grandes lotes de obleas de diamante policristalino donde un área de deposición masiva es más importante que lograr la perfección monocristalina definitiva.

Costos de equipo y operativos

Aunque los componentes para ambas frecuencias provienen de bandas ISM, los sistemas de 915 MHz son generalmente más grandes, más complejos y más caros de construir y operar. Son máquinas industriales verdaderas, mientras que los sistemas de 2.45 GHz varían desde pequeñas unidades de investigación de mesa hasta reactores de producción de tamaño mediano.

Tomar la decisión correcta para su objetivo

El objetivo principal de su aplicación dictará la elección correcta de frecuencia.

- Si su enfoque principal es la investigación fundamental o el crecimiento de diamante monocristalino de la más alta pureza: Un sistema de 2.45 GHz proporciona la alta densidad de plasma requerida para una calidad de material prístina.

- Si su enfoque principal es la producción a escala industrial de obleas de diamante policristalino o recubrimientos de área grande: Un sistema de 915 MHz ofrece el gran volumen de plasma necesario para un alto rendimiento y para cubrir sustratos grandes.

- Si está equilibrando el rendimiento con la accesibilidad y el costo para un nuevo proyecto: Un sistema de 2.45 GHz es generalmente el punto de partida más común y accesible con una mayor variedad de equipos disponibles.

En última instancia, la frecuencia es un parámetro fundamental que define la capacidad y el propósito del sistema MPCVD desde el principio.

Tabla de resumen:

| Frecuencia | Caso de uso principal | Ventaja clave | Aplicación típica |

|---|---|---|---|

| 2.45 GHz | Investigación y crecimiento de alta pureza | Alta densidad de plasma | Diamantes monocristalinos, materiales de alta calidad |

| 915 MHz | Recubrimiento a escala industrial | Gran volumen de plasma | Recubrimientos de área grande, obleas de diamante policristalino |

¿Listo para elegir el sistema MPCVD adecuado para las necesidades únicas de su laboratorio? La elección entre 2.45 GHz y 915 MHz es fundamental para lograr sus objetivos de investigación o producción. En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento, incluidos sistemas MPCVD adaptados tanto para la investigación de precisión como para aplicaciones a escala industrial. Nuestros expertos pueden ayudarle a seleccionar la configuración ideal para optimizar la densidad del plasma, el área de deposición y la calidad del material para sus proyectos específicos. ¡Contáctenos hoy para discutir cómo nuestras soluciones MPCVD pueden avanzar en su trabajo en ciencia de materiales y crecimiento de diamantes!

Guía Visual

Productos relacionados

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

La gente también pregunta

- ¿Qué es la MP CVD? Desbloquee el poder del plasma de microondas para la síntesis de diamantes de alta pureza

- ¿Qué es el proceso de deposición química de vapor mejorada por plasma de microondas? Logre recubrimientos de baja temperatura y alta calidad

- ¿Cómo funciona la Deposición Química de Vapor por Plasma de Microondas (MPCVD)? Su guía para el crecimiento de películas de diamante de alta pureza

- ¿Cuáles son las limitaciones de los diamantes? Más allá del mito de la perfección

- ¿Cómo facilita un reactor de plasma de microondas la síntesis de diamantes? Domina MPCVD con tecnología de precisión