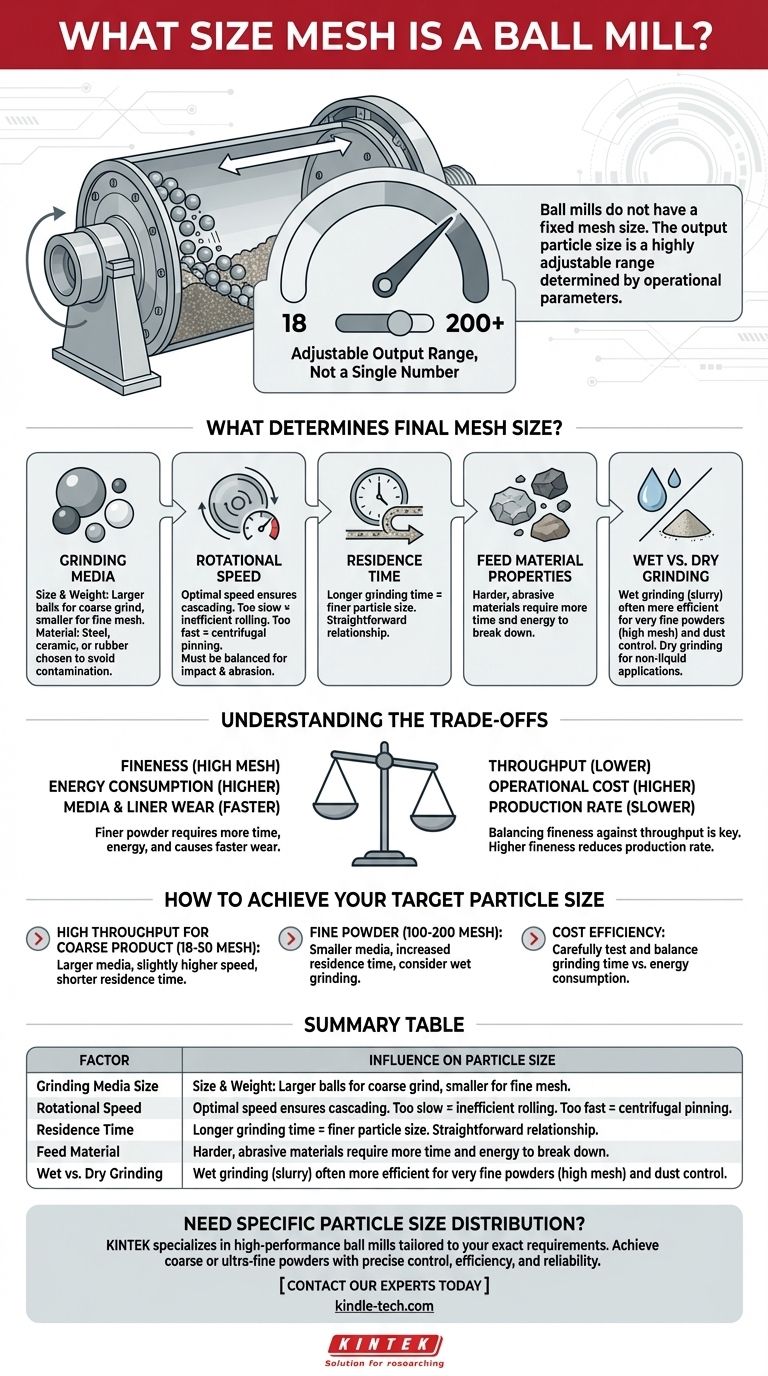

El tamaño de salida de un molino de bolas no es un número único. En cambio, es un rango altamente ajustable que el operador controla para satisfacer las necesidades específicas de producción. Si bien un molino de bolas típico puede producir un tamaño de partícula de material de salida que oscila entre 18 y 200 mallas, el resultado final depende completamente de cómo se configure y opere la máquina.

Un molino de bolas no tiene un tamaño de malla fijo. En cambio, es un sistema de molienda versátil donde el tamaño final de la partícula es un resultado directo de los parámetros operativos que usted controla, no una propiedad inherente de la máquina en sí.

¿Qué determina el tamaño de malla final?

Comprender un molino de bolas requiere verlo como un sistema de variables. El tamaño final de la partícula es un resultado logrado al equilibrar varios factores clave que influyen en el proceso de molienda.

El medio de molienda

Las bolas dentro del molino son la herramienta principal para la reducción de tamaño. Sus características son críticas.

- Tamaño y peso: Las bolas más grandes y pesadas (como las de acero) crean mayores fuerzas de impacto, lo que es efectivo para descomponer material grueso rápidamente. Las bolas más pequeñas crean más puntos de contacto y son mejores para la molienda fina necesaria para lograr un número de malla más alto.

- Material: El material del medio (acero, cerámica o caucho) se elige en función del material que se está moliendo para evitar la contaminación y proporcionar el nivel adecuado de fuerza abrasiva.

Velocidad de rotación

La velocidad a la que gira el cuerpo cilíndrico del molino es un factor crucial.

- Si es demasiado lenta, las bolas simplemente rodarán sobre el material, lo que resultará en una molienda ineficiente.

- Si es demasiado rápida, la fuerza centrífuga adherirá las bolas a la pared exterior, impidiendo que caigan y creen impacto.

- La velocidad óptima permite que las bolas sean arrastradas por la pared y luego caigan en cascada, creando la combinación de impacto y abrasión necesaria para una molienda efectiva.

Tiempo de residencia

Esto es simplemente la cantidad de tiempo que el material permanece dentro del molino. La relación es sencilla: cuanto más tiempo se someta el material a la molienda, más fino será el tamaño de partícula resultante.

Propiedades del material de alimentación

La naturaleza del material que está moliendo tiene un impacto significativo. Los materiales más duros y abrasivos tardarán más en descomponerse que los más blandos o quebradizos.

Molienda húmeda vs. seca

Un molino de bolas puede operarse con o sin líquido.

- La molienda en seco es un proceso más simple que se utiliza cuando el material no puede exponerse a líquidos.

- La molienda húmeda, donde el material se mezcla en una lechada, suele ser más eficiente para producir partículas muy finas (un número de malla alto) y ayuda a controlar el polvo.

Comprender las compensaciones

Lograr un tamaño de malla específico no es solo un ejercicio técnico; es un equilibrio de objetivos operativos en competencia.

Finura frente a rendimiento

Esta es la compensación más fundamental. Moler el material hasta obtener un polvo muy fino (por ejemplo, 200 mallas) requiere significativamente más tiempo y energía que producir un producto más grueso (por ejemplo, 30 mallas). A medida que aumenta la finura objetivo, disminuye la tasa de producción.

Consumo de energía

La reducción del tamaño de las partículas es un proceso que consume mucha energía. Cuanto más fina sea la malla objetivo, más energía se requerirá por tonelada de material. Este es un impulsor principal del costo operativo.

Desgaste del medio y del revestimiento

El constante golpeteo e impacto del proceso de molienda provoca desgaste tanto en las bolas de molienda como en el revestimiento interno del molino. Una molienda más agresiva (tiempos más largos, medios más duros o velocidades más altas) acelera este desgaste, lo que genera mayores costos de mantenimiento y tiempo de inactividad.

Cómo lograr su tamaño de partícula objetivo

Optimizar un molino de bolas consiste en alinear sus parámetros operativos con su objetivo final.

- Si su enfoque principal es un alto rendimiento para un producto grueso (por ejemplo, 18-50 mallas): Debe utilizar medios de molienda más grandes, una velocidad de molino ligeramente mayor y un tiempo de residencia más corto.

- Si su enfoque principal es producir un polvo fino (por ejemplo, 100-200 mallas): Su mejor enfoque es utilizar medios más pequeños, aumentar el tiempo de residencia y considerar la molienda húmeda para una máxima eficiencia.

- Si su enfoque principal es la eficiencia de costos: Debe probar y equilibrar cuidadosamente el tiempo de molienda con el consumo de energía para encontrar la configuración más económica para el tamaño de partícula requerido.

En última instancia, la salida de un molino de bolas es un reflejo directo de las entradas operativas controladas, lo que le da el poder de definir el producto final.

Tabla de resumen:

| Factor | Influencia en el tamaño de partícula |

|---|---|

| Tamaño del medio de molienda | Medios más grandes para una molienda más gruesa; medios más pequeños para una molienda más fina. |

| Velocidad de rotación | La velocidad óptima asegura una caída en cascada eficiente para impacto y abrasión. |

| Tiempo de residencia | Un tiempo de molienda más largo da como resultado partículas más finas. |

| Material de alimentación | Los materiales más duros requieren más energía y tiempo para molerse finamente. |

| Molienda húmeda vs. seca | La molienda húmeda suele ser más eficiente para lograr polvos muy finos. |

¿Necesita lograr una distribución de tamaño de partícula específica para sus procesos de laboratorio?

KINTEK se especializa en molinos de bolas de alto rendimiento y soluciones de molienda adaptadas a sus requisitos exactos. Ya sea que necesite producir un producto de 18 mallas grueso o un polvo ultrafino de 200 mallas, nuestra experiencia garantiza que obtendrá el control preciso, la eficiencia y la fiabilidad que su laboratorio exige.

Contacte a nuestros expertos hoy mismo para discutir su aplicación y descubrir la solución de molienda ideal para sus materiales.

Guía Visual

Productos relacionados

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

La gente también pregunta

- ¿Cuál es el papel fundamental de un molino de bolas planetario de alta energía en la MCP? Desbloquear la eficiencia de la síntesis de carburos a nanoescala

- ¿Cuál es el papel de un molino de bolas planetario de alta energía en la preparación de Al-4Cu? Lograr un refinamiento de grano de 30 nm

- ¿Cuáles son los parámetros de un molino de bolas planetario? Velocidad maestra, tiempo y medios para una molienda perfecta

- ¿Cuál es el papel de un molino de bolas planetario en la evaluación del rendimiento de procesamiento del hidrocarbón de Miscanthus?

- ¿Para qué se utiliza un molino planetario? Logre una molienda a nanoescala para materiales duros y blandos