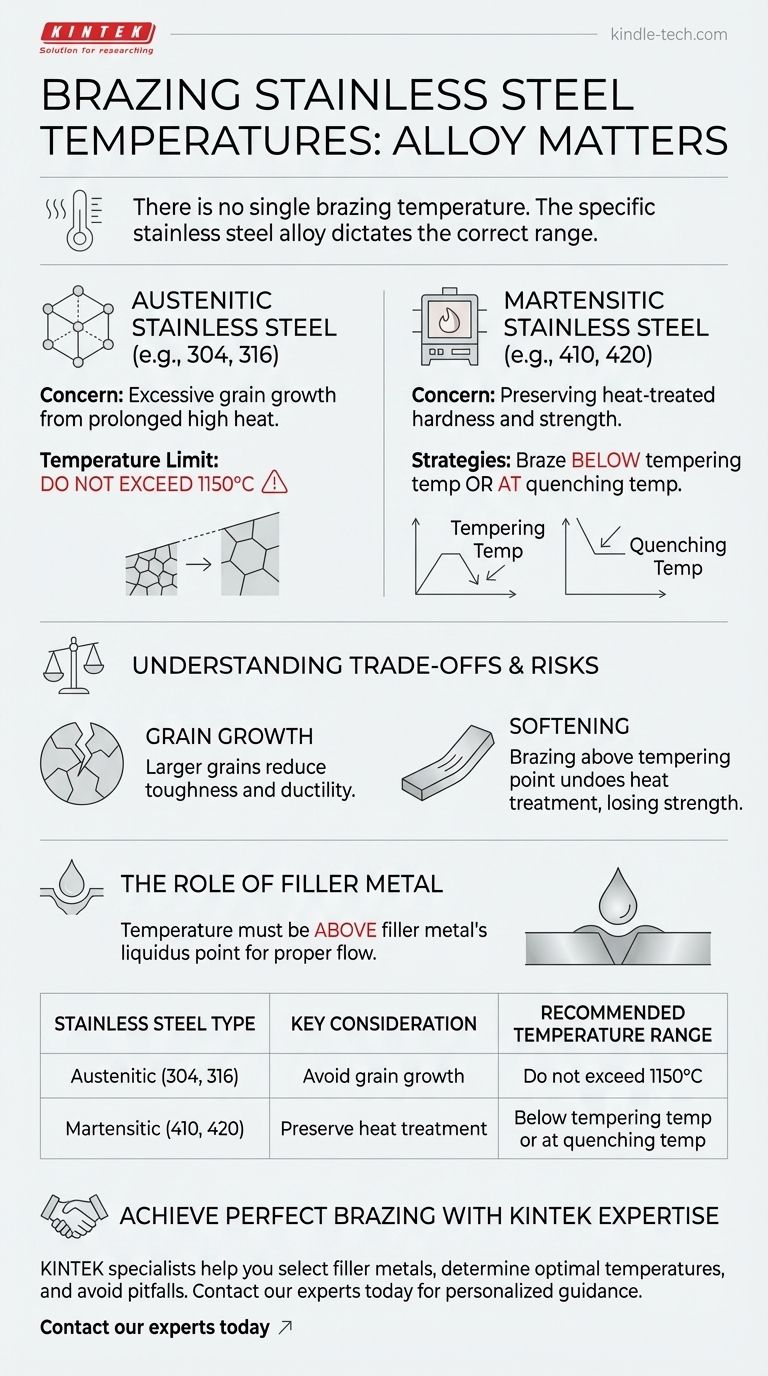

No existe una única temperatura de soldadura para el acero inoxidable. La temperatura correcta se determina según el tipo específico de aleación de acero inoxidable con la que esté trabajando, ya que las diferentes familias tienen propiedades metalúrgicas únicas que deben conservarse. Para los grados austeníticos, la temperatura no debe superar los 1150 °C para evitar el debilitamiento, mientras que para los grados martensíticos, la temperatura debe alinearse con sus requisitos específicos de tratamiento térmico.

El principio fundamental es que la temperatura de soldadura debe ser lo suficientemente alta para fundir el metal de aporte, pero lo suficientemente baja para evitar dañar la resistencia y estructura inherentes del metal base. Esto significa que la aleación específica, y no el proceso, dicta la temperatura.

Por qué el tipo de acero inoxidable es fundamental

"Acero inoxidable" es una categoría amplia de aleaciones, cada una con una estructura interna y una respuesta al calor diferentes. Comprender a qué familia pertenece su material es el primer y más importante paso para determinar la temperatura de soldadura correcta.

Para acero inoxidable austenítico (p. ej., 304, 316)

Los aceros inoxidables austeníticos son el tipo más común. No son endurecibles mediante tratamiento térmico.

La principal preocupación al soldar estas aleaciones es el crecimiento excesivo del grano. Calentarlos demasiado o durante demasiado tiempo puede hacer que los granos cristalinos internos se agranden, lo que puede reducir la tenacidad y la ductilidad del material.

Debido a esto, la temperatura de calentamiento para la soldadura de acero inoxidable austenítico no debe exceder los 1150 °C.

Para acero inoxidable martensítico (p. ej., 410, 420)

Los aceros inoxidables martensíticos son endurecibles, lo que significa que su resistencia se logra mediante ciclos específicos de tratamiento térmico de temple y revenido. Aplicar la temperatura de soldadura incorrecta puede arruinar fácilmente estas propiedades.

Tiene dos estrategias principales para seleccionar una temperatura de soldadura:

-

Soldar por debajo de la temperatura de revenido: Este es el enfoque más seguro para preservar la dureza existente del material. Debe utilizar una aleación de aporte de soldadura cuya temperatura de trabajo sea inferior a la temperatura final de revenido de la pieza. Esto evita cualquier ablandamiento del material base.

-

Soldar a la temperatura de temple: Esta técnica avanzada combina la soldadura con el proceso de endurecimiento. La pieza se calienta hasta su temperatura de temple (austenización), se realiza la soldadura y luego el conjunto se templa como una sola unidad. Esto requiere una selección cuidadosa de un metal de aporte de alta temperatura.

Comprensión de las compensaciones y los riesgos

Elegir una temperatura de soldadura es un acto de equilibrio. La temperatura ideal debe ser lo suficientemente alta para que el metal de aporte fluya correctamente, pero lo suficientemente baja para proteger el acero inoxidable.

El riesgo de las altas temperaturas: crecimiento del grano

Como se mencionó con los aceros austeníticos, el calor excesivo conduce a estructuras de grano más grandes. Esto puede hacer que el material sea más susceptible a agrietarse bajo tensión, incluso si la propia unión soldada es fuerte.

El riesgo de temperaturas incorrectas: ablandamiento

Para las aleaciones martensíticas endurecibles, este es el riesgo más crítico. Si suelda a una temperatura superior al punto de revenido del material, anulará efectivamente el tratamiento térmico, lo que provocará una pérdida significativa de resistencia y dureza en la pieza final.

El papel del metal de aporte

La elección del metal de aporte de soldadura es inseparable de la temperatura. El proceso de soldadura debe llevarse a cabo a una temperatura superior al punto de liquidus del metal de aporte (la temperatura a la que está completamente fundido) para garantizar un flujo y humectación adecuados en la unión.

Esto significa que primero debe identificar las limitaciones de temperatura de su acero inoxidable y luego seleccionar una aleación de aporte que funcione correctamente dentro de esa ventana de temperatura segura.

Tomar la decisión correcta para su aplicación

Su objetivo determina su estrategia. La temperatura que elija debe alinearse con las propiedades previstas y los pasos de procesamiento del conjunto final.

- Si su enfoque principal es preservar la resistencia existente de una pieza tratada térmicamente: Elija una aleación de aporte de baja temperatura y asegúrese de que su ciclo de soldadura se mantenga muy por debajo de la temperatura de revenido del acero martensítico.

- Si su enfoque principal es soldar una pieza común no endurecible (austenítica): Seleccione un aporte que fluya libremente por debajo de 1150 °C para obtener una unión fuerte sin arriesgar el crecimiento del grano en el metal base.

- Si su enfoque principal es la eficiencia del proceso: Considere combinar los pasos de soldadura y endurecimiento utilizando un aporte de alta temperatura que se alinee con la temperatura de temple de la aleación martensítica.

Al tratar la temperatura de soldadura como una función de su aleación específica, garantiza tanto una unión fuerte como un material base sin comprometer.

Tabla de resumen:

| Tipo de acero inoxidable | Consideración clave | Rango de temperatura recomendado |

|---|---|---|

| Austenítico (304, 316) | Evitar el crecimiento del grano | No exceder 1150 °C |

| Martensítico (410, 420) | Preservar el tratamiento térmico | Por debajo de la temperatura de revenido o a la temperatura de temple |

Logre resultados perfectos en la soldadura de acero inoxidable con la experiencia de KINTEK.

La soldadura de acero inoxidable requiere un control preciso de la temperatura para evitar dañar el metal base y, al mismo tiempo, garantizar uniones fuertes y fiables. Como especialistas en equipos de laboratorio y consumibles, KINTEK proporciona las soluciones y el soporte que necesita para dominar este proceso crítico.

Nuestro equipo puede ayudarle a:

- Seleccionar los metales de aporte adecuados para su aleación específica de acero inoxidable

- Determinar la temperatura de soldadura óptima para preservar las propiedades del material

- Evitar errores comunes como el crecimiento del grano y el ablandamiento

No comprometa sus componentes de acero inoxidable: contacte con nuestros expertos hoy mismo para obtener orientación personalizada sobre las temperaturas y técnicas de soldadura adaptadas a las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cómo simulan los equipos de calentamiento a alta temperatura el entorno de servicio de las cerámicas? Estrategias de prueba expertas

- ¿Por qué es necesario un entorno de alto vacío en los equipos de sinterización para aleaciones de TiAl? Garantiza la unión de metales de alta pureza

- ¿Qué son el desaglutinado y la sinterización? Domine el proceso de dos pasos para obtener piezas metálicas densas

- ¿Por qué es necesario un horno de vacío de laboratorio para secar TANI? Protege los oligómeros sensibles de la oxidación

- ¿Qué es el tratamiento térmico al vacío? Consiga piezas metálicas prístinas y de alto rendimiento

- ¿Qué elementos se utilizan en un horno de vacío? Elegir la fuente de calor adecuada para su proceso

- ¿Qué significa sinterizar metales? Una guía para la fusión en estado sólido para piezas resistentes y complejas

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables