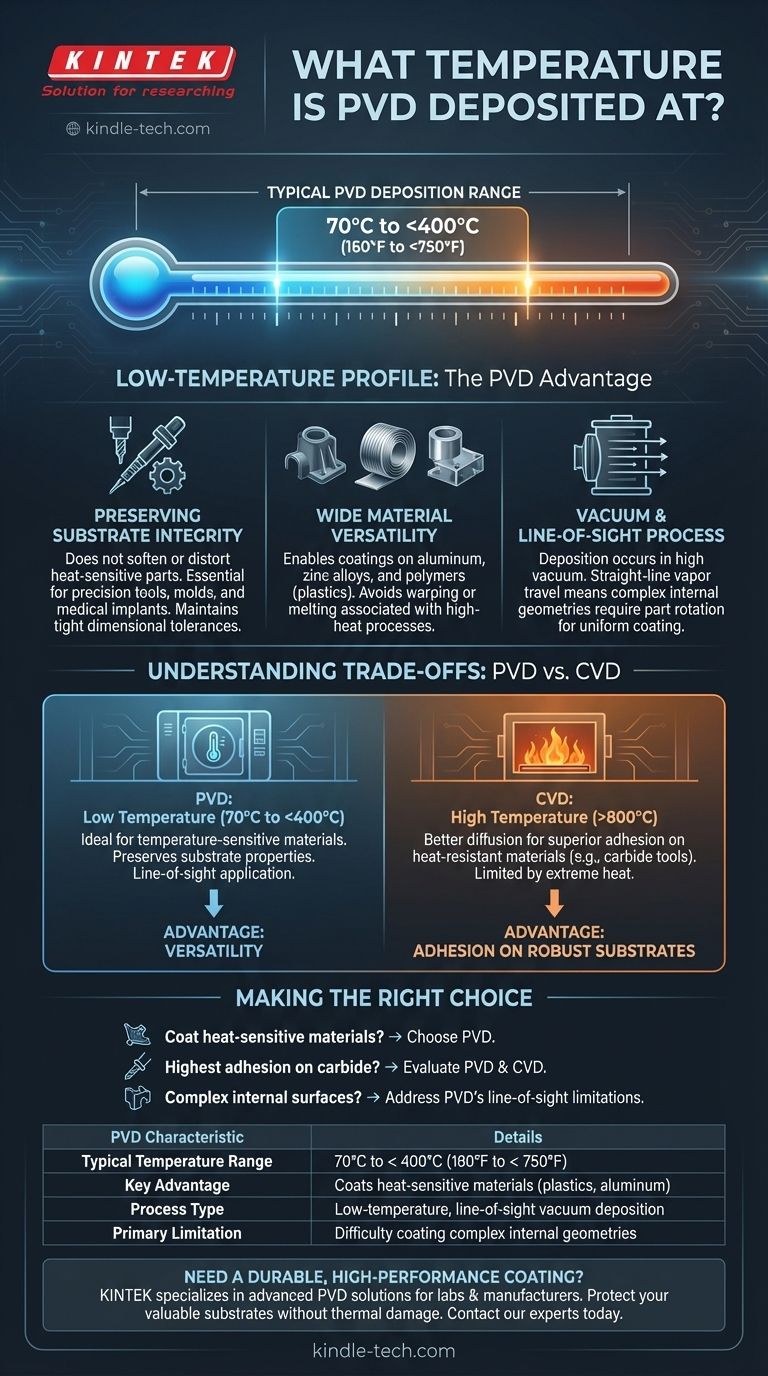

La temperatura de deposición para la Deposición Física de Vapor (PVD) típicamente se encuentra en un rango de 70°C a poco menos de 400°C (aproximadamente 160°F a 750°F). Este perfil de temperatura relativamente baja es una característica definitoria del proceso PVD, lo que lo hace excepcionalmente versátil para una amplia gama de materiales.

PVD es fundamentalmente un proceso de deposición al vacío de baja temperatura y "línea de visión". Su ventaja clave es la capacidad de aplicar recubrimientos de alto rendimiento a materiales sensibles al calor, como plásticos y ciertas aleaciones metálicas, sin alterar sus propiedades fundamentales.

Por qué el rango de temperatura del PVD es una ventaja crítica

La temperatura de operación de un proceso de recubrimiento no es solo un detalle técnico; es un factor principal que determina qué materiales pueden ser recubiertos con éxito. La naturaleza de baja temperatura del PVD desbloquea varios beneficios clave.

Preservación de la integridad del sustrato

Debido a que el PVD opera muy por debajo de las temperaturas de templado o recocido de la mayoría de los metales, no ablanda, distorsiona ni cambia la microestructura de la pieza subyacente. Esto es crítico para componentes con tolerancias dimensionales ajustadas, como herramientas de precisión, moldes e implantes médicos.

Permite una amplia gama de materiales

El proceso no se limita a aceros de alta resistencia. El perfil de temperatura suave del PVD lo convierte en la solución ideal para aplicar recubrimientos duraderos o decorativos en materiales que se dañarían con un calor más alto.

Esto incluye materiales de ingeniería comunes como el aluminio, las aleaciones de zinc e incluso los polímeros (plásticos), que se deformarían o derretirían en otros procesos de alta temperatura.

Comprensión del entorno del proceso

El PVD tiene lugar en una cámara de alto vacío. El material a depositar se convierte en vapor mediante un método físico (como la pulverización catódica con iones o la evaporación con calor) y viaja en línea recta para recubrir la pieza objetivo.

La temperatura de la cámara se controla con precisión no para causar una reacción química, sino para influir en la estructura final, la densidad y la adhesión del recubrimiento. Esta es una diferencia fundamental con los procesos de alta temperatura como la Deposición Química de Vapor (CVD).

Comprensión de las compensaciones

Ningún proceso es perfecto para cada aplicación. Comprender las limitaciones del PVD en el contexto de su temperatura proporciona una imagen completa.

PVD vs. CVD de alta temperatura

Si bien la baja temperatura del PVD es una ventaja significativa para la versatilidad, un proceso como el CVD opera a temperaturas mucho más altas (a menudo >800°C). Este calor extremo puede promover una mejor difusión del recubrimiento en el sustrato, lo que a veces resulta en una adhesión superior para aplicaciones muy específicas, como recubrimientos en herramientas de corte de carburo.

Sin embargo, este beneficio tiene el costo de estar restringido a materiales que pueden soportar un calor tan extremo.

La limitación de la "línea de visión"

El PVD es un proceso de "línea de visión". El vapor de recubrimiento viaja en línea recta desde la fuente hasta el sustrato. Esto significa que las geometrías internas complejas o los orificios profundos y estrechos pueden ser difíciles de recubrir uniformemente sin una rotación y fijación complejas de la pieza.

Esta es una limitación física del proceso, distinta de la temperatura, pero es una consideración crítica al seleccionar PVD para un componente.

Tomar la decisión correcta para su objetivo

Su decisión de usar PVD debe basarse en el material de su sustrato y los requisitos funcionales del recubrimiento.

- Si su objetivo principal es recubrir materiales sensibles al calor: PVD es la elección definitiva debido a su baja temperatura de deposición, que protege plásticos, aluminio y otras aleaciones de daños.

- Si su objetivo principal es lograr la mayor adhesión posible en un material robusto (como el carburo): Debe evaluar tanto PVD como CVD de alta temperatura, ya que CVD puede ofrecer beneficios de adhesión específicos para su caso de uso.

- Si su pieza tiene superficies complejas y no visibles: Debe diseñar una solución para abordar la naturaleza de línea de visión del PVD, lo que podría implicar accesorios especializados o considerar un proceso alternativo que no sea de línea de visión.

Al comprender el papel de la temperatura, puede seleccionar eficazmente la tecnología de recubrimiento adecuada para cumplir con sus requisitos de ingeniería precisos.

Tabla resumen:

| Característica del PVD | Detalles |

|---|---|

| Rango de temperatura típico | 70°C a < 400°C (160°F a < 750°F) |

| Ventaja clave | Recubre materiales sensibles al calor (plásticos, aluminio) |

| Tipo de proceso | Deposición al vacío de baja temperatura y línea de visión |

| Limitación principal | Dificultad para recubrir geometrías internas complejas |

¿Necesita un recubrimiento duradero y de alto rendimiento para sus componentes sensibles al calor? KINTEK se especializa en soluciones avanzadas de PVD para laboratorios y fabricantes. Nuestra experiencia garantiza que sus plásticos, aleaciones de aluminio y piezas de precisión reciban recubrimientos superiores sin daños térmicos. Contacte a nuestros expertos hoy para discutir cómo nuestros equipos de laboratorio y consumibles pueden mejorar sus procesos de recubrimiento y proteger sus valiosos sustratos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura