En resumen, se utiliza el moldeo por inyección para producir en masa piezas de plástico. Este proceso de fabricación es el motor detrás de una gran cantidad de artículos cotidianos, elegido por su capacidad para crear componentes de plástico idénticos, a menudo complejos, a una velocidad extremadamente alta y un bajo costo por unidad una vez que la producción está en marcha. Así es como obtenemos desde simples tapas de botellas y peines hasta intrincados componentes automotrices y bloques de construcción de juguetes.

El moldeo por inyección es la solución definitiva para fabricar piezas de plástico en grandes volúmenes con alta precisión. La decisión de usarlo depende de una compensación: una inversión inicial significativa en herramientas a cambio de un costo excepcionalmente bajo por cada pieza producida a escala.

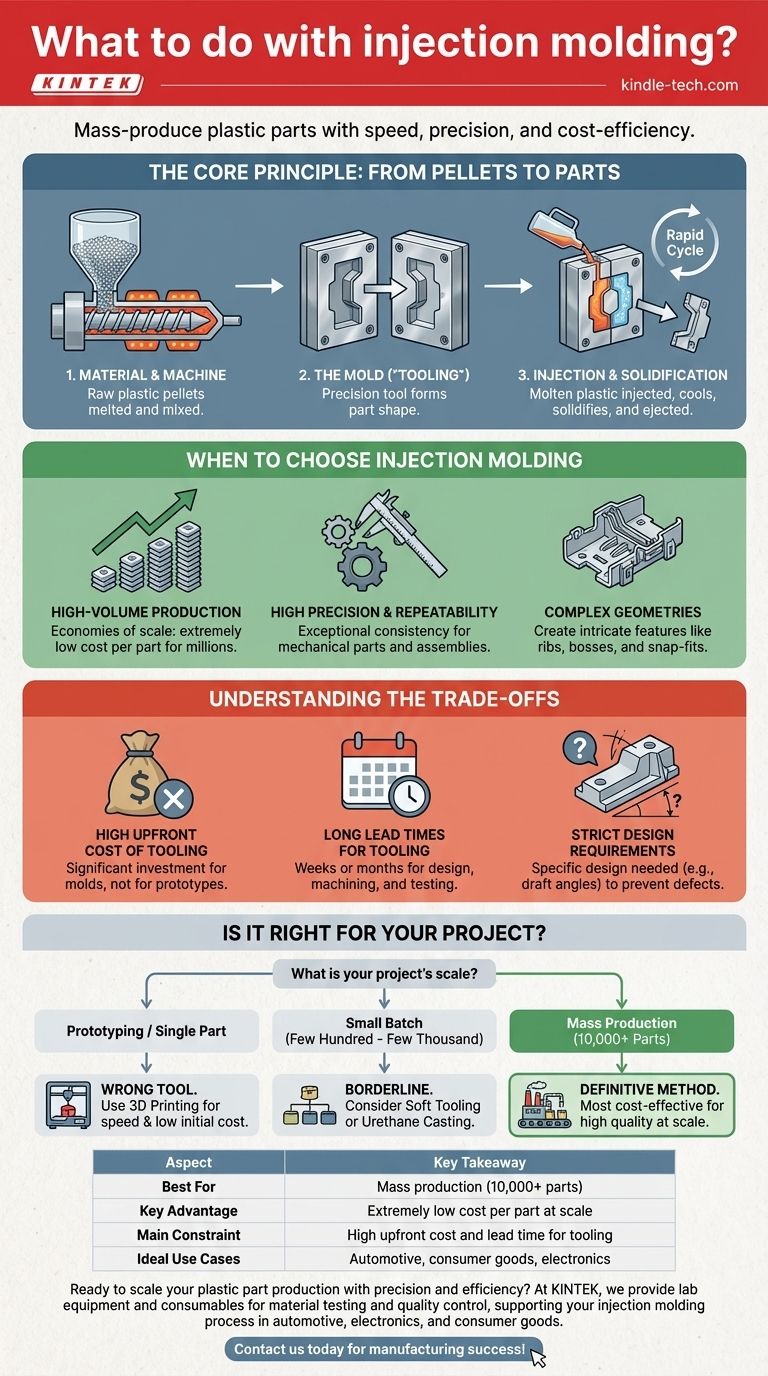

El Principio Fundamental: De Gránulos a Piezas

Comprender por qué el moldeo por inyección es tan dominante requiere un vistazo rápido a cómo funciona. El proceso es un ciclo rápido de fusión, inyección y enfriamiento del plástico.

El Material y la Máquina

Todo comienza con plástico en bruto, típicamente en forma de pequeños gránulos. Estos gránulos se introducen en un barril calentado, donde un tornillo los funde y mezcla hasta convertirlos en un líquido fundido homogéneo.

El Molde (La "Herramienta")

El corazón del proceso es el molde, una herramienta mecanizada con precisión, generalmente hecha de acero. Consta de dos mitades que se sujetan para formar un espacio negativo —una "cavidad"— con la forma exacta de la pieza deseada.

Inyección y Solidificación

La máquina inyecta el plástico fundido bajo una inmensa presión en la cavidad del molde. El plástico llena completamente el espacio y, después de un breve período de enfriamiento, se solidifica. Luego, el molde se abre y la pieza terminada es expulsada, lista para que el ciclo comience de nuevo, a menudo en cuestión de segundos.

Cuándo Elegir el Moldeo por Inyección

El moldeo por inyección no es una solución universal. Es una herramienta especializada que sobresale en condiciones específicas, lo que la convierte en la elección clara para ciertos objetivos.

Para Producción de Alto Volumen

El proceso se define por sus economías de escala. Si bien el molde inicial es costoso, se puede usar para producir cientos de miles, o incluso millones, de piezas. Esto amortiza el costo inicial, haciendo que el precio por pieza sea increíblemente bajo.

Para Alta Precisión y Repetibilidad

Debido a que cada pieza se forma en el mismo molde de acero, el moldeo por inyección ofrece una consistencia excepcional. Esto es fundamental para piezas mecánicas como engranajes o componentes que deben encajar perfectamente en un conjunto más grande, como en aplicaciones automotrices o electrónicas.

Para Geometrías Complejas

El moldeo permite la creación de características intrincadas que son difíciles o prohibitivamente costosas de lograr con otros métodos. Detalles como nervaduras de refuerzo, salientes de montaje para tornillos y cierres a presión se pueden integrar directamente en el diseño de la pieza.

Comprendiendo las Compensaciones

El poder del moldeo por inyección viene con limitaciones significativas que son cruciales de entender antes de comprometerse con este proceso.

El Alto Costo Inicial de las Herramientas

La principal barrera de entrada es el costo del molde en sí. Un molde de producción de alta calidad es una pieza de ingeniería compleja que puede costar desde unos pocos miles hasta cientos de miles de dólares, dependiendo de su complejidad y tamaño. Esto hace que el proceso sea completamente inadecuado para prototipos únicos o tiradas de producción muy pequeñas.

Largos Plazos de Entrega para las Herramientas

Crear ese molde de precisión no es un proceso rápido. El diseño, mecanizado y prueba de una nueva herramienta pueden llevar semanas o incluso meses. Esta inversión de tiempo inicial debe tenerse en cuenta en cualquier cronograma del proyecto.

Requisitos de Diseño Estrictos

Las piezas deben diseñarse específicamente para el moldeo por inyección. Esto implica consideraciones como mantener un espesor de pared constante para evitar deformaciones y agregar "ángulos de desmoldeo" (ligeras conicidades en las paredes) para que la pieza pueda ser expulsada limpiamente del molde. El incumplimiento de estos principios de diseño puede provocar defectos costosos y fallas en la producción.

¿Es el Moldeo por Inyección Adecuado para su Proyecto?

Su elección del proceso de fabricación debe alinearse con la escala, el presupuesto y el cronograma de su proyecto.

- Si su enfoque principal es la creación de prototipos o la creación de una sola pieza: El moldeo por inyección es la herramienta equivocada. Use la impresión 3D por su velocidad y bajo costo inicial.

- Si su enfoque principal es un lote pequeño (unos pocos cientos a unos pocos miles de piezas): Este es un caso límite. Considere el "utillaje blando" (moldes más simples y menos duraderos) o procesos alternativos como el moldeo de uretano, ya que el costo por pieza para el moldeo por inyección aún puede ser demasiado alto.

- Si su enfoque principal es la producción en masa (más de 10,000 piezas): El moldeo por inyección es el método definitivo y más rentable para lograr alta calidad a escala.

Al comprender sus principales fortalezas y limitaciones, puede aprovechar el moldeo por inyección para convertir un concepto en millones de productos idénticos y de alta calidad.

Tabla Resumen:

| Aspecto | Conclusión Clave |

|---|---|

| Mejor para | Producción en masa (más de 10,000 piezas) |

| Ventaja Clave | Costo por pieza extremadamente bajo a escala |

| Principal Restricción | Alto costo inicial y tiempo de entrega para las herramientas |

| Casos de Uso Ideales | Componentes automotrices, bienes de consumo, carcasas electrónicas |

¿Listo para escalar su producción de piezas de plástico con precisión y eficiencia?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios para respaldar su proceso de moldeo por inyección, desde pruebas de materiales hasta control de calidad. Ya sea que esté en la industria automotriz, electrónica o de bienes de consumo, nuestras soluciones ayudan a garantizar que sus piezas cumplan con los más altos estándares de consistencia y rendimiento.

Contáctenos hoy para discutir cómo podemos apoyar el éxito de su fabricación.

Guía Visual

Productos relacionados

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Molde de Prensa Cuadrado para Aplicaciones de Laboratorio

- Anillo de Matriz para Prensas Rotativas de Tabletas Multi-Punzón para Moldes Ovalados y Cuadrados Giratorios

- Potente Máquina Trituradora de Plástico

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

La gente también pregunta

- ¿Cuántos tipos de mezcladoras hay? Encuentre el mecanismo de mezcla adecuado para su material

- ¿Cuál es el proceso de granulación por extrusión de doble husillo? Logre una consistencia superior en la fabricación farmacéutica

- ¿Cuál es la importancia de la máquina de moldeo por inyección? Desbloqueando la fabricación de precisión y de gran volumen

- ¿Qué tan rentable es el moldeo por inyección? Descubra la rentabilidad de la fabricación de alto volumen

- ¿Cuáles son las desventajas del proceso de extrusión? Costos elevados y límites geométricos explicados

- ¿Qué productos se fabrican con extrusión de película soplada? Desde bolsas de supermercado hasta láminas industriales

- ¿Cuál es la diferencia entre una extrusora monohusillo y una de doble husillo? Elija la extrusora adecuada para su proceso

- ¿Cuáles son las desventajas de las extrusoras de un solo husillo? Limitaciones clave para materiales complejos