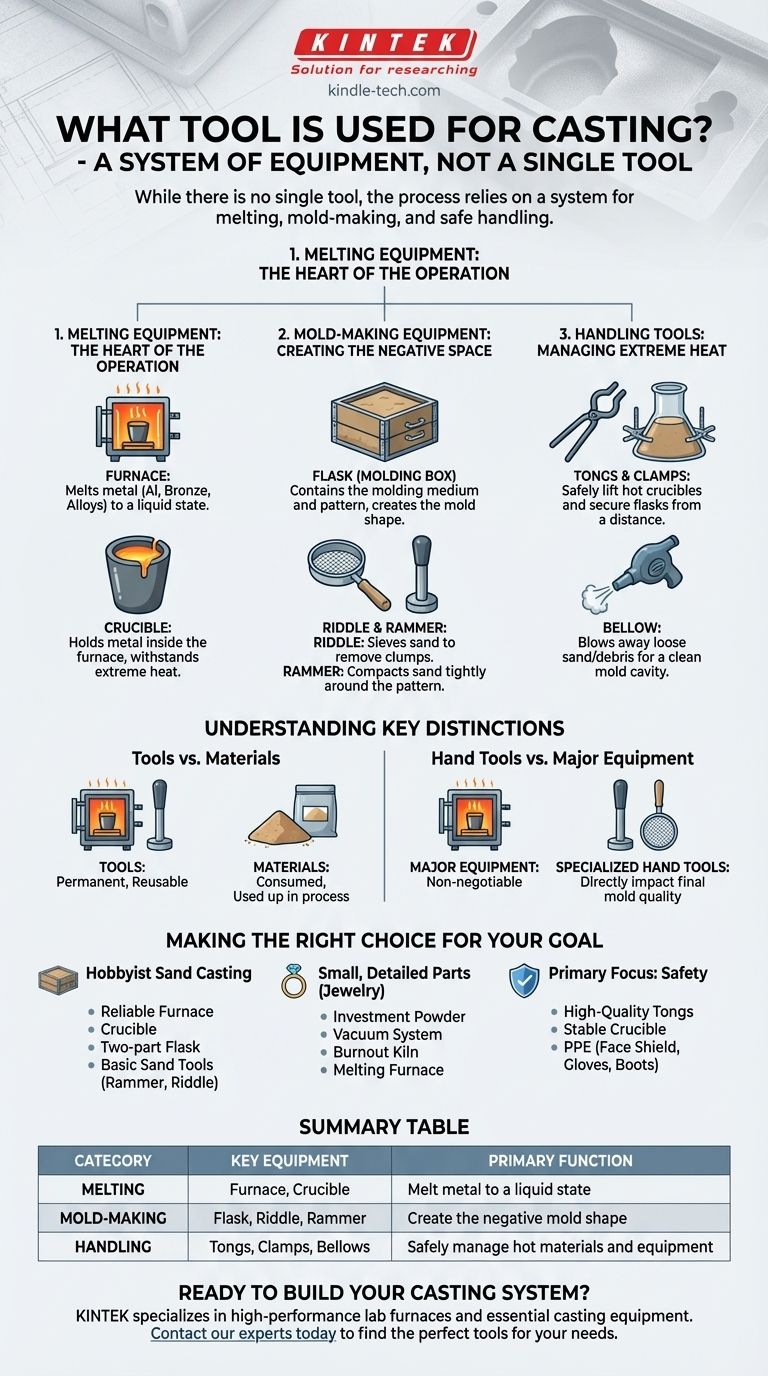

Aunque no existe una única herramienta para la fundición, el proceso se basa en un sistema de equipos diseñados para fundir metal, crear un molde y manipular los materiales de forma segura. Las piezas de equipo más críticas son el horno, que funde el metal, y la caja de moldeo, que contiene el molde en sí. Estos se complementan con varias herramientas manuales utilizadas para dar forma y preparar el molde.

Las herramientas esenciales para la fundición no son un solo elemento, sino una colección de componentes que se dividen en tres categorías principales: equipo de fusión (horno), equipo de fabricación de moldes (cajas de moldeo, apisonadores) y herramientas de manipulación de materiales (tenazas, abrazaderas).

Los componentes principales de un sistema de fundición

Pensar en la fundición como un sistema, en lugar de una sola herramienta, es clave para comprender el proceso. Cada categoría de equipo realiza una función distinta y necesaria.

Equipo de fusión: el corazón de la operación

La tarea principal en la fundición es transformar el metal sólido en estado líquido. Esto se logra con equipos especializados de alta temperatura.

El horno es la pieza de equipo más importante. Su único propósito es generar suficiente calor para fundir el metal elegido, ya sea aluminio, bronce u otra aleación.

Un crisol es un recipiente de cerámica o grafito que contiene el metal dentro del horno. Está diseñado para soportar choques térmicos extremos y permanecer estable a altas temperaturas.

Equipo de fabricación de moldes: creación del espacio negativo

Antes de poder verter metal, primero debe crear un espacio negativo (el molde) que le dará al objeto final su forma.

Una caja de moldeo, a menudo denominada caja de moldeo, es un marco (típicamente de dos partes) que contiene el medio de moldeo, más comúnmente arena. Contiene el patrón y la arena compactada de forma segura durante el proceso de vertido.

Se utilizan herramientas manuales para trabajar el medio de moldeo. Un tamiz es un tamiz especializado que se utiliza para eliminar grumos de la arena, mientras que un apisonador se utiliza para compactar la arena firmemente alrededor del patrón.

Otras herramientas como los alambres de ventilación se empujan a través de la arena compactada para crear pequeños canales. Estas ventilaciones permiten que los gases calientes escapen cuando se vierte el metal fundido, evitando defectos en la fundición final.

Herramientas de manipulación: gestión del calor extremo

Trabajar con metal fundido es inherentemente peligroso. Se requieren herramientas especializadas para manipular el equipo caliente de forma segura y eficaz.

Las tenazas y abrazaderas son esenciales para levantar el crisol caliente del horno y para sujetar firmemente la caja de moldeo durante el vertido. Estas herramientas proporcionan una distancia segura y un agarre firme.

Se puede utilizar un fuelle o soplador de aire para eliminar la arena suelta o los escombros de la cavidad del molde antes de cerrarla, asegurando un producto final más limpio.

Comprensión de las distinciones clave

Para alguien nuevo en el proceso, es fácil confundir los diferentes tipos de elementos utilizados en la fundición. Aclarar estas funciones es crucial.

Herramientas vs. Materiales

Es importante distinguir entre herramientas reutilizables y materiales consumibles. Un horno, una caja de moldeo y un apisonador son herramientas permanentes.

Por el contrario, el polvo de inversión o la arena de fundición son materiales que se consumen o se agotan como parte del propio proceso de fabricación de moldes.

Herramientas manuales vs. Equipo principal

Si bien un horno es una pieza innegociable de equipo principal, la importancia de herramientas manuales específicas puede variar. Un mazo o unas abrazaderas son herramientas fundamentales de taller.

Sin embargo, herramientas especializadas como un apisonador o un tamiz están diseñadas específicamente para el proceso de fundición en arena e influyen directamente en la calidad del molde final.

Tomar la decisión correcta para su objetivo

Su proyecto de fundición específico determinará qué herramientas son más críticas para que las adquiera primero.

- Si su enfoque principal es la fundición en arena para aficionados: Comience con un horno confiable, un crisol, una caja de moldeo de dos partes y herramientas básicas para trabajar la arena como un apisonador y un tamiz.

- Si su enfoque principal son piezas pequeñas y detalladas (como joyas): Necesitará herramientas para la fundición a la cera perdida, que se centra en polvo de inversión, un sistema de vacío y un horno de desparafinado, además de un horno de fusión.

- Si su enfoque principal es la seguridad: Sus primeras compras siempre deben ser tenazas de alta calidad, un crisol estable y equipo de protección personal (EPP) adecuado, que incluya un protector facial, guantes resistentes al calor y botas apropiadas.

Comprender el papel de cada herramienta transforma la fundición de una lista de equipos en un proceso sistemático y manejable.

Tabla resumen:

| Categoría | Equipo clave | Función principal |

|---|---|---|

| Fusión | Horno, Crisol | Fundir metal a estado líquido |

| Fabricación de moldes | Caja de moldeo, Tamiz, Apisonador | Crear la forma negativa del molde |

| Manipulación | Tenazas, Abrazaderas, Fuelles | Manipular de forma segura materiales y equipos calientes |

¿Listo para construir su sistema de fundición? KINTEK se especializa en hornos de laboratorio de alto rendimiento y equipos esenciales para la fundición de metales. Ya sea usted un aficionado o un profesional, nuestras herramientas confiables garantizan una fusión precisa y una operación segura. Contacte a nuestros expertos hoy para encontrar el horno y el equipo de fundición perfectos para sus necesidades.

Guía Visual

Productos relacionados

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Liofilizador de laboratorio de sobremesa para uso en laboratorio

- Tamices de laboratorio y máquinas tamizadoras

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Qué papel desempeñan los moldes de presión a alta temperatura en la fabricación de SiCp/Al? Mejora de la densificación y la uniformidad térmica

- ¿Qué papel juegan los moldes de grafito de alta resistencia durante el prensado en caliente al vacío? Mejora la precisión en compuestos de CuAlMn

- ¿Cuál es el papel de los moldes de grafito durante el prensado en caliente de cerámicas LSLBO? Esencial para electrolitos de alta densidad

- ¿Qué funciones desempeñan los moldes de grafito durante el prensado en caliente al vacío de aleaciones de Al-Sc? Garantice la precisión y la pureza

- ¿Por qué se prefiere el moldeo por prensado en caliente sobre el moldeo por fundición en solución tradicional? Comparación experta para electrolitos poliméricos