En la pirólisis de biomasa, los catalizadores más comunes son las zeolitas microporosas, particularmente la ZSM-5, que se utilizan para mejorar la calidad de los vapores de pirólisis crudos en un bioaceite más estable y de mayor valor. Junto con las zeolitas, se emplean otros materiales como catalizadores mesoporosos y varios óxidos metálicos para ajustar el proceso, reducir subproductos no deseados y apuntar a compuestos químicos específicos.

El desafío central no es encontrar un único catalizador "mejor", sino seleccionar o diseñar un catalizador cuyas propiedades específicas, como la acidez y la estructura de los poros, coincidan precisamente con la materia prima de biomasa y las características deseadas del bioaceite final.

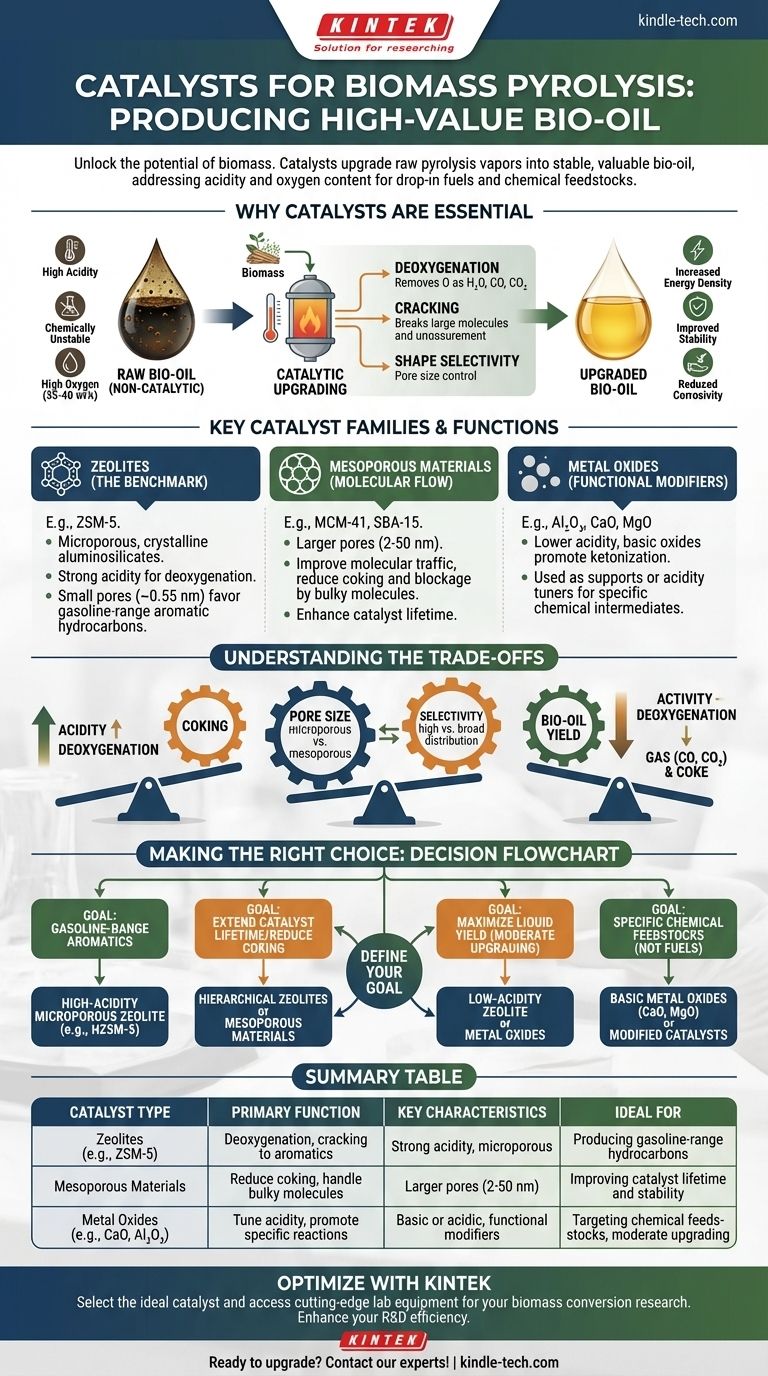

Por qué los catalizadores son esenciales en la pirólisis

El bioaceite crudo, producido por pirólisis no catalítica, es una mezcla compleja con inconvenientes significativos. Es altamente ácido, químicamente inestable y contiene una gran cantidad de oxígeno (35-40 % en peso).

Estas propiedades lo hacen corrosivo e incompatible con la infraestructura existente de refinación de petróleo. El objetivo principal de la pirólisis catalítica es "mejorar" este aceite eliminando el oxígeno y craqueando moléculas grandes en moléculas más pequeñas y valiosas.

El papel de la desoxigenación

Los catalizadores facilitan las reacciones de desoxigenación, eliminando los átomos de oxígeno de las moléculas orgánicas en forma de agua (deshidratación), monóxido de carbono (descarbonilación) y dióxido de carbono (descarboxilación). Este proceso es fundamental para aumentar la densidad energética y la estabilidad del bioaceite.

Craqueo y selectividad de forma

Los catalizadores también poseen sitios ácidos que descomponen las moléculas grandes y complejas de la biomasa en hidrocarburos más pequeños y útiles. La estructura física del catalizador, específicamente el tamaño de sus poros, puede controlar qué moléculas se forman, un principio conocido como selectividad de forma.

Familias clave de catalizadores y sus funciones

La elección del catalizador dicta directamente las vías de reacción disponibles y, por lo tanto, la composición del bioaceite final. Las familias principales se distinguen por su estructura y naturaleza química.

Zeolitas: El punto de referencia de la industria

Las zeolitas son aluminosilicatos cristalinos con una estructura microporosa bien definida. ZSM-5 es la zeolita más estudiada y utilizada para esta aplicación.

Su fuerte acidez es altamente efectiva en la desoxigenación, y su pequeño tamaño de poro (~0.55 nm) produce preferentemente hidrocarburos aromáticos del rango de la gasolina. Esto la convierte en un punto de referencia para la producción de combustibles "drop-in".

Materiales mesoporosos: Mejora del flujo molecular

Aunque son eficaces, los poros pequeños de las zeolitas convencionales pueden obstruirse fácilmente por las moléculas voluminosas derivadas de la lignina y la celulosa. Esto conduce a una rápida desactivación por formación de coque.

Los materiales mesoporosos, como MCM-41 y SBA-15, presentan poros más grandes (2-50 nm). Estos materiales mejoran el "control del tráfico molecular", permitiendo que moléculas más grandes entren y reaccionen, lo que puede reducir la formación de coque y mejorar la vida útil del catalizador. A menudo, se utilizan en estructuras jerárquicas que combinan microporos y mesoporos.

Óxidos metálicos: Los modificadores funcionales

También se utilizan óxidos metálicos simples como Al₂O₃ (alúmina), CaO (óxido de calcio) y MgO (óxido de magnesio). Generalmente tienen una acidez menor que las zeolitas.

Los óxidos básicos (CaO, MgO) pueden promover diferentes reacciones, como la cetonización, que puede ser valiosa para producir intermedios químicos específicos en lugar de hidrocarburos del rango de los combustibles. También pueden utilizarse como soportes de catalizadores o como aditivos para ajustar la acidez de un catalizador primario como una zeolita.

Comprender las compensaciones

No existe un catalizador perfecto. Seleccionar uno implica navegar por una serie de compensaciones críticas que afectan la eficiencia, el costo y el producto final.

Acidez frente a formación de coque

Los sitios ácidos fuertes son excelentes para la desoxigenación, pero también aceleran la formación de coque. El coque es un depósito carbonoso que cubre los sitios activos del catalizador, dejándolo inactivo. Esto crea un desafío operativo constante de equilibrar la alta actividad con la estabilidad del catalizador y la frecuencia de regeneración.

Tamaño de poro frente a selectividad

Las zeolitas microporosas como la ZSM-5 ofrecen una excepcional selectividad de forma para producir aromáticos valiosos. Sin embargo, sus poros pequeños son propensos a obstruirse. Los catalizadores mesoporosos resuelven el problema de la obstrucción, pero ofrecen menos control sobre la distribución del producto final, lo que a menudo conduce a un rango más amplio de moléculas menos específicas.

Actividad frente a rendimiento de bioaceite

La mejora catalítica agresiva que maximiza la desoxigenación y la producción de aromáticos a menudo se produce a costa del rendimiento general del bioaceite líquido. Una porción significativa del carbono de la biomasa se pierde en la fase gaseosa (CO, CO₂) y en el coque sólido. El catalizador más activo no siempre produce más combustible líquido.

Tomar la decisión correcta para su objetivo

El catalizador óptimo depende completamente de su objetivo principal. Antes de seleccionar, defina claramente qué significa el éxito para su proceso.

- Si su enfoque principal es producir hidrocarburos aromáticos del rango de la gasolina: Una zeolita microporosa de alta acidez como la HZSM-5 es el estándar establecido de la industria y su mejor punto de partida.

- Si su enfoque principal es extender la vida útil del catalizador y reducir la formación de coque: Investigue zeolitas jerárquicas o materiales mesoporosos que mejoren el acceso a moléculas voluminosas y reduzcan la obstrucción de los poros.

- Si su enfoque principal es maximizar el rendimiento líquido con una mejora moderada: Un catalizador menos ácido, como una zeolita de baja acidez o ciertos óxidos metálicos, puede ser preferible para minimizar la formación de gas y coque.

- Si su enfoque principal es producir materias primas químicas específicas (no combustibles): Explore óxidos metálicos básicos (CaO, MgO) o catalizadores modificados diseñados para promover vías de reacción alternativas como la cetonización o la condensación aldólica.

En última instancia, la conversión eficaz de biomasa se logra ajustando de manera inteligente su sistema catalítico para cumplir con un objetivo de producto final específico.

Tabla de resumen:

| Tipo de catalizador | Función principal | Características clave | Ideal para |

|---|---|---|---|

| Zeolitas (ej. ZSM-5) | Desoxigenación, craqueo a aromáticos | Fuerte acidez, estructura microporosa | Producción de hidrocarburos del rango de la gasolina |

| Materiales mesoporosos (ej. MCM-41) | Reducir la formación de coque, manejar moléculas voluminosas | Poros más grandes (2-50 nm) | Mejorar la vida útil y la estabilidad del catalizador |

| Óxidos metálicos (ej. CaO, Al₂O₃) | Ajustar la acidez, promover reacciones específicas | Sitios básicos o ácidos, modificadores funcionales | Objetivo de materias primas químicas, mejora moderada |

Optimice su proceso de pirólisis de biomasa con KINTEK

Elegir el catalizador adecuado es fundamental para obtener bioaceite de alta calidad con la máxima eficiencia. En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a sus necesidades de conversión de biomasa. Ya sea que esté investigando el rendimiento de las zeolitas, probando materiales mesoporosos o escalando su proceso de pirólisis, nuestras soluciones garantizan precisión y fiabilidad.

Permítanos ayudarle a:

- Seleccionar el catalizador ideal para su materia prima de biomasa específica y las propiedades deseadas del bioaceite.

- Acceder a equipos de laboratorio de vanguardia para pruebas de catalizadores, pirólisis y análisis.

- Mejorar su eficiencia de I+D con nuestro soporte experto y consumibles de alta calidad.

¿Listo para mejorar su producción de bioaceite? ¡Contacte a nuestros expertos hoy mismo para discutir cómo KINTEK puede apoyar sus objetivos de laboratorio y pirólisis!

Guía Visual

Productos relacionados

- Fabricante personalizado de piezas de PTFE Teflon para cilindro graduado de PTFE de 10/50/100 ml

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

- Celdas personalizables de electrólisis PEM para diversas aplicaciones de investigación

- Sonda tipo bomba para el proceso de producción de acería

La gente también pregunta

- ¿Qué papel juegan los recipientes de PTFE en la detección de metales traza? Garantice la precisión analítica en estudios de fotocatálisis

- ¿Por qué es necesario el tubo de PTFE delgado para el control de flujo en el envejecimiento de catalizadores multicanal? Asegurar una distribución de gas equitativa

- ¿Por qué se requieren consumibles de laboratorio de PTFE al probar acero inoxidable contra ácidos orgánicos? Garantizar la integridad de los datos

- ¿Por qué se selecciona un molde de PTFE para preparar películas compuestas? Garantiza resultados puros y sin daños

- ¿Por qué se requieren vasos de PTFE para la validación de ICP-OES de metal de hafnio? Asegure la disolución pura de la muestra