El mejor metal para un elemento calefactor no es un único material, sino una familia de aleaciones especializadas elegidas en función de su temperatura de funcionamiento, entorno y coste específicos. Para las aplicaciones más comunes, como tostadoras o calentadores de ambiente, las aleaciones de níquel-cromo (Nicromo) son el estándar. Sin embargo, para hornos industriales de alta temperatura, las aleaciones de hierro-cromo-aluminio (Kanthal) son superiores, y para entornos extremos y químicamente sensibles, se requieren metales preciosos como el platino.

La búsqueda del "mejor" elemento calefactor es un compromiso estratégico. El material ideal debe equilibrar una alta resistividad eléctrica (para generar calor de manera eficiente) con una fuerte resistencia a la oxidación a su temperatura de funcionamiento, todo dentro de un perfil de coste específico.

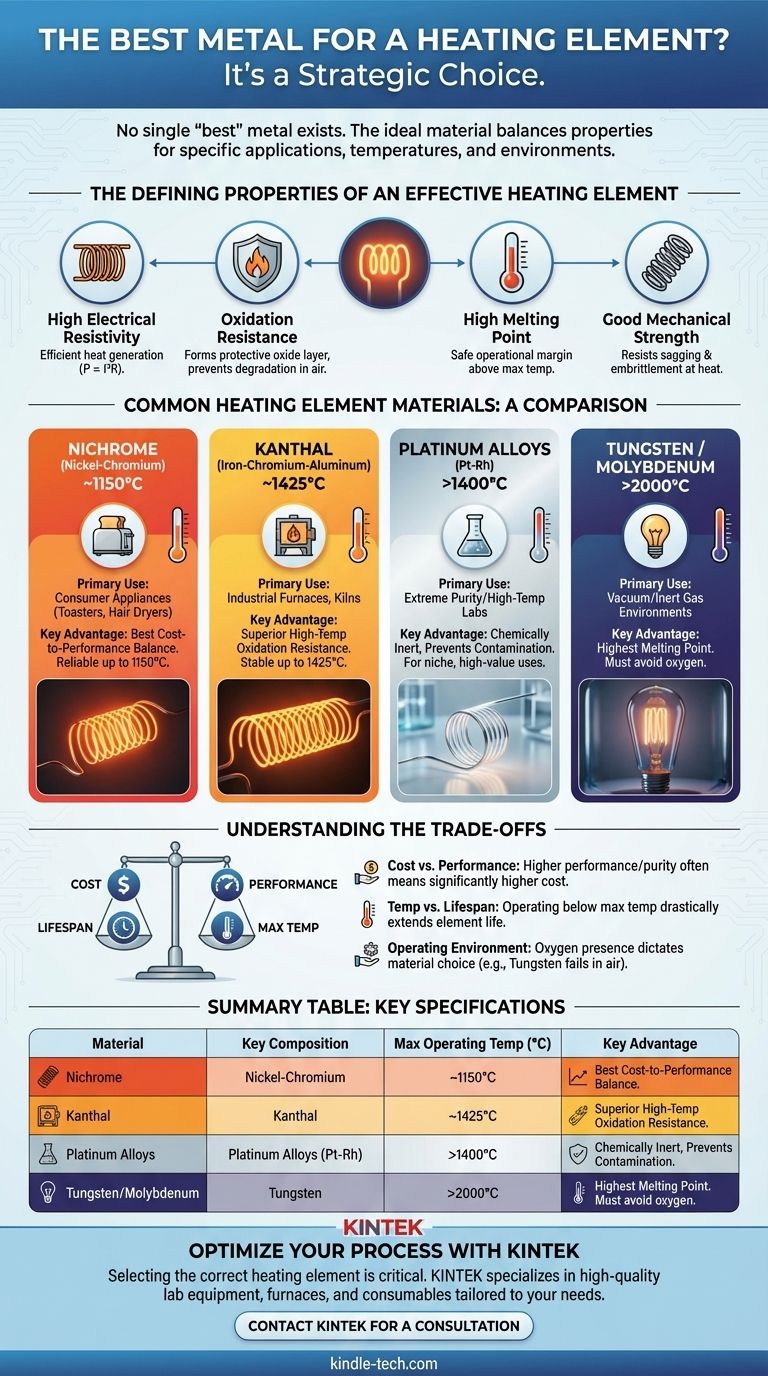

Las propiedades definitorias de un elemento calefactor eficaz

Para seleccionar el material adecuado, primero debe comprender los principios fundamentales que rigen el calentamiento por resistencia. La idoneidad de un material no se basa en una única métrica, sino en la interacción de cuatro propiedades clave.

Alta resistividad eléctrica

Un elemento calefactor funciona convirtiendo la energía eléctrica en calor, un fenómeno conocido como calentamiento Joule. La fórmula de la potencia (calor) es P = I²R.

Para una corriente (I) dada, una mayor resistencia (R) produce más calor. Los materiales con alta resistividad permiten la creación de elementos calefactores robustos y de tamaño adecuado sin necesidad de cables excesivamente largos.

Resistencia a la oxidación a alta temperatura

Esta es posiblemente la propiedad más crítica. Cuando un metal se calienta en presencia de aire, se oxida (como el óxido en el hierro). Un elemento calefactor deficiente se degradaría y fallaría rápidamente.

Las aleaciones calefactoras eficaces, como el Nicromo y el Kanthal, están diseñadas para formar una capa de óxido delgada, estable y adherente en su superficie (óxido de cromo para el Nicromo, óxido de aluminio para el Kanthal). Esta capa protege el metal subyacente de una mayor oxidación, aumentando drásticamente su vida útil.

Alto punto de fusión

Este es un requisito sencillo. El punto de fusión del material debe ser significativamente más alto que su temperatura máxima de funcionamiento para proporcionar un margen operativo seguro y evitar fallos físicos.

Buena resistencia mecánica a la temperatura

Los materiales se comportan de manera diferente cuando están calientes. Un buen elemento calefactor debe resistir el hundimiento, el estiramiento o volverse quebradizo a su temperatura de funcionamiento. Debe mantener su forma, ya esté enrollado en un horno o estirado en una tostadora, durante miles de horas.

Materiales comunes para elementos calefactores: una comparación

Los ingenieros recurren a un pequeño grupo de aleaciones especializadas, cada una optimizada para un conjunto diferente de condiciones.

Nicromo (Níquel-Cromo): El caballo de batalla

El Nicromo es el material más común para elementos calefactores. Ofrece un excelente equilibrio entre alta resistividad, buena resistencia a la oxidación y coste razonable.

Forma una capa protectora de óxido de cromo y es la opción preferida para electrodomésticos de consumo como secadores de pelo, tostadoras y pistolas de calor. Su temperatura máxima de funcionamiento típica es de alrededor de 1150 °C (2100 °F).

Kanthal (Hierro-Cromo-Aluminio): El estándar de alta temperatura

Para aplicaciones que requieren temperaturas más altas, las aleaciones Kanthal son superiores al Nicromo. La adición de aluminio le permite formar una capa de óxido de aluminio.

Esta capa protectora es más robusta a temperaturas más altas que la capa de óxido de cromo del Nicromo, lo que permite que Kanthal funcione hasta 1425 °C (2600 °F). Esto lo convierte en el estándar para hornos eléctricos y hornos industriales.

Aleaciones de platino y rodio: Los especialistas en entornos extremos

Como se señaló en aplicaciones especializadas, los metales preciosos se utilizan cuando no se puede comprometer el rendimiento. El platino y sus aleaciones con rodio ofrecen una resistencia excepcional a la oxidación a temperaturas muy altas.

También son químicamente inertes, lo que los hace esenciales para aplicaciones como la fabricación de vidrio o la investigación de laboratorio donde la contaminación por el elemento calefactor es inaceptable. Su coste extremadamente alto los reserva para estos usos especializados y de alto valor.

Tungsteno y Molibdeno: Los especialistas en vacío

El tungsteno tiene el punto de fusión más alto de todos los metales, lo que lo hace ideal para aplicaciones extremadamente calientes, como los filamentos de las bombillas incandescentes. Sin embargo, tanto el tungsteno como el molibdeno se oxidan catastróficamente en aire abierto.

Solo pueden utilizarse como elementos calefactores dentro de un vacío o una atmósfera de gas inerte protectora. Esto limita su uso a procesos industriales y a instrumentos científicos altamente controlados.

Comprender los compromisos

Elegir un material es una decisión de ingeniería basada en el equilibrio de prioridades contrapuestas. No existe una opción universalmente "mejor", solo la más apropiada para la tarea.

Coste frente a rendimiento

Este es el compromiso principal. Una bobina de Nicromo puede costar unos pocos dólares, mientras que una bobina de platino equivalente podría costar cientos o miles. El gasto de un elemento de horno Kanthal se justifica por su larga vida útil a altas temperaturas, mientras que el coste de un elemento de platino solo se justifica por requisitos extremos de pureza o temperatura.

Temperatura máxima frente a vida útil

Cada elemento calefactor tiene una temperatura máxima de funcionamiento recomendada. Sin embargo, hacer funcionar un elemento continuamente a este límite acortará drásticamente su vida útil.

Hacer funcionar un elemento incluso 50-100 °C por debajo de su máximo absoluto puede multiplicar su vida útil varias veces. Esta es una consideración crítica en el diseño de equipos industriales fiables y de bajo mantenimiento.

Entorno operativo

La presencia de oxígeno es el factor decisivo para muchos materiales. Las excelentes propiedades de temperatura del tungsteno son irrelevantes para un horno al aire libre porque se quemaría en segundos. La elección entre Nicromo, Kanthal y Platino es en gran medida una decisión sobre qué tan caliente se calentará el elemento en presencia de aire.

Tomar la decisión correcta para su aplicación

Su elección debe dictarse por su objetivo operativo principal y su presupuesto.

- Si su enfoque principal son los electrodomésticos de uso diario o el uso industrial ligero: El Nicromo (níquel-cromo) proporciona el mejor equilibrio entre coste, rendimiento y fiabilidad.

- Si su enfoque principal son los hornos industriales de alta temperatura (hornadas, tratamiento térmico): Las aleaciones Kanthal (FeCrAl) son la opción estándar por su vida útil superior y su estabilidad por encima de los 1200 °C.

- Si su enfoque principal son las temperaturas extremas o un entorno químicamente puro: Las aleaciones de platino-rodio son necesarias a pesar de su alto coste para evitar la contaminación y soportar las condiciones más duras.

- Si opera en un entorno de vacío o gas inerte: El molibdeno y el tungsteno se convierten en opciones viables y rentables para alcanzar temperaturas excepcionalmente altas.

Al hacer coincidir las propiedades del material con sus necesidades operativas específicas, se asegura tanto la eficiencia como la fiabilidad en su diseño.

Tabla de resumen:

| Material | Composición clave | Temp. máx. de funcionamiento (°C) | Caso de uso principal | Ventaja clave |

|---|---|---|---|---|

| Nicromo | Níquel-Cromo | ~1150°C | Electrodomésticos (Tostadoras, Pistolas de calor) | Mejor equilibrio entre coste y rendimiento |

| Kanthal (FeCrAl) | Hierro-Cromo-Aluminio | ~1425°C | Hornos industriales, Hornadas | Resistencia superior a la oxidación a alta temperatura |

| Aleaciones de Platino | Platino-Rodio | >1400°C | Laboratorios de extrema pureza/alta temperatura | Químicamente inerte, evita la contaminación |

| Tungsteno/Molibdeno | Metal puro | >2000°C | Entornos de vacío/gas inerte | Punto de fusión más alto |

Optimice su proceso de calentamiento de laboratorio o industrial con el equipo adecuado. Seleccionar el elemento calefactor correcto es fundamental para la eficiencia, la pureza y la longevidad de su aplicación. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad, incluidos hornos y estufas construidos con los elementos calefactores óptimos para sus necesidades específicas, ya requiera la fiabilidad estándar de Kanthal o la pureza extrema de los sistemas de platino.

Nuestros expertos pueden ayudarle a navegar por los compromisos entre temperatura, entorno y coste para garantizar el éxito de su proyecto. Contacte con KINTEL hoy mismo para una consulta y permítanos ofrecerle una solución que garantice la fiabilidad y el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Alambre de tungsteno evaporado térmicamente para aplicaciones a alta temperatura

- Circulador de Calentamiento de Temperatura Constante de Alta Temperatura, Baño de Agua, Enfriador, Circulador para Baño de Reacción

- Fabricante de piezas personalizadas de PTFE Teflon para personalización de aisladores no estándar

- Máquina automática de prensa térmica de laboratorio

La gente también pregunta

- ¿Qué causa que un elemento calefactor se queme? Evite fallas costosas y prolongue la vida útil del equipo.

- ¿A qué temperatura se evapora el molibdeno? Comprendiendo sus límites de alta temperatura

- ¿Cómo se controla la temperatura de un elemento calefactor? Métodos Maestro On/Off, Proporcional y PID

- ¿Debe un elemento calefactor tener alta o baja resistencia? Descubra la clave para una generación de calor eficiente

- ¿Es el grafito un buen elemento calefactor? Descubra su rendimiento superior en hornos de vacío de alta temperatura

- ¿Con qué frecuencia deben reemplazarse los elementos calefactores? Maximice la vida útil comprendiendo las causas de fallo

- ¿Qué sucede cuando se calienta el tungsteno? Aprovechando el calor extremo para aplicaciones exigentes

- ¿Cuánto dura un elemento calefactor? Prolongue la vida útil de su electrodoméstico con estas ideas clave.