En resumen, se utiliza una atmósfera inerte durante la fabricación de aleaciones para evitar que el metal caliente reaccione con el oxígeno y otros gases del aire. Estas reacciones, principalmente la oxidación, contaminan la aleación, degradando gravemente sus propiedades fundamentales y dando como resultado un producto final débil y poco fiable.

El propósito principal de utilizar una atmósfera inerte es crear un escudo protector alrededor de la aleación. Este escudo desplaza los gases reactivos como el oxígeno, preservando la composición química prevista, la integridad estructural y las características de rendimiento del material durante el tratamiento térmico.

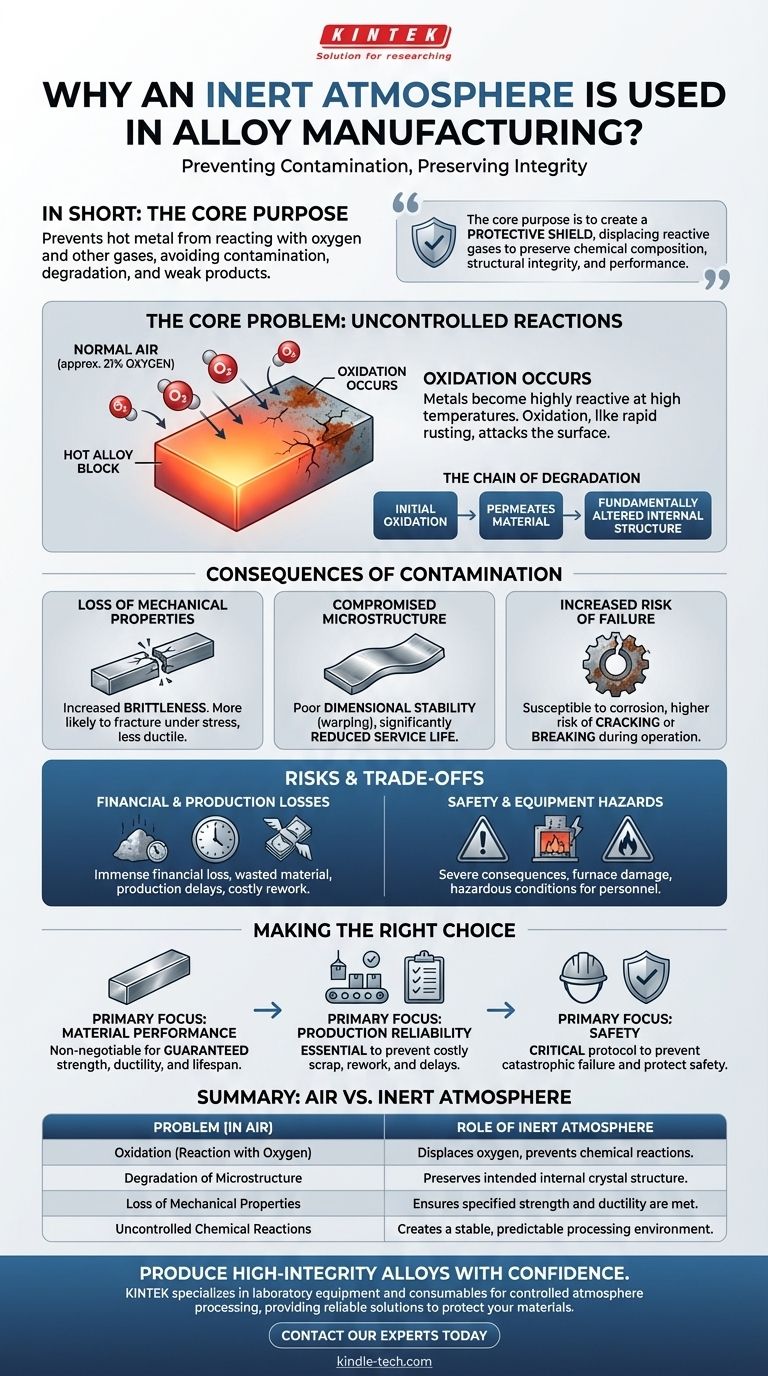

El problema central: Reacciones atmosféricas incontroladas

Durante los procesos de fabricación, como el tratamiento térmico, las aleaciones se calientan a temperaturas muy altas. A estas temperaturas, los metales se vuelven altamente reactivos y vulnerables a su entorno.

¿Qué sucede en el aire normal?

El aire normal se compone aproximadamente de un 21% de oxígeno. Cuando una aleación caliente se expone a este oxígeno, se produce una reacción química llamada oxidación en su superficie.

Este es el mismo proceso fundamental que provoca la oxidación del hierro, pero ocurre mucho más rápida y agresivamente a las altas temperaturas utilizadas en la fabricación.

La cadena de degradación

Esta oxidación inicial no es solo un problema superficial. Desencadena una cascada de efectos negativos que penetran en el material, alterando fundamentalmente su estructura interna y su comportamiento.

La contaminación de la atmósfera compromete la aleación desde el momento en que se crea.

Las consecuencias de la contaminación

No controlar la atmósfera del horno da como resultado un producto en el que no se puede confiar. El daño se manifiesta de varias maneras críticas.

Pérdida de propiedades mecánicas

La contaminación ataca directamente la resistencia y la ductilidad de la aleación. El material se vuelve más frágil, lo que significa que es más propenso a fracturarse o agrietarse bajo tensión en lugar de doblarse o deformarse.

Microestructura comprometida

La estructura cristalina interna cuidadosamente diseñada de la aleación se ve alterada. Esto conduce a una mala estabilidad dimensional, donde la pieza puede deformarse o cambiar de forma inesperadamente, y a una vida útil reducida significativamente.

Mayor riesgo de fallo

Una aleación oxidada es más susceptible a fallos a largo plazo. Se corroerá más fácilmente y tiene un riesgo mucho mayor de agrietarse o romperse durante el funcionamiento, incluso bajo cargas normales.

Comprender las compensaciones y los riesgos

La decisión de utilizar una atmósfera inerte no se trata solo de calidad; también se trata de gestionar riesgos operativos significativos.

Pérdidas financieras y de producción

Un solo lote contaminado puede resultar en inmensas pérdidas financieras. El material se desperdicia, los cronogramas de producción se retrasan y se gastan recursos significativos en reprocesamiento o eliminación.

Riesgos de seguridad y de equipo

Las consecuencias de una atmósfera incontrolada pueden ser graves. En algunos casos, las reacciones químicas no deseadas pueden dañar el propio horno o crear condiciones peligrosas que representan un riesgo directo para la seguridad de los empleados.

Tomar la decisión correcta para su objetivo

El uso de una atmósfera inerte es un requisito fundamental para producir aleaciones de alta integridad. La motivación específica puede cambiar, pero la necesidad sigue siendo constante.

- Si su enfoque principal es el rendimiento del material: Una atmósfera inerte es innegociable para garantizar que la aleación cumpla con la resistencia, ductilidad y vida útil especificadas.

- Si su enfoque principal es la fiabilidad de la producción: El control adecuado de la atmósfera es esencial para prevenir los altos costos asociados con la chatarra, el reprocesamiento y los retrasos en la producción.

- Si su enfoque principal es la seguridad: Controlar la atmósfera del horno es un protocolo de seguridad crítico para prevenir fallos catastróficos del material y proteger tanto al personal como al equipo.

En última instancia, una atmósfera inerte garantiza que la aleación que crea sea la aleación que diseñó.

Tabla de resumen:

| Problema (en aire) | Consecuencia para la aleación | Función de la atmósfera inerte |

|---|---|---|

| Oxidación (Reacción con oxígeno) | Contaminación superficial, fragilidad | Desplaza el oxígeno, previene reacciones químicas |

| Degradación de la microestructura | Deformación, vida útil reducida, agrietamiento | Preserva la estructura cristalina interna prevista |

| Pérdida de propiedades mecánicas | Producto final débil y poco fiable | Garantiza el cumplimiento de la resistencia y ductilidad especificadas |

| Reacciones químicas incontroladas | Chatarra, reprocesamiento, riesgos de seguridad | Crea un entorno de procesamiento estable y predecible |

Produzca aleaciones de alta integridad con confianza. La contaminación por gases atmosféricos como el oxígeno puede provocar materiales frágiles y débiles y costosos fallos en la producción. KINTEK se especializa en equipos de laboratorio y consumibles para el procesamiento en atmósfera controlada, proporcionando las soluciones fiables que necesita para proteger sus materiales durante las etapas críticas de tratamiento térmico.

Contacte con nuestros expertos hoy mismo para analizar cómo podemos ayudarle a lograr un rendimiento superior de la aleación, reducir las tasas de chatarra y garantizar la seguridad de sus operaciones.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos

- ¿Cuáles son las funciones del nitrógeno (N2) en atmósferas controladas de horno? Logre resultados superiores en tratamientos térmicos

- ¿Qué gases se utilizan en atmósferas inertes? Elija el gas adecuado para entornos no reactivos

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura