En resumen, se utilizan bolas de diferentes tamaños en un molino de bolas porque el tamaño de la bola de molienda dicta la naturaleza y la eficacia del proceso de reducción de tamaño. Las bolas grandes y pesadas proporcionan el impacto de alta energía necesario para fracturar partículas grandes y gruesas, mientras que las bolas más pequeñas son más eficientes para moler partículas finas a través de la abrasión. El rendimiento óptimo de un molino depende de adaptar el tamaño de la bola al material que se está procesando.

La elección del medio de molienda es un equilibrio estratégico entre la fuerza de impacto y el área superficial. Las bolas grandes proporcionan la potencia bruta necesaria para la rotura inicial, mientras que una carga de bolas más pequeñas proporciona la vasta área superficial requerida para una molienda fina y eficiente.

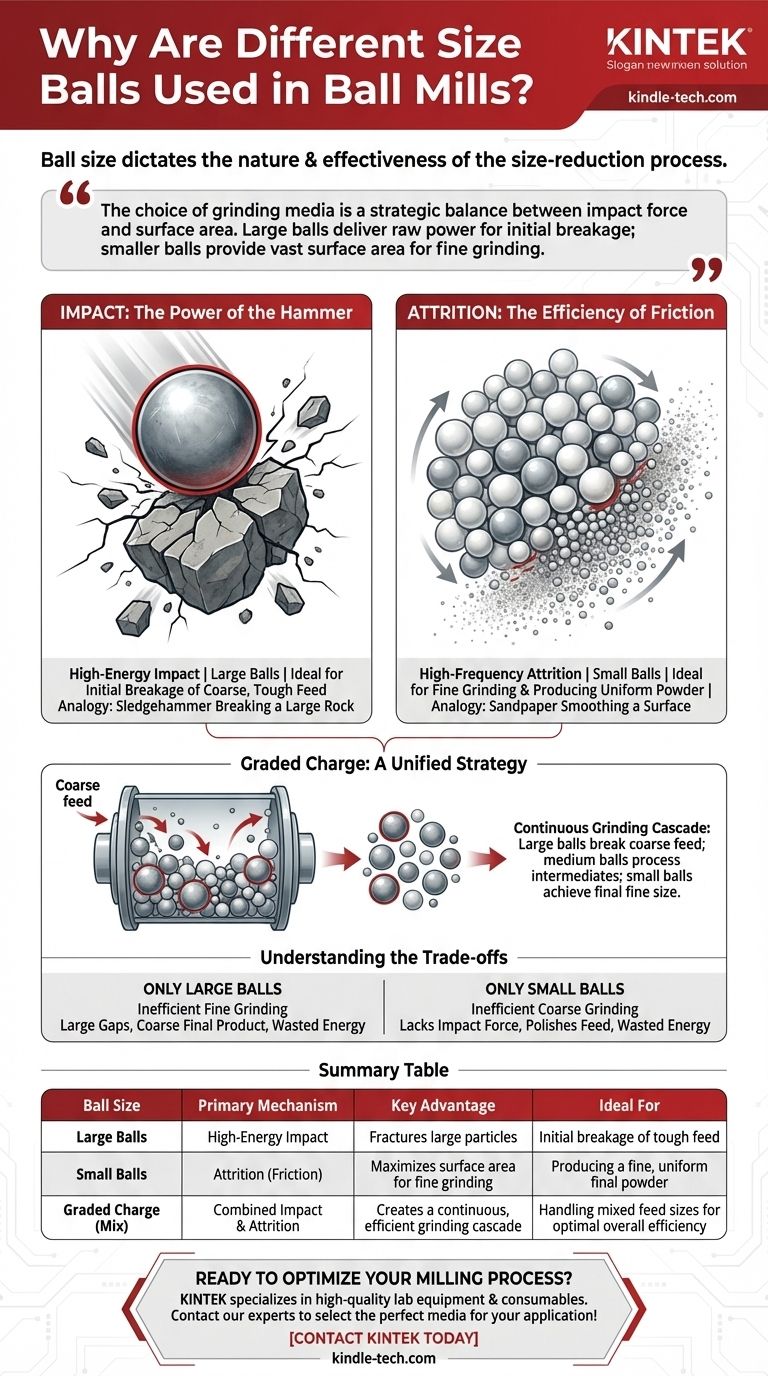

Los Dos Mecanismos Fundamentales de Molienda

Para comprender por qué el tamaño de la bola es tan crítico, primero debe entender las dos formas en que un molino de bolas reduce el tamaño del material: impacto y abrasión. El tamaño de las bolas influye directamente en cuál de estos mecanismos domina.

Impacto: El Poder del Martillo

La molienda por impacto ocurre cuando una bola pesada, levantada por la rotación del molino, cae y golpea una partícula con una fuerza significativa. Este es un evento de alta energía.

Las bolas más grandes, debido a su mayor masa, generan una energía cinética mucho mayor. Esto las hace esenciales para la etapa primaria de molienda, donde se necesita aplicar suficiente fuerza para crear fracturas iniciales en el material de alimentación grande y resistente. Piense en ello como usar un mazo para romper una roca grande en trozos más pequeños.

Abrasión: La Eficiencia de la Fricción

La abrasión es una acción de molienda que ocurre por el roce y la fricción a medida que las bolas y las partículas se deslizan unas contra otras. Este es un evento de menor energía pero de mayor frecuencia.

Para un peso dado, una carga de bolas más pequeñas tiene un área superficial total drásticamente mayor que una carga de bolas grandes. Este aumento en el área superficial crea significativamente más puntos de contacto dentro del molino, maximizando las oportunidades de abrasión. Este mecanismo es altamente efectivo para reducir partículas ya pequeñas a un polvo fino, similar a usar papel de lija para alisar una superficie.

Cómo el Tamaño de la Bola Dicta el Rendimiento del Molino

La carga de bolas correcta crea una cascada de eficiencia de molienda, donde las partículas de todos los tamaños se están rompiendo de manera efectiva. Usar el tamaño incorrecto conduce a un desperdicio de energía y malos resultados.

El Papel de las Bolas Grandes en la Rotura Inicial

Las bolas grandes son los caballos de batalla del molino. Su función principal es aceptar el material de alimentación más grueso y aplicar suficiente energía de impacto para descomponerlo. Sin un número suficiente de bolas grandes, el molino sería incapaz de procesar material grande, lo que haría ineficaz toda la operación.

La Ventaja de las Bolas Pequeñas para el Tamaño Final del Producto

Las bolas pequeñas son los finalizadores. Al maximizar el efecto de abrasión, son responsables de lograr un tamaño de partícula final fino. Si su objetivo es producir un polvo fino, una parte significativa de su medio de molienda deben ser bolas pequeñas para proporcionar el área superficial necesaria para una molienda eficiente.

La Carga Graduada: Una Estrategia Unificada

En la mayoría de las aplicaciones industriales, se utiliza una carga de bolas graduada, lo que significa una mezcla de bolas de diferentes tamaños. Las bolas grandes rompen el material grueso en tamaños intermedios. Luego, estas partículas intermedias son lo suficientemente pequeñas como para ser molidas eficazmente por las bolas de tamaño mediano, que a su vez alimentan partículas aún más pequeñas a las bolas más pequeñas para la abrasión final. Esto crea un proceso de molienda continuo y eficiente para todos los tamaños de partículas dentro del molino.

Comprender las Compensaciones

Seleccionar una carga de bolas no es arbitrario; implica compensaciones críticas que impactan directamente el consumo de energía y la calidad del producto.

La Trampa de Usar Solo Bolas Grandes

Si un molino se carga solo con bolas grandes, será efectivo para romper el material grueso, pero muy ineficiente para moler las partículas más pequeñas resultantes. Los grandes espacios entre las bolas permiten que el material fino pase sin ser procesado, lo que resulta en un producto final grueso y energía desperdiciada.

La Ineficiencia de Usar Solo Bolas Pequeñas

Por el contrario, cargar un molino solo con bolas pequeñas para procesar un material grueso es un error común. Las bolas pequeñas carecen de la masa individual y la energía de impacto para fracturar las partículas grandes. El molino gastará una tremenda cantidad de energía con muy poca reducción de tamaño, esencialmente solo puliendo las superficies del material de alimentación.

Tomar la Decisión Correcta para su Objetivo

La carga de bolas ideal está determinada por el tamaño de su material de alimentación, las características de su molino y, lo más importante, el producto final deseado.

- Si su enfoque principal es descomponer material de alimentación grande y grueso: Su carga de bolas debe incluir una porción significativa de bolas de gran diámetro para proporcionar la energía de impacto necesaria.

- Si su enfoque principal es lograr un tamaño final muy fino: Su carga necesita una mayor proporción de bolas más pequeñas para maximizar el área superficial y promover una molienda abrasiva eficiente.

- Si su enfoque principal es maximizar la eficiencia general para un material de alimentación mixto: Emplee una carga graduada con una distribución calculada de tamaños de bola para manejar partículas en cada etapa del proceso de reducción.

En última instancia, dominar la carga de bolas es la clave para controlar la eficiencia y el producto final de cualquier operación de molienda.

Tabla Resumen:

| Tamaño de la Bola | Mecanismo Principal | Ventaja Clave | Ideal Para |

|---|---|---|---|

| Bolas Grandes | Impacto de Alta Energía | Fractura partículas grandes y gruesas | Rotura inicial de material de alimentación resistente |

| Bolas Pequeñas | Abrasión (Fricción) | Maximiza el área superficial para molienda fina | Producción de un polvo final fino y uniforme |

| Carga Graduada (Mezcla) | Impacto y Abrasión Combinados | Crea una cascada de molienda continua y eficiente | Manejo de tamaños de alimentación mixtos para una eficiencia general óptima |

¿Listo para optimizar su proceso de molienda? El medio de molienda correcto es fundamental para lograr su tamaño de partícula objetivo y maximizar la eficiencia energética. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, incluidas bolas de molienda para molinos de bolas. Nuestros expertos pueden ayudarle a seleccionar el medio perfecto para su material y aplicación específicos. ¡Contacte a nuestro equipo hoy mismo para discutir sus necesidades de molienda y mejorar el rendimiento de su laboratorio!

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Para qué se utiliza un mortero y un pistilo en un laboratorio? Una guía para la molienda y mezcla de precisión

- ¿Qué papel juega un molino de bolas de alta energía en la preparación de composites de CNT/Al? Logrando una dispersión superior de la matriz

- ¿Cuál es la función del equipo de molienda mecánica en el pretratamiento de la lignocelulosa? Maximizar los rendimientos de biodiesel de levadura

- ¿Qué papel juega un generador ultrasónico en la preparación de compuestos de nano-MnO2/CNF? Clave para la dispersión de precisión

- ¿Cuál es el propósito de la molienda coloidal? Logre una homogeneización y estabilidad superiores para sus productos

- ¿Cómo funcionan los molinos de molienda? Elija el método adecuado para su material

- ¿Por qué se prefieren los frascos y bolas de molienda de zirconia (ZrO2) para los polvos de electrolito Li2O–LiI–MoO3? Lograr alta pureza

- ¿Qué se utiliza para la molienda en el laboratorio? Empareje el molino correcto con las propiedades de su muestra