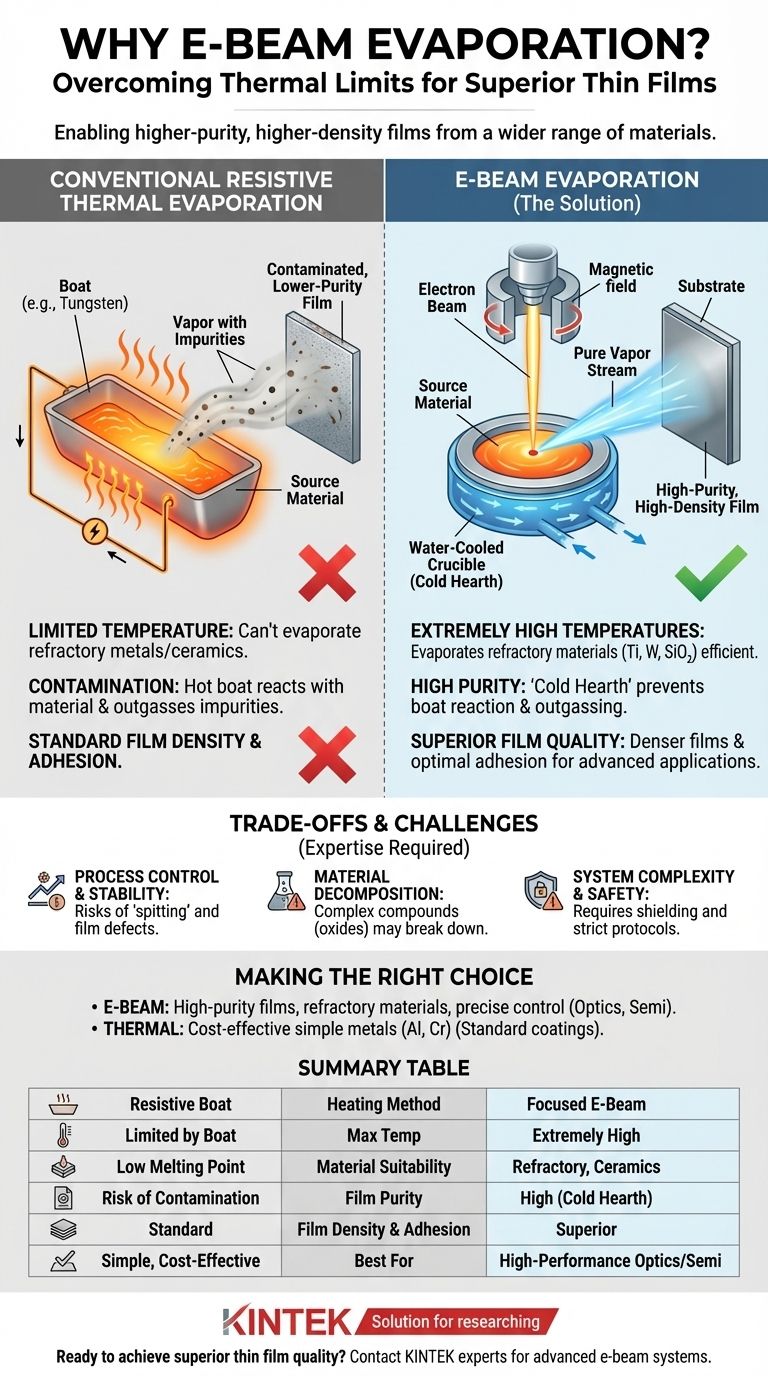

En esencia, la evaporación por haz de electrones (e-beam) se desarrolló para superar las limitaciones fundamentales de los métodos de evaporación térmica más simples. Proporciona una forma de depositar películas delgadas de mayor pureza y mayor densidad a partir de una gama mucho más amplia de materiales, incluidos aquellos con puntos de fusión muy altos. Este nivel de control es fundamental para producir productos ópticos, semiconductores y arquitectónicos avanzados.

La evaporación por haz de electrones resuelve un problema crítico: cómo vaporizar un material sin contaminarlo o estar limitado por el punto de fusión de un elemento calefactor. Al utilizar un haz de electrones enfocado como fuente de calor, permite la deposición de materiales y calidades de película que son imposibles de lograr con el calentamiento resistivo convencional.

Los límites de la evaporación más simple

Para comprender el valor de la evaporación por haz de electrones, primero debe comprender el método que mejoró: la evaporación térmica resistiva.

El método convencional: calentamiento resistivo

En la evaporación térmica tradicional, un pequeño recipiente, a menudo llamado "barco" y generalmente hecho de un metal refractario como el tungsteno, se llena con el material fuente. Se pasa una corriente eléctrica a través de este barco, lo que hace que se caliente como el filamento de una bombilla.

Este calor se transfiere al material fuente, lo que hace que se derrita y luego se evapore. Aunque es simple, este enfoque tiene inconvenientes importantes.

El problema de la temperatura y la contaminación

La limitación principal es que el barco debe calentarse más que el material que está evaporando. Esto crea dos problemas.

Primero, está limitado a evaporar materiales con puntos de fusión inferiores al del propio barco. Esto hace imposible depositar metales refractarios o muchos compuestos cerámicos.

En segundo lugar, el barco extremadamente caliente puede reaccionar con el material fuente o liberar sus propias impurezas (desgasificación). Estas impurezas se mezclan con el vapor del material, lo que da como resultado una película delgada contaminada y de menor pureza en su sustrato.

Cómo la evaporación por haz de electrones resuelve estos problemas

La evaporación por haz de electrones rediseña fundamentalmente el proceso de calentamiento para eliminar los problemas de límites de temperatura y contaminación.

Una fuente enfocada y de alta energía

En lugar de calentar un contenedor, este método utiliza un haz de electrones de alta energía, guiado por campos magnéticos, para golpear directamente la superficie del material fuente.

Este haz actúa como una fuente de calor quirúrgica, enfocando una inmensa energía en un punto muy pequeño.

Desbloqueo de materiales de alto punto de fusión

Debido a que la energía se entrega directamente al material fuente, puede alcanzar temperaturas mucho mayores de las que podría soportar un barco resistivo.

Esto permite la evaporación eficiente de materiales con puntos de fusión extremadamente altos, como titanio, tungsteno y óxidos como la sílice, que son esenciales para recubrimientos ópticos y productos electrónicos duraderos.

La ventaja del "Crisol Frío"

Fundamentalmente, el crisol (o "hogar") que contiene la mayor parte del material fuente se enfría activamente con agua. Solo la capa superficial superior impactada por el haz de electrones se funde.

Este enfoque de "crisol frío" significa que el contenedor nunca se calienta lo suficiente como para reaccionar con el material fuente o desgasificar. El resultado es un flujo de vapor significativamente más puro y una película depositada de mayor calidad.

Calidad de película superior

El calentamiento intenso y localizado de la evaporación por haz de electrones produce un vapor más energético. Estos átomos o moléculas energéticos llegan al sustrato con más energía cinética.

Esto conduce a películas delgadas más densas y una adhesión óptima al sustrato, que son propiedades críticas para el rendimiento y la durabilidad en aplicaciones como la óptica láser y los dispositivos semiconductores.

Comprensión de las compensaciones y desafíos

Aunque es potente, la evaporación por haz de electrones es un proceso más complejo con su propio conjunto de desafíos. Un experto debe conocer estas compensaciones.

Control y estabilidad del proceso

El calentamiento intenso y localizado a veces puede ser inestable. Puede hacer que el material sólido se fracture y sea expulsado, un problema conocido como "salpicadura", que puede crear defectos en la película.

Equilibrar la potencia del haz y la cantidad de material en el crisol requiere una experiencia significativa en el proceso.

Descomposición del material

La alta energía del haz de electrones no siempre es benigna. Para ciertos compuestos complejos, particularmente óxidos, el calor intenso puede hacer que el material se descomponga o reduzca.

Esto significa que el vapor resultante puede no tener la misma composición química que el material de partida, lo que requiere una cuidadosa sintonización del proceso para gestionarlo.

Complejidad y seguridad del sistema

Los sistemas de haz de electrones son más complejos y costosos que los evaporadores térmicos simples. Además, el impacto de los electrones de alta energía en un material objetivo genera rayos X, lo que requiere un blindaje de plomo adecuado y protocolos de seguridad rigurosos para los operadores.

Tomar la decisión correcta para su aplicación

Su elección de técnica de evaporación debe estar impulsada por los requisitos específicos de su producto final.

- Si su enfoque principal son las películas de alta pureza o los materiales refractarios: La evaporación por haz de electrones es la opción definitiva por su pureza y capacidad para manejar fuentes de alto punto de fusión.

- Si su enfoque principal es la deposición rentable de metales simples (por ejemplo, aluminio, cromo): La evaporación térmica resistiva estándar suele ser suficiente y más económica.

- Si su enfoque principal es el control preciso de las propiedades ópticas o la densidad de la película: La evaporación por haz de electrones proporciona el control superior sobre la velocidad de deposición y la estructura de la película requerido para recubrimientos avanzados.

En última instancia, la evaporación por haz de electrones proporciona un nivel de versatilidad de materiales y control de calidad de película que es indispensable para la fabricación de dispositivos modernos de alto rendimiento.

Tabla de resumen:

| Característica | Evaporación térmica convencional | Evaporación por haz de electrones |

|---|---|---|

| Método de calentamiento | Calentamiento resistivo de un barco/crisol | Haz de electrones enfocado directamente sobre el material |

| Temperatura máxima | Limitada por el punto de fusión del material del barco | Extremadamente alta, no limitada por un contenedor |

| Idoneidad del material | Metales de punto de fusión más bajo (p. ej., Al, Cr) | Metales refractarios, cerámicas, óxidos (p. ej., W, SiO₂) |

| Pureza de la película | Riesgo de contaminación por el barco caliente | Alta pureza debido al "crisol frío" refrigerado por agua |

| Densidad y adhesión de la película | Estándar | Superior, debido a vapor más energético |

| Mejor para | Deposición de metales simple y rentable | Recubrimientos ópticos, semiconductores y arquitectónicos de alto rendimiento |

¿Listo para lograr una calidad de película delgada superior para los proyectos más exigentes de su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados, incluidos sistemas de evaporación por haz de electrones, para ayudarle a depositar películas de alta pureza y alta densidad a partir incluso de los materiales más desafiantes. Ya sea que esté desarrollando semiconductores avanzados, recubrimientos ópticos de precisión o capas arquitectónicas duraderas, nuestra experiencia garantiza que obtenga el rendimiento y la fiabilidad que requiere su investigación.

Analicemos cómo nuestras soluciones pueden mejorar su procesamiento de películas delgadas. ¡Póngase en contacto con nuestros expertos hoy mismo para una consulta personalizada!

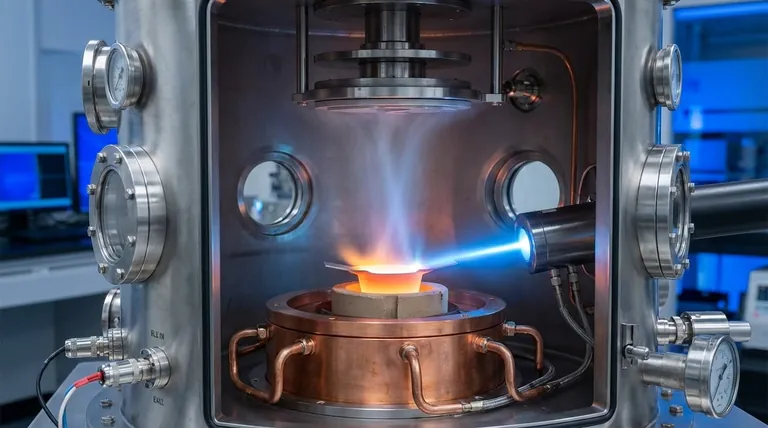

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Bomba de Vacío de Agua Circulante para Uso de Laboratorio e Industrial

La gente también pregunta

- ¿Cuál es la diferencia entre la evaporación térmica y el pulverizado catódico (sputtering) por magnetrón? Elija el método de recubrimiento PVD adecuado

- ¿Cuáles son las aplicaciones de la evaporación por haz de electrones? Películas delgadas de precisión para industrias de alta tecnología

- ¿Qué es el método de evaporación al vacío? Una guía para la deposición y purificación de películas delgadas

- ¿Cómo se evapora el material fuente durante la deposición? Una guía sobre los métodos resistivos frente a los de haz de electrones

- ¿Qué es el método de deposición por electrones? Consiga películas delgadas de alta pureza para aplicaciones avanzadas

- ¿Cuáles son las ventajas de la evaporación asistida por haz de iones sobre la técnica de evaporación térmica? Descubra la deposición superior de películas delgadas

- ¿Cuál es el proceso de calentamiento por evaporación? Domine el equilibrio entre calor, vacío y área superficial

- ¿Cuáles son los peligros de los evaporadores? Gestione los riesgos químicos, térmicos y de presión