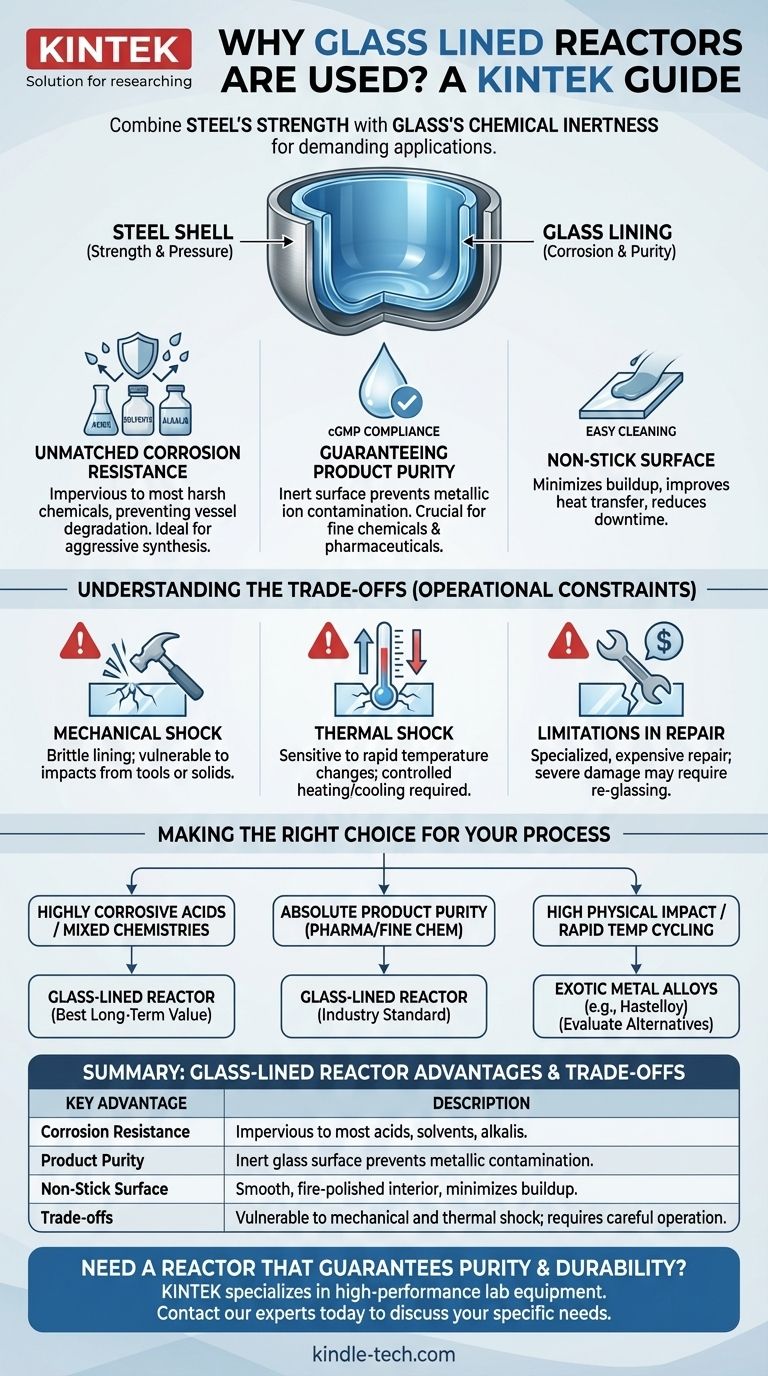

En resumen, los reactores con revestimiento de vidrio se utilizan porque combinan la resistencia estructural y a la presión del acero con la resistencia superior a la corrosión y la inercia química del vidrio. Esta combinación única los hace esenciales para procesos que involucran productos químicos altamente agresivos o que requieren una pureza extrema del producto, como en las industrias química fina y biofarmacéutica.

El problema central en la fabricación química avanzada es contener reacciones agresivas sin que el propio recipiente se corroa o contamine el producto final. Un reactor con revestimiento de vidrio resuelve esto fusionando una capa de vidrio especializada en el interior de un tanque de acero, creando un entorno ideal para la síntesis severa y aplicaciones de alta pureza donde las aleaciones metálicas fallarían.

El Principio Fundamental: Un Escudo de Inercia

Un reactor con revestimiento de vidrio no es simplemente un tanque de acero con un inserto de vidrio; es un material compuesto. Una capa de formulación de vidrio especializada se fusiona a la superficie de acero a altas temperaturas, creando una unión fuerte e integrada. Esto crea una superficie con ventajas únicas.

Resistencia a la Corrosión Inigualable

La razón principal para usar un revestimiento de vidrio es su excepcional resistencia a la corrosión de una amplia gama de productos químicos.

Es prácticamente impermeable a todos los ácidos (excepto el ácido fluorhídrico), disolventes y la mayoría de las soluciones alcalinas en un amplio rango de concentraciones y temperaturas. Esto permite procesos que destruirían rápidamente incluso acero inoxidable de alta calidad u otras aleaciones costosas.

Garantizando la Pureza del Producto

En industrias como la farmacéutica, la producción de alimentos y los productos químicos especiales, incluso cantidades mínimas de contaminación metálica pueden arruinar un lote o hacer que un producto no sea seguro.

La superficie de vidrio es extremadamente inerte y no lixivia iones metálicos al producto. Esto asegura la pureza, el color y la estabilidad de la sustancia final, lo cual es un requisito no negociable para las operaciones que cumplen con las cGMP (Buenas Prácticas de Fabricación Actuales).

La Ventaja de una Superficie Antiadherente

La superficie de vidrio lisa y pulida al fuego minimiza la adhesión de materiales viscosos o pegajosos. Piense en ello como una sartén antiadherente de grado industrial de alto rendimiento.

Esta propiedad antiadherente evita la acumulación de producto en las paredes del reactor, lo que mejora la eficiencia de la transferencia de calor y hace que el reactor sea significativamente más fácil y rápido de limpiar entre lotes. Esto reduce el tiempo de inactividad y el riesgo de contaminación cruzada.

Comprendiendo las Compensaciones

Aunque potentes, los reactores con revestimiento de vidrio no son indestructibles. Sus beneficios principales se equilibran con importantes limitaciones operativas que deben respetarse para evitar fallas catastróficas.

Vulnerabilidad al Choque Mecánico

El revestimiento de vidrio es duro pero quebradizo. Dejar caer herramientas, componentes o incluso la forma sólida de un reactivo en el recipiente puede fácilmente astillar o agrietar el revestimiento, exponiendo el acero subyacente.

Una vez que el acero está expuesto, la corrosión agresiva comenzará inmediatamente, socavando el vidrio circundante y provocando la falla del equipo.

Sensibilidad al Choque Térmico

La carcasa de acero y el revestimiento de vidrio tienen diferentes tasas de expansión térmica. Cambiar rápidamente la temperatura —por ejemplo, introduciendo un líquido muy frío en un reactor caliente— puede crear tensiones que superen la resistencia a la tracción del vidrio, provocando que se agriete.

Todas las operaciones de calentamiento y enfriamiento deben ser graduales y controladas dentro de los límites especificados por el fabricante para evitar este daño.

Limitaciones en la Reparación

Reparar un revestimiento de vidrio dañado es un proceso especializado y costoso. Los pequeños astillamientos a veces se pueden reparar en el campo utilizando tapones hechos de tantalio (un metal altamente resistente a la corrosión), pero las fallas más grandes pueden requerir que todo el recipiente sea devuelto al fabricante para un nuevo revestimiento de vidrio.

Tomando la Decisión Correcta para Su Proceso

Decidir si usar un reactor con revestimiento de vidrio es una decisión de ingeniería crítica basada en las demandas específicas de su proceso químico.

- Si su enfoque principal es el manejo de ácidos altamente corrosivos o químicas de ácidos mixtos: Un reactor con revestimiento de vidrio es casi con certeza la opción correcta y más rentable a largo plazo.

- Si su enfoque principal es la pureza absoluta del producto para productos farmacéuticos o químicos finos: Un reactor con revestimiento de vidrio es el estándar de la industria para prevenir la contaminación por iones metálicos.

- Si su proceso implica un alto impacto físico o requiere un ciclo de temperatura extremadamente rápido: Debe evaluar cuidadosamente alternativas como reactores hechos de Hastelloy u otras aleaciones metálicas exóticas, ya que el riesgo de daño a un revestimiento de vidrio puede ser demasiado alto.

En última instancia, elegir un reactor con revestimiento de vidrio es una decisión estratégica para priorizar la resistencia química y la pureza del producto por encima de la robustez mecánica.

Tabla Resumen:

| Ventaja Clave | Descripción |

|---|---|

| Resistencia a la Corrosión | Impermeable a la mayoría de los ácidos, disolventes y álcalis, protegiendo contra la degradación del recipiente. |

| Pureza del Producto | La superficie de vidrio inerte previene la contaminación por iones metálicos, crucial para el cumplimiento de las cGMP. |

| Superficie Antiadherente | El interior liso y pulido al fuego minimiza la acumulación, mejora la limpieza y optimiza la transferencia de calor. |

| Compensaciones | Vulnerable a choques mecánicos y térmicos; requiere una operación cuidadosa y reparación especializada. |

¿Necesita un Reactor que Garantice Pureza y Durabilidad?

Elegir el reactor adecuado es fundamental para la eficiencia de su proceso y la calidad de su producto. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos reactores diseñados para aplicaciones químicas exigentes.

Entendemos los desafíos de manipular productos químicos agresivos y mantener estrictos estándares de pureza. Nuestra experiencia puede ayudarle a seleccionar el equipo ideal para mejorar la productividad de su laboratorio y asegurar la consistencia lote a lote.

Contacte a nuestros expertos hoy para discutir sus necesidades específicas y descubrir cómo las soluciones de KINTEK pueden apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

La gente también pregunta

- ¿Qué ventajas fisicoquímicas ofrecen los reactores de fluidos supercríticos? Potencie el procesamiento mejorado de lignocelulosa

- ¿Por qué es necesario un reactor hidrotermal de alta presión para la síntesis de polvos de hidroxiapatita mesoporosa?

- ¿Qué ventajas técnicas ofrecen la construcción de acero inoxidable y un diseño de lecho empacado para un ICR de flujo continuo?

- ¿Por qué es necesario un reactor de autocuración a alta presión para el cemento de pozos petroleros? Simulación de entornos de CO2 supercrítico

- ¿Qué papel juega un reactor de alta presión en la síntesis de nanotubos de TiO2? Domina la transformación hidrotermal.

- ¿Cómo afecta la temperatura hidrotermal al ZrO2? Optimización de la Estructura Cristalina y la Uniformidad de las Partículas

- ¿Cuál es la importancia de un reactor de alta presión en la SFE? Optimice la Extracción de Hesperidina con Control de Precisión

- ¿Cuáles son los diferentes tipos de equipos de pirólisis? Elija el reactor adecuado para su proceso