En resumen, el gas hidrógeno se utiliza en el recocido porque sirve como un potente agente reductor y crea una atmósfera protectora altamente pura. Elimina activamente los óxidos superficiales y otras impurezas del metal y, al mismo tiempo, evita que se produzca una nueva oxidación a altas temperaturas, lo que da como resultado una superficie limpia, brillante y propiedades del material superiores.

El propósito fundamental de utilizar una atmósfera de hidrógeno es controlar el entorno químico durante el tratamiento térmico. A diferencia de los gases inertes que simplemente previenen la oxidación, el hidrógeno purifica activamente la superficie del metal al eliminar químicamente el oxígeno, asegurando que el producto final cumpla con los más altos estándares de resistencia y acabado.

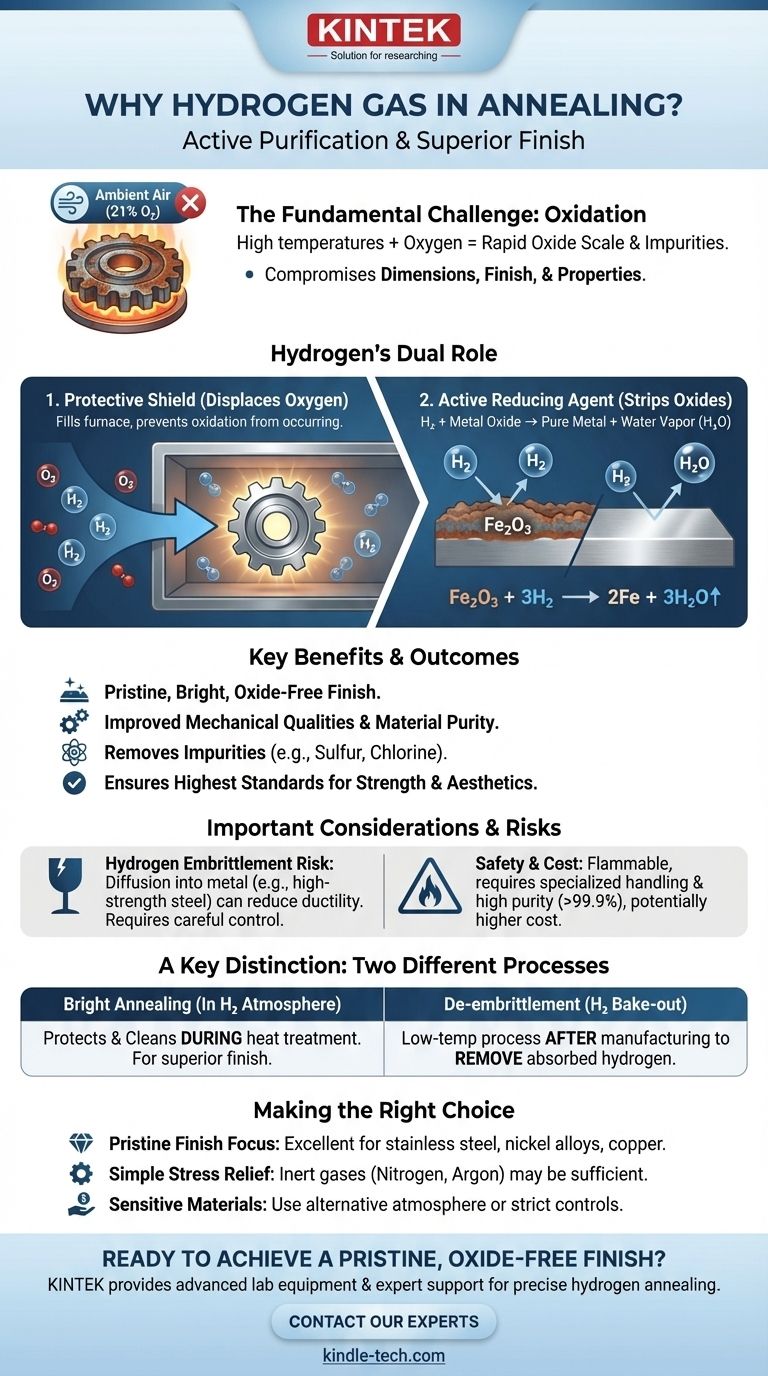

El desafío fundamental: La oxidación a altas temperaturas

Por qué es necesaria una atmósfera protectora

El recocido requiere calentar los metales a altas temperaturas para aliviar las tensiones internas y mejorar la ductilidad. Cuando se calientan en presencia de aire ambiente, que contiene aproximadamente un 21% de oxígeno, la mayoría de los metales se oxidarán rápidamente.

Esta oxidación forma una capa de cascarilla en la superficie. Esta cascarilla es indeseable ya que puede comprometer las dimensiones de la pieza, el acabado superficial y los pasos de procesamiento posteriores, como el recubrimiento o la soldadura.

El objetivo: Una superficie prístina

El objetivo principal de utilizar una atmósfera especializada es prevenir esta oxidación. Esto asegura que la superficie del material permanezca limpia, brillante y libre de defectos una vez que se completa el ciclo de tratamiento térmico.

El doble papel del hidrógeno: Protector y purificador

1. Como atmósfera protectora

Al llenar la cámara del horno con hidrógeno de alta pureza, se desplaza todo el oxígeno. Al no haber oxígeno presente, la reacción química fundamental de oxidación no puede ocurrir, protegiendo eficazmente el metal de la formación de cascarilla a medida que aumenta su temperatura.

2. Como agente reductor activo

Esto es lo que hace que el hidrógeno sea excepcionalmente potente en comparación con los gases inertes como el argón o el nitrógeno. El hidrógeno no solo protege pasivamente el metal; lo limpia activamente.

Si ya existen óxidos superficiales en la pieza antes del recocido, el gas hidrógeno reaccionará con ellos. El hidrógeno "roba" eficazmente los átomos de oxígeno del óxido metálico, formando vapor de agua ($\text{H}_2\text{O}$) que luego se ventila del horno. Este proceso de reducción química deja atrás una superficie metálica pura y no oxidada.

3. Eliminación de otras impurezas

El papel del hidrógeno como "depurador" no se limita al oxígeno. También puede reaccionar y eliminar otras impurezas no metálicas, como trazas de azufre o cloro residual de procesos anteriores. Esto da como resultado una aleación más limpia con mejores cualidades mecánicas.

Comprensión de las compensaciones y los riesgos

El riesgo de fragilización por hidrógeno

Aunque es excelente como atmósfera externa, el hidrógeno puede ser perjudicial si se difunde hacia la estructura atómica de ciertos metales, especialmente los aceros de alta resistencia. Este fenómeno, conocido como fragilización por hidrógeno, puede reducir gravemente la ductilidad del material y hacerlo quebradizo.

Un control cuidadoso de la temperatura y el tiempo del ciclo es fundamental para evitar que el hidrógeno sea absorbido por materiales susceptibles.

Seguridad y manipulación

El hidrógeno es extremadamente inflamable y puede formar mezclas explosivas con el aire. Las instalaciones que utilizan hidrógeno para el recocido requieren un almacenamiento especializado, protocolos de seguridad rigurosos y sistemas de horno avanzados diseñados para manipular el gas de forma segura.

Costo y pureza

El proceso a menudo requiere hidrógeno de muy alta pureza ($>99.9\%$) para ser efectivo, lo que puede ser más costoso que usar otras atmósferas como el nitrógeno o el amoníaco disociado. El costo debe justificarse por la necesidad de un acabado superficial y una pureza del material superiores.

Una distinción clave: Recocido en hidrógeno frente a recocido para eliminar el hidrógeno

Es fundamental distinguir entre dos procesos diferentes que involucran tanto "hidrógeno" como "recocido".

Recocido brillante en atmósfera de hidrógeno

Este es el proceso descrito anteriormente, donde el hidrógeno se utiliza intencionalmente como atmósfera para proteger y limpiar la pieza durante el tratamiento térmico.

Recocido de desfragilización (Horneado de hidrógeno)

Este es un ciclo de recocido separado a baja temperatura (p. ej., 200-300 °C) que se realiza después de pasos de fabricación como la soldadura, el plateado o la galvanización. Estos procesos pueden introducir hidrógeno no intencionadamente en el metal. El propósito de este ciclo de recocido es utilizar el calor para expulsar el hidrógeno atrapado del material y prevenir la fragilización por hidrógeno.

Tomar la decisión correcta para su proceso

- Si su enfoque principal es lograr una superficie prístina, brillante y libre de óxido: El hidrógeno es una excelente opción por sus propiedades reductoras activas, especialmente para aceros inoxidables, aleaciones de níquel y cobre.

- Si su enfoque principal es el alivio de tensión simple en materiales no sensibles: Un gas inerte menos costoso y más seguro como el nitrógeno o una mezcla de argón puede ser una opción más práctica y suficiente.

- Si está trabajando con materiales susceptibles a la fragilización por hidrógeno: Debe utilizar una atmósfera alternativa o implementar controles de proceso estrictos para mitigar el riesgo de absorción de hidrógeno.

- Si está tratando piezas después de soldar o galvanizar: Puede ser necesario un recocido de "horneado" a baja temperatura específicamente para eliminar el hidrógeno absorbido y prevenir la falla del material.

En última instancia, elegir el hidrógeno es una decisión de invertir en control químico activo durante el tratamiento térmico para obtener un producto final superior y purificado.

Tabla de resumen:

| Función del hidrógeno | Beneficio clave |

|---|---|

| Atmósfera protectora | Desplaza el oxígeno para prevenir la oxidación superficial (formación de cascarilla). |

| Agente reductor activo | Elimina químicamente los óxidos superficiales existentes, formando vapor de agua. |

| Depurador de impurezas | Ayuda a eliminar otros contaminantes como el azufre para una aleación más limpia. |

| Resultado | Una superficie brillante y limpia con propiedades mecánicas mejoradas. |

¿Listo para lograr un acabado prístino y libre de óxido en sus componentes metálicos críticos?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y el soporte experto necesarios para procesos de recocido con hidrógeno precisos. Nuestras soluciones le ayudan a aprovechar el poder reductor del hidrógeno de forma segura y eficaz, garantizando una calidad de material superior para las aplicaciones más exigentes de su laboratorio.

Póngase en contacto con nuestros expertos hoy mismo para analizar sus requisitos específicos de recocido y descubrir cómo podemos mejorar sus resultados de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuál es el uso del hidrógeno en el horno? Una clave para el procesamiento a alta temperatura sin oxígeno

- ¿Cuáles son los principales beneficios de usar sinterización con fuego de hidrógeno para piezas? Lograr densidad máxima y resistencia a la corrosión

- ¿Para qué se utilizan los hornos de hidrógeno? Logre pureza y velocidad en el procesamiento a alta temperatura

- ¿Cuáles son los efectos del hidrógeno (H2) en un entorno de horno controlado? Dominando la reducción y el riesgo

- ¿Qué es el tratamiento térmico en atmósfera de hidrógeno? Logre una pureza y un brillo superficial superiores