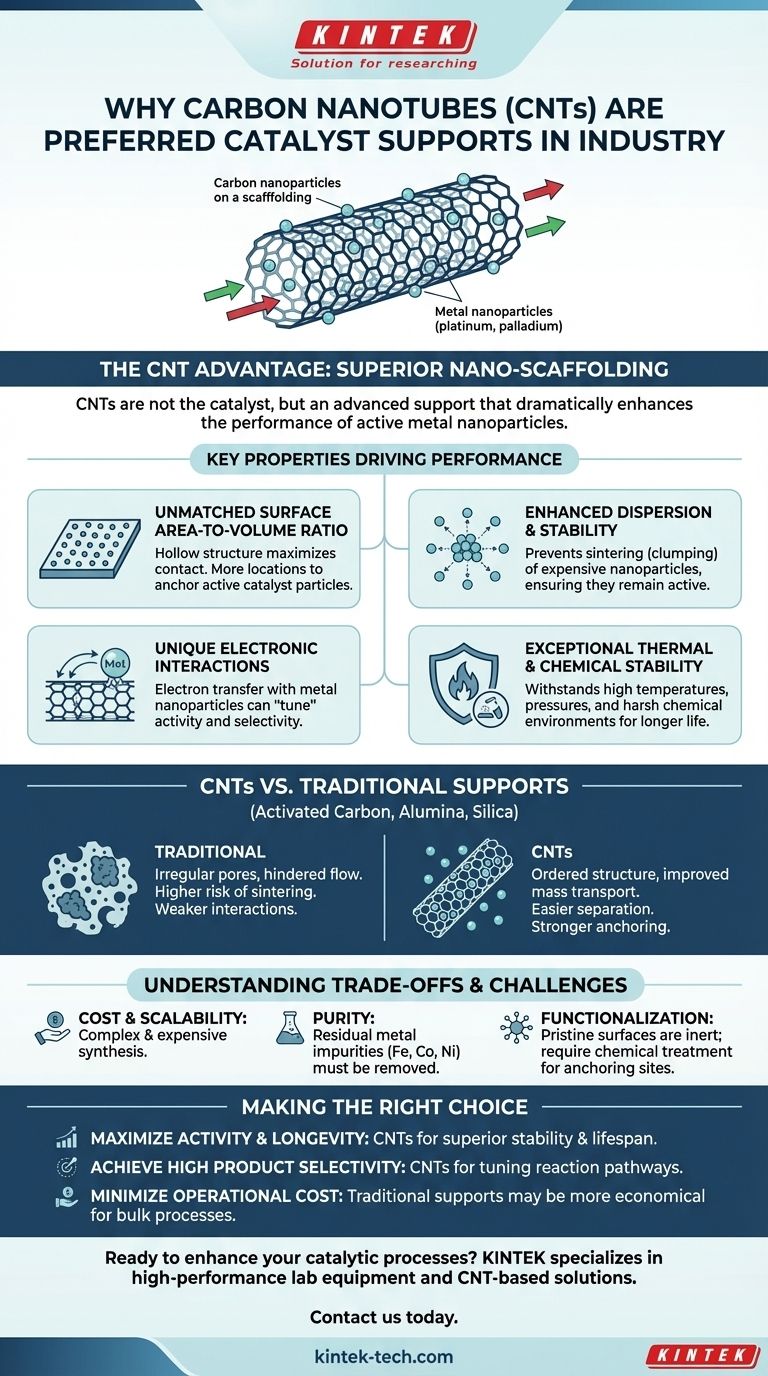

La preferencia por los nanotubos de carbono (NTC) en la catálisis se debe a su excepcional estructura física y sus propiedades electrónicas únicas. No suelen ser el catalizador en sí mismos, sino un material de soporte superior que mejora drásticamente el rendimiento de las partículas catalíticas activas, como las nanopartículas metálicas. Este nano-andamio proporciona una enorme superficie y evita que el catalizador se desactive en condiciones industriales adversas.

El verdadero valor de los nanotubos de carbono en la catálisis es su función como estructura de soporte avanzada. Inmovilizan las costosas partículas catalíticas, evitan que se agrupen e incluso pueden influir electrónicamente en la reacción para mejorar la eficiencia y la selectividad mucho más allá de lo que pueden ofrecer los soportes tradicionales.

Las propiedades únicas que impulsan la catálisis con NTC

Para entender por qué los NTC son tan efectivos, necesitamos mirar más allá de su simple composición química y examinar su arquitectura a nanoescala y su comportamiento electrónico a nivel cuántico. Estos factores se combinan para crear un entorno casi ideal para la actividad catalítica.

Relación superficie-volumen inigualable

Un principio fundamental de la catálisis es maximizar el área de contacto entre el catalizador y los reactivos. La estructura hueca y cilíndrica de los NTC proporciona una enorme superficie específica.

Esto significa que, para una masa dada, los NTC ofrecen significativamente más ubicaciones para anclar partículas catalíticas activas en comparación con los materiales planos o porosos convencionales.

Dispersión y estabilidad mejoradas del catalizador

Uno de los modos de falla más comunes para los catalizadores industriales es la sinterización, donde las costosas nanopartículas metálicas (como el platino o el paladio) migran y se agrupan a altas temperaturas. Esta agrupación reduce el área de superficie disponible y desactiva el catalizador.

Los NTC sobresalen en la prevención de esto. Su superficie puede funcionalizarse con defectos o grupos químicos que actúan como potentes sitios de anclaje. Estos sitios mantienen firmemente las nanopartículas metálicas en su lugar, asegurando que permanezcan pequeñas, separadas y altamente activas durante todo el ciclo de reacción.

Interacciones electrónicas únicas

A diferencia de los soportes inertes como la sílice o la alúmina, los NTC son electrónicamente activos. Su estructura, hecha de átomos de carbono con hibridación sp², crea una nube de electrones pi deslocalizados.

Esto permite que el soporte de NTC participe en la transferencia de electrones con las nanopartículas metálicas que contiene. Esta interacción puede modificar el estado electrónico del metal, "ajustando" eficazmente su actividad catalítica y selectividad para una transformación química deseada específica.

Excepcional estabilidad térmica y química

Los fuertes enlaces covalentes carbono-carbono en la red del nanotubo los hacen increíblemente robustos.

Los NTC pueden soportar las altas temperaturas, altas presiones y entornos químicos corrosivos (tanto ácidos como básicos) comunes en los reactores industriales. Esta durabilidad se traduce directamente en una vida útil más larga del catalizador y un reemplazo menos frecuente.

NTC vs. Soportes de catalizador tradicionales

Las ventajas de los NTC se hacen evidentes cuando se comparan directamente con los materiales que están diseñados para reemplazar.

El problema con los soportes convencionales

Los soportes tradicionales como el carbón activado, la alúmina y la sílice han servido a la industria durante décadas, pero tienen limitaciones inherentes.

El carbón activado tiene una gran superficie pero una estructura de poros irregular que puede dificultar el flujo de reactivos. La alúmina y la sílice suelen ser más inertes y tienen interacciones más débiles con las partículas metálicas, lo que conlleva un mayor riesgo de sinterización.

La ventaja de los NTC en la práctica

Los NTC ofrecen una estructura más ordenada, lo que mejora el transporte de masa, permitiendo que los reactivos lleguen fácilmente a los sitios activos y que los productos salgan fácilmente.

Además, su forma fibrosa única puede facilitar su separación de una mezcla de reacción líquida, simplificando la purificación del producto y el reciclaje del catalizador.

Comprendiendo las compensaciones y los desafíos

A pesar de sus claras ventajas técnicas, los NTC no son una solución universal. Su adopción está limitada por varios factores prácticos y económicos que deben considerarse.

El problema del costo y la escalabilidad

La síntesis de NTC de alta pureza y estructuralmente consistentes sigue siendo significativamente más cara y compleja que la producción de materiales a granel como el carbón activado o la sílice. Este costo inicial puede ser una barrera importante para las aplicaciones industriales a gran escala.

Pureza y metales residuales

Los métodos más comunes para producir NTC se basan en catalizadores metálicos, típicamente hierro, cobalto o níquel. Rastros de estos metales residuales pueden permanecer en el producto final de NTC.

Si no se eliminan a fondo mediante purificación, estas impurezas pueden interferir o envenenar la reacción catalítica prevista, lo que lleva a subproductos no deseados.

La necesidad de funcionalización

En su estado prístino, tal como se producen, las superficies de los NTC son relativamente lisas y químicamente inertes. Esto dificulta que las nanopartículas catalíticas se adhieran fuertemente.

Para crear los sitios de anclaje necesarios, los NTC a menudo deben someterse a un proceso llamado funcionalización. Esto generalmente implica tratamientos ácidos fuertes para crear defectos y unir grupos que contienen oxígeno, lo que agrega otro paso de complejidad y costo al proceso.

Tomar la decisión correcta para su aplicación

Decidir si usar un catalizador basado en NTC requiere un análisis cuidadoso de los requisitos de rendimiento frente a las limitaciones prácticas y económicas. La elección correcta depende completamente de su objetivo principal.

- Si su enfoque principal es maximizar la actividad catalítica y la longevidad: Los NTC son una opción superior, ya que su capacidad para prevenir la sinterización de nanopartículas y proporcionar una superficie masiva conduce a una vida útil del catalizador más larga y activa.

- Si su enfoque principal es lograr una alta selectividad del producto: Las propiedades electrónicas únicas de los NTC pueden aprovecharse para ajustar la vía de reacción, lo que los hace ideales para síntesis complejas donde los resultados específicos son críticos.

- Si su enfoque principal es minimizar el costo operativo para un proceso químico a granel: Los soportes tradicionales aún pueden ser más económicos, a menos que las ganancias de rendimiento de los NTC proporcionen un retorno que justifique la mayor inversión inicial.

En última instancia, los nanotubos de carbono representan una plataforma poderosa para diseñar catalizadores de próxima generación, ofreciendo un nivel de control sin precedentes sobre la reactividad, la selectividad y la estabilidad.

Tabla resumen:

| Característica | Ventaja de los NTC | Beneficio |

|---|---|---|

| Superficie | Alta superficie específica | Maximiza los sitios activos para las partículas catalíticas |

| Estabilidad | Resiste la sinterización y las condiciones adversas | Mayor vida útil del catalizador, menor reemplazo |

| Propiedades electrónicas | Permite la transferencia de electrones con catalizadores | Mejora la selectividad y eficiencia de la reacción |

| Estructura | Morfología ordenada y fibrosa | Transporte de masa mejorado y separación más fácil |

¿Listo para mejorar sus procesos catalíticos con soluciones avanzadas de nanotubos de carbono? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos catalizadores basados en NTC adaptados para necesidades de laboratorio e industriales. Nuestros productos están diseñados para ofrecer una estabilidad, selectividad y eficiencia superiores para sus reacciones químicas. Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar su flujo de trabajo e impulsar la innovación en su investigación o producción.

Guía Visual

Productos relacionados

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Horno Continuo de Grafización al Vacío de Grafito

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Esterilizador de Laboratorio Autoclave de Vacío Pulsante Esterilizador de Vapor de Escritorio

La gente también pregunta

- ¿Qué es una película delgada y cuáles son sus aplicaciones? Desbloquee propiedades de materiales revolucionarias para su tecnología

- ¿Cuáles son los pasos en el método CVD? Una guía para la deposición de películas delgadas

- ¿Qué es la deposición química de vapor en la fabricación de semiconductores? Construya películas delgadas de alta calidad para sus chips

- ¿Qué condiciones de proceso centrales proporciona un horno de CVD para el grafeno? Lograr películas cristalinas de alta pureza

- ¿Por qué se utilizan los imanes en la pulverización catódica? Aumente las tasas de deposición y proteja los sustratos sensibles

- ¿Es ALD parte de CVD? Descubriendo los secretos de las técnicas de deposición de películas delgadas

- ¿Qué es el método de epitaxia del grafeno? Una guía para el crecimiento de alta calidad y gran área

- ¿Cuáles son los diferentes tipos de deposición CVD? Elija el método adecuado para sus necesidades de película delgada