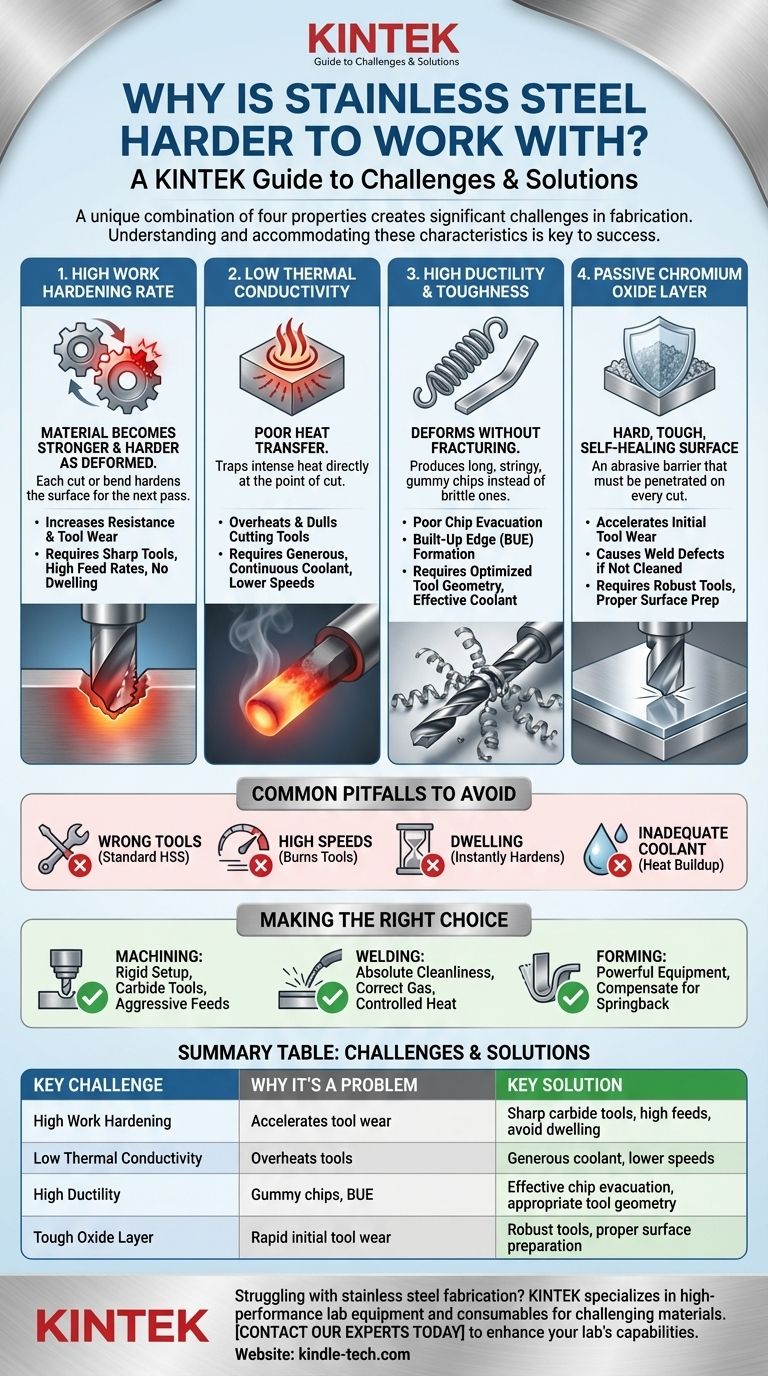

La razón fundamental por la que el acero inoxidable es más difícil de trabajar es una combinación única de cuatro propiedades: una alta tasa de endurecimiento por trabajo, baja conductividad térmica, alta ductilidad y una capa superficial pasiva y resistente. A diferencia del acero al carbono, que es más indulgente, el acero inoxidable se resiste activamente a las operaciones de corte, conformado y soldadura, lo que exige herramientas, técnicas específicas y una comprensión más profunda del material en sí.

Las mismas propiedades que hacen que el acero inoxidable sea deseable —su resistencia, tenacidad y resistencia a la corrosión— son la causa directa de los desafíos que presenta durante la fabricación. Trabajar con él de manera efectiva es comprender y adaptarse a estas características inherentes, no luchar contra ellas.

Las propiedades fundamentales que crean desafíos

Comprender por qué el acero inoxidable es difícil requiere observar sus propiedades metalúrgicas fundamentales. Cada una de ellas crea un conjunto específico de problemas para el fabricante.

Alta tasa de endurecimiento por trabajo

El endurecimiento por trabajo, o endurecimiento por deformación, es un fenómeno en el que un metal se vuelve más fuerte y duro a medida que se deforma plásticamente.

El acero inoxidable, particularmente los grados austeníticos como el 304 y el 316, tiene una tasa de endurecimiento por trabajo excepcionalmente alta.

Esto significa que el mismo acto de cortar, perforar o doblar el material endurece instantáneamente la superficie sobre la que se está trabajando. La siguiente pasada de una herramienta debe cortar a través de un material que ahora es más duro de lo que era hace un momento, lo que lleva a un círculo vicioso de resistencia creciente y desgaste de la herramienta.

Baja conductividad térmica

La conductividad térmica es una medida de qué tan bien un material transfiere el calor.

La mayoría de los aceros, como el acero al carbono, son relativamente buenos conductores, lo que permite que el calor intenso generado por el corte se disipe en el cuerpo de la pieza de trabajo y las virutas.

El acero inoxidable es un mal conductor térmico. Atrapa el calor directamente en el punto de corte. Esta concentración extrema de calor no ablanda la pieza de trabajo; en cambio, sobrecalienta el filo de la herramienta de corte, lo que provoca un rápido embotamiento, deformación o incluso la fusión de la propia herramienta.

Alta ductilidad y tenacidad

La ductilidad es la capacidad de un material para deformarse sin fracturarse. Si bien esto hace que el acero inoxidable sea resistente y resistente a los impactos, crea problemas en el mecanizado.

En lugar de formar virutas quebradizas que se rompen limpiamente, la alta ductilidad del acero inoxidable produce virutas largas, fibrosas y gomosas.

Estas virutas no se evacuan fácilmente, a menudo se enrollan alrededor de la herramienta y la pieza de trabajo. Esto puede dañar el acabado de la superficie y, lo que es más crítico, conduce a un "filo recrecido" (BUE), donde pequeños trozos de la pieza de trabajo se sueldan a la punta de la herramienta, arruinando su geometría de corte y su eficacia.

La capa pasiva de óxido de cromo

La cualidad "inoxidable" del acero proviene de una capa microscópicamente delgada y transparente de óxido de cromo que se forma en su superficie cuando se expone al aire.

Esta capa pasiva es extremadamente dura, resistente y autorreparable. Proporciona una excelente resistencia a la corrosión, pero actúa como una barrera abrasiva que debe penetrarse en cada primer corte.

Esto provoca un desgaste inicial acelerado en el filo de la herramienta de corte. En la soldadura, esta misma capa de óxido puede quedar atrapada en el baño de fusión si no se limpia y protege adecuadamente, causando defectos y puntos débiles en la unión final.

Errores comunes a evitar

Las propiedades únicas del acero inoxidable significan que las técnicas utilizadas para el acero al carbono a menudo conducirán al fracaso. Evitar errores comunes es fundamental para el éxito.

Uso de herramientas, velocidades o avances incorrectos

Las herramientas estándar de acero de alta velocidad (HSS) no durarán. Debe usar herramientas hechas de materiales más duros y resistentes al calor, como HSS de cobalto o carburo sólido.

Además, hacer funcionar la máquina a las altas velocidades típicas del acero dulce quemará instantáneamente la herramienta debido a la baja conductividad térmica del acero inoxidable. El enfoque correcto es bajas velocidades superficiales combinadas con una tasa de avance alta y constante.

"Detenerse" durante un corte

Detenerse es cuando una herramienta de corte gira en un lugar sin eliminar activamente material.

Con el acero inoxidable, detenerse incluso una fracción de segundo generará una fricción y un calor inmensos, haciendo que la superficie se endurezca instantáneamente por trabajo hasta un punto en el que puede volverse casi inmaquinable. El principio debe ser: entrar, hacer el corte y salir sin dudarlo.

Refrigerante inadecuado

Dada la incapacidad del material para disipar el calor, un suministro generoso y constante de refrigerante de alta calidad no es opcional, es esencial.

El refrigerante hace dos cosas: extrae el calor de la interfaz herramienta-pieza, preservando la vida útil de la herramienta, y ayuda con la evacuación de las virutas, evitando que las virutas fibrosas causen daños.

Ignorar el grado específico

No todos los aceros inoxidables son iguales. Un grado "de fácil mecanizado" 303 o 416 es mucho más indulgente que un 304 estándar o un 310 de alta temperatura.

Tratar todo el acero inoxidable como un solo material es una receta para la frustración. Siempre identifique el grado específico y consulte sus pautas de mecanizado o soldadura.

Tomar la decisión correcta para su objetivo

El éxito con el acero inoxidable proviene de seleccionar una estrategia que contrarreste directamente sus propiedades desafiantes.

- Si su enfoque principal es el mecanizado: Utilice configuraciones extremadamente rígidas, herramientas de carburo o cobalto afiladas, bajas velocidades, altas tasas de avance y un gran volumen de refrigerante para controlar el calor y evitar el endurecimiento por trabajo.

- Si su enfoque principal es la soldadura: Asegure una limpieza absoluta para eliminar la capa de óxido, use el gas de protección correcto (a menudo una mezcla triple) y controle cuidadosamente el aporte de calor para minimizar la deformación y la distorsión.

- Si su enfoque principal es el conformado: Utilice equipos potentes para superar la alta resistencia inicial y asegúrese de doblar el material en exceso para compensar su importante recuperación elástica.

En última instancia, dominar el acero inoxidable no se trata de luchar contra su naturaleza, sino de respetarla con el conocimiento, las herramientas y las técnicas adecuadas.

Tabla resumen:

| Desafío clave | Por qué es un problema | Solución clave |

|---|---|---|

| Alta tasa de endurecimiento por trabajo | Cada corte endurece el material, acelerando el desgaste de la herramienta. | Utilice herramientas de carburo afiladas, altas tasas de avance y evite detenerse. |

| Baja conductividad térmica | El calor se concentra en el corte, sobrecalentando rápidamente las herramientas. | Aplique abundante refrigerante y utilice velocidades de corte más bajas. |

| Alta ductilidad | Produce virutas gomosas y fibrosas que pueden dañar la pieza de trabajo. | Asegure una evacuación eficaz de las virutas y utilice una geometría de herramienta adecuada. |

| Capa de óxido resistente | La capa superficial dura provoca un rápido desgaste inicial de la herramienta. | Utilice materiales de herramienta robustos y asegure una preparación adecuada de la superficie. |

¿Tiene dificultades con la fabricación de acero inoxidable? KINTEK se especializa en proporcionar equipos de laboratorio de alto rendimiento y consumibles adaptados a materiales desafiantes como el acero inoxidable. Nuestra experiencia garantiza que tenga las herramientas y el soporte adecuados para lograr resultados precisos y eficientes. Contacte a nuestros expertos hoy mismo para descubrir cómo podemos mejorar las capacidades de su laboratorio y optimizar su flujo de trabajo.

Guía Visual

Productos relacionados

- Tamices de laboratorio y máquinas tamizadoras

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Molino de Cilindros Horizontal de Laboratorio

- Gabinete de Molino Planetario de Laboratorio Máquina de Molienda Planetaria de Bolas

La gente también pregunta

- ¿Cuánto tiempo debe tardar un horno en calentarse? Entendiendo la secuencia de encendido normal de 1 a 3 minutos

- ¿Cómo funciona un horno de cinta continua durante el recocido de electrodos de Pt? Escalando el rendimiento catalítico

- ¿Cuáles son los contaminantes en el aceite de pirólisis de plástico? Gestión de impurezas para el éxito comercial

- ¿Cuál es el proceso de sinterización en química? Una guía paso a paso para la fusión en estado sólido

- ¿Cuáles son los 5 usos comunes del molibdeno? Mejora del acero, aleaciones y rendimiento a altas temperaturas

- ¿Es el aceite de pirólisis un biocombustible? Entendiendo su potencial como fuente de energía renovable

- ¿Cuáles son las desventajas de un compresor de tornillo? Compromisos clave a considerar antes de comprar

- ¿Qué afecta el rango de fusión? Comprenda el papel crítico de la pureza y la estructura