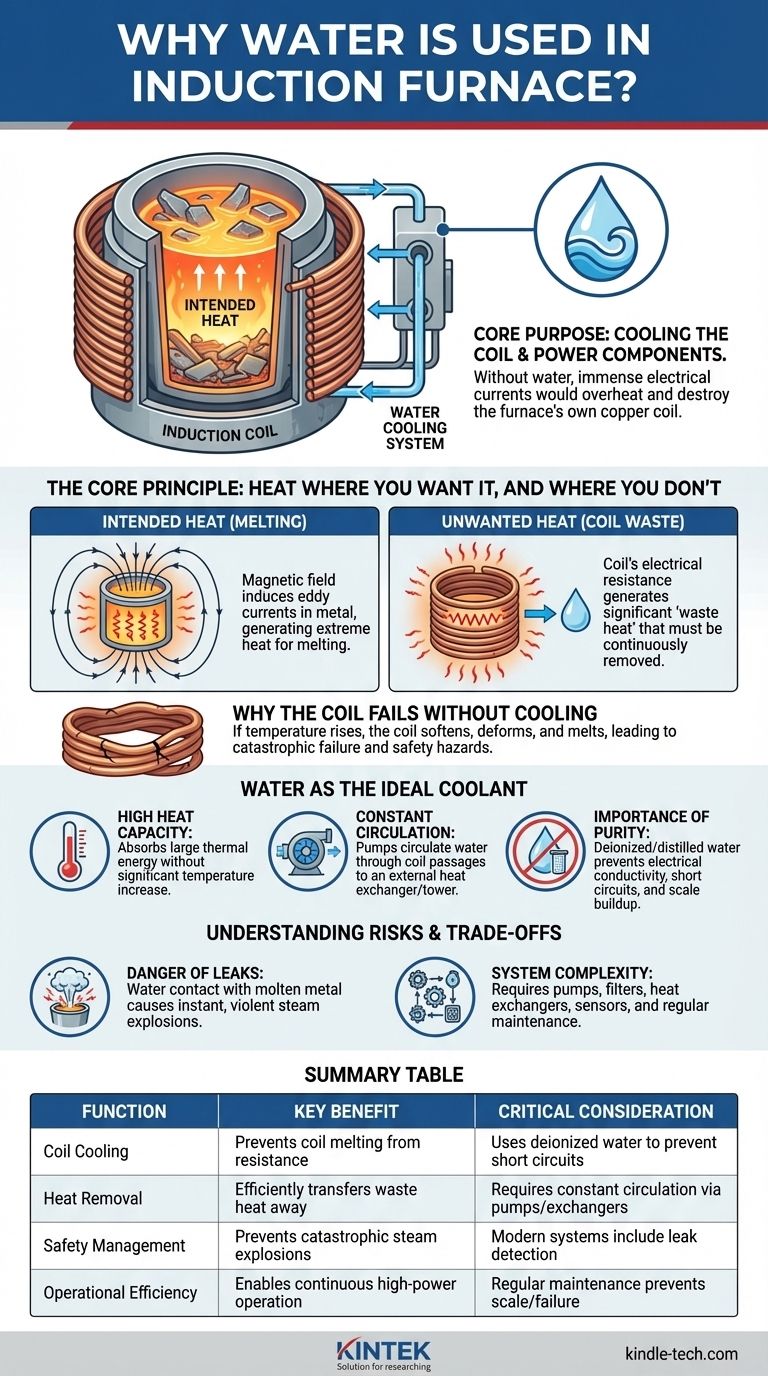

En esencia, el agua se utiliza en un horno de inducción con un único propósito crítico: enfriar la bobina de inducción y los componentes de suministro de energía. Sin un flujo continuo de agua de refrigeración, las inmensas corrientes eléctricas utilizadas para generar el calor de fusión harían que la bobina de cobre del propio horno se sobrecalentara y se destruyera rápidamente.

El principal malentendido es que el agua está involucrada en el proceso de fusión. En realidad, el agua actúa como un sistema de eliminación de calor, gestionando el enorme calor residual generado por los componentes eléctricos, que es un subproducto inevitable del proceso de inducción.

El Principio Central: Calor Donde Lo Desea, y Donde No Lo Desea

Para comprender la necesidad de agua, primero debe distinguir entre el calor deseado y el calor no deseado generado dentro de un sistema de horno de inducción.

Cómo Funciona el Calentamiento por Inducción

Un horno de inducción funciona haciendo pasar una corriente alterna muy alta a través de una gran bobina de cobre. Esto crea un campo magnético potente y cambiante alrededor de la bobina.

Cuando se coloca material conductor, como chatarra metálica, dentro de este campo, el campo magnético induce fuertes corrientes eléctricas (llamadas corrientes de Foucault) dentro del propio metal. La resistencia del metal a estas corrientes de Foucault genera un calor extremo, lo que provoca su fusión.

La Fuente del Calor No Deseado: La Bobina

El mismo principio que calienta el metal se aplica, en menor medida, a la bobina de cobre. Aunque el cobre es un excelente conductor, todavía tiene algo de resistencia eléctrica.

La gran cantidad de corriente que fluye a través de la bobina genera una cantidad significativa de "calor residual" debido a esta resistencia. Si este calor no se elimina continuamente, la temperatura de la bobina aumentará sin control.

Por Qué Falla la Bobina Sin Refrigeración

La bobina de cobre es el corazón del horno. Si su temperatura sube demasiado, se ablandará, se deformará bajo las fuerzas magnéticas y, en última instancia, se fundirá.

Esto provocaría un fallo catastrófico del horno, lo que podría causar un cortocircuito y crear un grave peligro para la seguridad. La refrigeración por agua es la medida activa que evita que esto suceda.

El Agua como Refrigerante Ideal

El agua se elige como medio de refrigeración por varias razones prácticas y científicas. Es el componente esencial que permite que el horno funcione de forma segura y continua a alta potencia.

Alta Capacidad Calorífica

El agua tiene una capacidad calorífica específica muy alta, lo que significa que puede absorber una gran cantidad de energía térmica sin un aumento significativo de su propia temperatura. Esto la hace extremadamente eficaz para transferir calor lejos de la bobina.

Circulación Constante

El agua en un horno de inducción no está estática. Se hace circular constantemente mediante potentes bombas a través de conductos huecos dentro de la bobina de cobre y los cables de alimentación.

El agua absorbe el calor del cobre, fluye hacia un intercambiador de calor externo o una torre de refrigeración donde libera el calor a la atmósfera, y luego se bombea de vuelta al horno para repetir el ciclo.

La Importancia de la Pureza del Agua

Los sistemas industriales casi siempre utilizan agua desionizada o destilada, no agua del grifo. Esto se debe a que el agua del grifo contiene minerales que son eléctricamente conductores y pueden provocar cortocircuitos.

Estos minerales también pueden precipitarse del agua como "sarro" en el interior de los canales de refrigeración de la bobina. Este sarro actúa como aislante, reduciendo drásticamente la eficiencia de la refrigeración y provocando sobrecalentamiento y fallo de los componentes.

Comprender los Riesgos y Compensaciones

Aunque es esencial, el uso de agua en un entorno metalúrgico de alta temperatura introduce desafíos y riesgos específicos que deben gestionarse.

El Peligro de las Fugas

El riesgo más significativo es una fuga de agua. Si el agua de una bobina comprometida entra en contacto con el metal fundido dentro del horno, se convertirá instantáneamente en vapor.

Esta rápida expansión de volumen crea una explosión de vapor, que puede expulsar metal fundido del horno con fuerza violenta, lo que supone un peligro extremo para el personal y el equipo. Los hornos modernos cuentan con sofisticados sistemas de detección de fugas para evitarlo.

Complejidad y Mantenimiento del Sistema

Un sistema de refrigeración por agua añade complejidad. Requiere bombas, filtros, intercambiadores de calor, medidores de flujo y sensores de temperatura.

Cada uno de estos componentes requiere inspección y mantenimiento periódicos para garantizar que el sistema funcione correctamente. Un fallo en cualquier parte del circuito de refrigeración puede forzar un apagado completo del horno.

Aplicar este Conocimiento a sus Operaciones

Comprender el papel del sistema de refrigeración es fundamental para operar y mantener un horno de inducción de forma segura y eficiente.

- Si su enfoque principal es la operación del horno: Trate el sistema de refrigeración por agua como algo tan crítico como la fuente de alimentación. Nunca ignore una alarma de bajo flujo o alta temperatura, ya que a menudo es la primera advertencia de un fallo inminente.

- Si su enfoque principal es el mantenimiento: Su objetivo es garantizar la máxima transferencia de calor. Compruebe periódicamente la acumulación de sarro interno, asegúrese de que la pureza del agua cumple con las especificaciones e inspeccione si hay fugas para evitar tanto la ineficiencia como los accidentes catastróficos.

- Si su enfoque principal es el diseño o la adquisición de sistemas: Un sistema de refrigeración robusto y bien diseñado con detección de fugas fiable es una inversión innegociable en seguridad, tiempo de actividad y la salud a largo plazo del horno.

En última instancia, el agua actúa como el guardián silencioso que permite la potencia controlada y eficiente de la fusión por inducción.

Tabla Resumen:

| Función | Beneficio Clave | Consideración Crítica |

|---|---|---|

| Refrigeración de la Bobina | Evita que la bobina de cobre se funda debido a la resistencia eléctrica | Utiliza agua desionizada para prevenir cortocircuitos |

| Eliminación de Calor | La alta capacidad calorífica transfiere eficientemente el calor residual | Requiere circulación constante a través de bombas e intercambiadores de calor |

| Gestión de la Seguridad | Previene explosiones de vapor catastróficas por contacto agua-metal fundido | Los sistemas modernos incluyen detección de fugas para mayor seguridad |

| Eficiencia Operacional | Permite la operación continua del horno a alta potencia | El mantenimiento regular previene la acumulación de sarro y el fallo del sistema |

Asegure el funcionamiento seguro y eficiente del horno de inducción de su laboratorio con el soporte experto de KINTEK.

Como especialistas en equipos de laboratorio y consumibles, entendemos el papel crítico de los sistemas de refrigeración adecuados en sus operaciones de fusión. Nuestro equipo puede ayudarle a:

- Seleccionar los sistemas de purificación de agua adecuados para mantener la eficiencia de la refrigeración

- Implementar protocolos de mantenimiento para prevenir la acumulación de sarro y las fugas

- Suministrar componentes fiables para el circuito de refrigeración de su horno

No se arriesgue a fallos del equipo o peligros de seguridad: contacte hoy mismo con nuestros expertos para optimizar el sistema de refrigeración de su horno de inducción y proteger sus valiosas inversiones de laboratorio.

Guía Visual

Productos relacionados

- Bomba de Vacío de Agua Circulante para Uso de Laboratorio e Industrial

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Qué tipos de gases puede manejar una bomba de vacío de circulación de agua? Maneje de forma segura gases inflamables, condensables y sucios

- ¿Cuál es el propósito de la cámara de compresión en una bomba de vacío? El corazón de la generación de vacío

- ¿Para qué puedo usar una bomba de vacío? Impulsando procesos industriales desde el envasado hasta la automatización

- ¿Cómo funciona una bomba de vacío de circulación de agua? Descubra el Principio Eficiente del Pistón Líquido

- ¿Por qué una bomba de vacío de circulación de agua es adecuada para manejar gases inflamables o explosivos? Seguridad inherente a través de la compresión isotérmica