Introducción a los hornos rotativos

Los hornos rotativos se erigen como instrumentos industriales versátiles, encendiendo reacciones químicas o cambios físicos mediante el poder del calor. Las industrias que abarcan desde la fabricación de productos de carbono hasta la sinterización industrial se benefician enormemente de sus aplicaciones. Estas maravillas cilíndricas desempeñan un papel fundamental en la utilización sostenible de los residuos forestales en la fabricación de productos de carbono. Además, desempeñan un papel importante en los procesos de sinterización industrial, esenciales para la producción de diversos bienes industriales. Profundicemos en el corazón de los hornos rotatorios, comprendamos sus mecanismos, aplicaciones y cómo impulsan la eficiencia en diversos sectores.

Aplicaciones de los hornos rotatorios

Los hornos rotatorios desempeñan un papel fundamental en diversos procesos industriales, como la fabricación de productos de carbono y la sinterización industrial. A continuación le mostramos sus aplicaciones:

Fabricación de productos de carbono

Los hornos rotatorios son fundamentales en la producción de una amplia gama de productos de carbono, especialmente a medida que crece la demanda de soluciones sostenibles. Entre los productos clave se incluyen:

-

Biocarbón: Producido a partir de materias orgánicas celulósicas como estiércol, residuos de cultivos y cáscaras de coco, el biocarbón ofrece una vía sostenible para utilizar los residuos de productos forestales.

-

Carbón activado: Los hornos rotatorios son los preferidos para producir carbón activado debido a su eficiencia y escalabilidad. Tanto las aplicaciones maduras como las incipientes utilizan hornos rotatorios para fabricar carbón activado.

-

Recuperación de negro de humo: Los hornos rotatorios se utilizan cada vez más para recuperar el negro de humo de los neumáticos usados mediante pirólisis, contribuyendo a la gestión de residuos y a los esfuerzos de recuperación de recursos.

Procesos industriales de sinterización

En entornos industriales, los hornos rotatorios son esenciales para sinterizar diversos materiales, como dolomita y magnesita, y para calcinar piedra caliza, yeso y bauxita. Otras aplicaciones son:

-

Tostación de minerales: Los hornos rotatorios se emplean para tostar una amplia variedad de minerales, apoyando las operaciones de procesamiento de minerales.

-

Producción de hierro esponjoso: Los hornos rotatorios ayudan a reducir los minerales, algo crucial en la producción de hierro esponja.

-

Gestión de residuos: Los hornos desempeñan un papel vital en la incineración de materiales de desecho, la desorción de contaminantes del suelo y la mejora de los minerales de fosfato.

Otras aplicaciones

Más allá de la fabricación de productos de carbono y los procesos de sinterización, los hornos rotatorios se utilizan en diversas aplicaciones, entre las que se incluyen:

-

Procesado de plásticos y cerámica: Los hornos rotatorios facilitan el procesamiento de plásticos, la producción de cerámica y la regeneración de carbón activado.

-

Reciclaje de neumáticos: Los hornos contribuyen a los esfuerzos de reciclaje de neumáticos de desecho convirtiéndolos en productos valiosos.

-

Reciclaje de lodos de depuradora y residuos de madera: Los hornos rotatorios se utilizan para la eliminación de lodos de depuradora y el reciclaje de residuos de madera, promoviendo la sostenibilidad.

Versatilidad e innovación

Los hornos rotatorios demuestran una notable versatilidad, sirviendo tanto como equipo de material de construcción para la producción de cemento como secador rotatorio para la eliminación de humedad. Las carcasas de los hornos están diseñadas para soportar altas temperaturas y tensiones estructurales, garantizando la eficiencia operativa y la longevidad.

A medida que las industrias buscan procesos más eficientes y sostenibles, los hornos rotatorios siguen evolucionando y encontrando nuevas aplicaciones. El trabajo experimental y la investigación en curso impulsan la innovación, dando forma al futuro de las tecnologías de procesamiento térmico.

Tipos de hornos rotativos

Los hornos tubulares rotativos desempeñan un papel crucial en el procesamiento avanzado de materiales, ofreciendo un medio versátil y eficaz de tratamiento térmico. Estos hornos forman parte integral de diversos procesos industriales, proporcionando un control preciso de la temperatura y un calentamiento uniforme. Profundicemos en los principales tipos de hornos rotativos y sus funcionalidades.

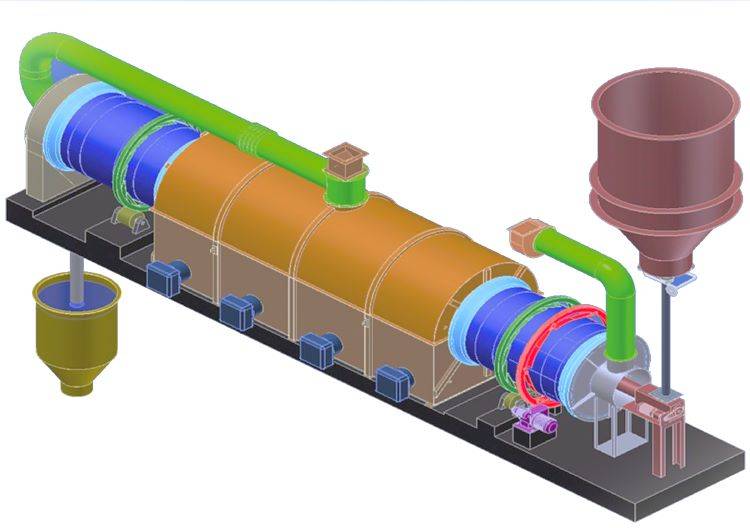

Los hornos tubulares rotativos, como los modelos de combustión indirecta, funcionan como sistemas térmicos continuos, empleando múltiples zonas de control térmico para aplicar calor al material de proceso entrante. Esto se consigue mediante la transferencia de calor desde una fuente de calor, que puede funcionar con gas o electricidad, a un tubo giratorio que contiene los materiales de proceso y las atmósferas. A continuación, el calor se transfiere desde la pared del tubo al lecho de material que se está procesando.

Principio de funcionamiento

Un horno rotatorio, con forma de barril, gira alrededor de su eje durante el tratamiento térmico. Esta rotación facilita la transferencia de la muestra de un extremo del barril al otro. Además, la ligera inclinación del horno permite un movimiento suave de la muestra. A medida que el horno gira, los gases calientes pasan a través de la cámara, facilitando el proceso de tratamiento térmico. Dependiendo de los requisitos de la aplicación, los gases calientes pueden fluir en dirección opuesta o en la misma dirección que la muestra.

Ventajas de los hornos tubulares rotativos

Los hornos tubulares rotativos ofrecen varias ventajas:

-

Versatilidad: Estos hornos pueden quemar combustible pulverizado, sólido, gaseoso o líquido directamente en la sección de trabajo, lo que permite un calentamiento eficaz de diversos tipos de materiales.

-

Calentamiento uniforme: El diseño de los hornos tubulares rotativos garantiza un calentamiento uniforme de los materiales, lo que permite obtener resultados de procesamiento uniformes.

-

Procesamiento fisicoquímico: Estos hornos están diseñados específicamente para calentar materiales sueltos para su procesamiento fisicoquímico, lo que los hace adecuados para una amplia gama de aplicaciones industriales.

-

Clasificación: Los hornos tubulares rotativos se clasifican en función de su método de intercambio de calor (flujo de gas paralelo u opuesto) y su método de transferencia de energía (directa, indirecta o combinada), lo que proporciona flexibilidad en la aplicación.

Tipos de hornos rotativos

Los principales tipos de hornos rotativos incluyen aquellos en los que diferentes tipos de combustible se queman directamente en la sección de trabajo, con gases de calentamiento que fluyen hacia el material a procesar. Estos hornos disponen de un tambor metálico revestido de refractario, montado en un ligero ángulo respecto a la horizontal sobre rodillos de apoyo. El diámetro del tambor puede variar a lo largo de su longitud, y es girado por un motor eléctrico a través de un engranaje reductor y un sistema de transmisión.

Dimensiones y capacidad de producción

Las dimensiones de los hornos rotativos varían ampliamente, con longitudes que oscilan entre 50 y 230 metros y diámetros de 3 a 7,5 metros. La capacidad de producción de un horno rotatorio puede ser considerable, alcanzando hasta 150 toneladas por hora de producto procesado. Existe una tendencia creciente a integrar los hornos rotativos con diversos equipos de intercambio de calor para mejorar la eficiencia, la economía y la reducción de tamaño.

En conclusión, los hornos tubulares rotativos son herramientas indispensables para el procesamiento avanzado de materiales, ya que ofrecen un control preciso de la temperatura, un calentamiento uniforme y versatilidad de aplicación. Sus diversas funcionalidades los convierten en componentes esenciales en diversos procesos industriales, contribuyendo a mejorar la eficiencia y la calidad del producto.

Principios de funcionamiento de los hornos rotatorios

Los hornos rotatorios se basan en la tecnología de tambor rotatorio para procesar materiales. El material se hace girar en un tambor rotatorio, que se calienta interna (calentamiento directo) o externamente (calentamiento indirecto) para calentar el material a la temperatura deseada y provocar la reacción prevista. La(s) temperatura(s) a la(s) que se procesa el material, así como el tiempo de retención (cuánto tiempo se procesa el material) se predeterminan en función de un análisis químico y térmico exhaustivo. El tambor giratorio está sellado a la brecha estacionaria en cada extremo para controlar la atmósfera y la temperatura en el interior del horno para gestionar la(s) reacción(es).

Los hornos rotatorios, a veces denominados calcinadores, funcionan a temperaturas que oscilan entre los 800 y los 2.200 °F y se utilizan ampliamente para llevar a cabo varios procesos térmicos básicos, entre los que se incluyen:

- Secado: Eliminación de la humedad de los materiales.

- Calentamiento: Aumento de la temperatura de los materiales para facilitar las reacciones químicas.

- Reacciones químicas: Provocar transformaciones químicas en los materiales.

Durante su paso por el horno, el material del lecho sufre diferentes transformaciones. Una secuencia típica de los procesos que tienen lugar en los hornos largos incluye el secado, el calentamiento y las reacciones químicas que abarcan una amplia gama de temperaturas. La configuración más común es la de flujo en contracorriente, en la que los flujos de lecho y gas son en direcciones opuestas, aunque el flujo en cocorriente puede utilizarse en algunos casos, por ejemplo, los secadores rotativos.

Ventajas de los hornos rotativos

Funcionamiento y adopción sencillos

La tecnología de tambor rotativo se emplea en casi todas las industrias imaginables. Con unos principios de funcionamiento sencillos, las máquinas requieren una formación y supervisión mínimas por parte del operario. En muchos casos, los operarios ya están familiarizados con el funcionamiento de las máquinas debido a su amplio uso en otros entornos, lo que hace que la adopción sea sencilla y directa.

Longevidad

La sencilla mecánica del horno rotatorio, combinada con su robusta construcción, equivale no sólo a un sistema fiable, sino también a un sistema que resistirá el paso del tiempo. Con un mantenimiento adecuado, los hornos rotatorios pueden proporcionar décadas de procesamiento constante.

Principio de funcionamiento del horno rotatorio

El horno rotatorio se compone de flujo de gas, combustión de combustible, transferencia de calor y movimiento de material. Asegura la combustión completa del combustible, transfiriendo el calor eficazmente al material. A medida que el material recibe el calor, sufre una serie de cambios físicos y químicos, formando finalmente el clinker terminado.

Mantenimiento de los hornos rotatorios

El mantenimiento de los hornos rotatorios es crucial para garantizar un rendimiento óptimo y una larga vida útil. Las inspecciones periódicas, la lubricación y la limpieza son esenciales para evitar averías y mantener la eficiencia. Además, abordar cualquier problema con prontitud puede evitar costosas reparaciones y tiempos de inactividad.

En general, la comprensión de los principios de funcionamiento de los hornos rotatorios y la aplicación de procedimientos de mantenimiento adecuados son clave para maximizar su eficiencia y vida útil.

Hornos de laboratorio: Consideraciones y tipos

Los hornos de laboratorio desempeñan un papel crucial en diversos procesos científicos e industriales, ya que ofrecen un control preciso de la temperatura y las condiciones. Al seleccionar un horno de laboratorio, deben tenerse en cuenta varias consideraciones clave para garantizar un rendimiento y una seguridad óptimos.

Consideraciones clave

-

Temperatura del proceso: Determine el rango de temperatura necesario para sus aplicaciones, teniendo en cuenta tanto las temperaturas máximas como las mínimas. Los distintos tipos de hornos ofrecen distintas capacidades de temperatura, desde el calentamiento estándar hasta las aplicaciones de temperatura ultraelevada.

-

Requisitos de control: Evalúe el nivel de control necesario para sus procesos, incluida la estabilidad de la temperatura, la uniformidad en toda la cámara y los ajustes programables. Las funciones de control avanzadas mejoran la eficacia y la reproducibilidad.

-

Dimensiones de la cámara: Evalúe las dimensiones internas de la cámara del horno para acomodar cómodamente el tamaño de sus muestras. Tenga en cuenta el volumen y la forma de las muestras para garantizar un calentamiento uniforme y una utilización eficiente del espacio.

Tipos de hornos de laboratorio

Hornos de mufla

- Ideales para aplicaciones de alta temperatura como pruebas de ignición, tratamiento térmico de piezas de acero y análisis gravimétricos.

- Ofrecen un control preciso de la temperatura y un calentamiento uniforme, adecuados para diversos procesos de investigación e industriales.

Hornos de cenizas

- Diseñados para determinar el contenido de cenizas en materiales como combustibles destilados, aceites crudos, aceites lubricantes y ceras.

- Proporcionan entornos de combustión controlada para procesos precisos de calcinación y análisis de residuos.

Hornos tubulares

- Comúnmente utilizados en laboratorios educativos, gubernamentales e industriales para procesos de purificación y síntesis.

- Ofrecen un calentamiento uniforme a lo largo del tubo, adecuado para procesos continuos y reacciones controladas.

Funciones de seguridad

- Funciones de autodiagnóstico: Garantizan la estabilidad mecánica y la seguridad con funciones como la detección de errores del sensor, la prevención automática del sobrecalentamiento y la desconexión por fallo del relé principal.

- Mecanismos de seguridad: Busque modelos con funciones de bloqueo de teclas, disyuntores de fugas a tierra y recuperación automática tras fallos de alimentación para evitar accidentes y garantizar la fiabilidad operativa.

Opciones de personalización

- Sistema de escape: Esencial para que los procesos térmicos controlen las emisiones de gases y mantengan un entorno controlado.

- Dispositivos de carga de gas: Añada dispositivos de carga de gas N2 con caudalímetros para aplicaciones de atmósfera controlada.

- Comunicación y control: Incorpore adaptadores de comunicación externa, terminales para salidas de temperatura y alarma, y funciones de seguimiento de eventos para la supervisión y el control del proceso.

La personalización de su horno de laboratorio según requisitos específicos mejora su funcionalidad y garantiza un rendimiento óptimo en entornos de investigación, pruebas y producción.

Conclusión

Los hornos de pirólisisson activos indispensables en diversas industrias, ya que ofrecen soluciones versátiles para la gestión de residuos, la producción química y la investigación científica. La comprensión de las diversas aplicaciones y tipos de reactores de pirólisis subraya su importancia en la promoción de la sostenibilidad y la eficiencia de los recursos en diferentes sectores.

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

Artículos relacionados

- Dominio de los hornos rotatorios: Guía completa de funcionamiento, aplicaciones y mantenimiento

- Hornos rotativos: Procesado avanzado de materiales y aplicaciones

- ¿Qué es el horno rotatorio de regeneración de carbón activado?

- Hornos rotativos: Guía completa para el procesamiento avanzado de materiales

- Optimización de procesos industriales: Soluciones para hornos rotatorios y hornos de laboratorio