Introducción a los hornos rotatorios y hornos de laboratorio

Los hornos rotatorios y los hornos de laboratorio constituyen la columna vertebral de los procesos industriales modernos, impulsando la eficiencia y la innovación en diversos sectores. En esta introducción, nos adentramos en sus papeles fundamentales, donde los hornos rotatorios facilitan las reacciones de flujo continuo mientras que los hornos de laboratorio permiten tratamientos térmicos precisos. Juntos, optimizan los procesos de tratamiento térmico y ofrecen soluciones personalizadas adaptadas a las necesidades específicas de diversos sectores. Acompáñenos en un viaje para explorar cómo estas tecnologías revolucionan la producción, desde la fabricación de productos de carbono como el biocarbón y el carbón activado hasta la recuperación de metales valiosos, fomentando la sostenibilidad e impulsando el progreso en las prácticas industriales.

Aplicaciones de los hornos rotatorios

Recuperación de componentes y metales valiosos a partir de residuos

Los hornos rotatorios desempeñan un papel fundamental en la recuperación de componentes y metales valiosos a partir de diversos residuos y subproductos de procesos, contribuyendo a los esfuerzos de la economía circular. Estos materiales, que históricamente se destinaban a vertederos o instalaciones de residuos debido a su toxicidad o falta de practicidad, se someten a procesamiento en hornos rotatorios, lo que resulta en la recuperación de componentes valiosos y una reducción significativa del volumen de residuos. Entre las principales aplicaciones se incluyen

- Reciclaje de residuos electrónicos: El cobre, el níquel y otros metales se extraen de los residuos electrónicos (e-waste) mediante el procesamiento en hornos rotatorios.

- Utilización de lodos rojos: El hierro, el aluminio y otros metales se recuperan del lodo rojo, un subproducto del procesamiento de la bauxita, mediante hornos rotatorios.

- Regeneración de catalizadores: Los hornos rotatorios se emplean para extraer cobalto, vanadio y otros metales de los catalizadores usados.

- Valorización de cenizas volantes: La alúmina, el oro y otros metales se recuperan de las cenizas volantes mediante procesos de horno rotatorio.

Producción de productos minerales avanzados

Los hornos rotatorios se utilizan ampliamente en la producción de productos minerales avanzados, como gránulos para techos, adsorbentes, rellenos, desecantes y tamices moleculares. Estos hornos facilitan la eliminación de impurezas, la modificación de las propiedades físicas y químicas y la unión de revestimientos y colores a los materiales base.

Tecnología de conversión de plásticos en combustible (PTF)

Dado que la gestión de residuos plásticos es cada vez más crítica, los hornos rotatorios desempeñan un papel vital en la tecnología de conversión de plásticos en combustible (PTF). Mediante la pirólisis, los hornos rotatorios permiten reciclar una amplia gama de tipos de residuos plásticos, convirtiéndolos en combustible o en precursores de productos derivados del petróleo.

Producción de productos de carbono

Los hornos rotatorios son fundamentales en la producción de productos de carbono, incluidos el biocarbón y el carbón activado, derivados de alimentos orgánicos celulósicos como estiércol, residuos de cultivos y cáscaras de coco. Estos hornos son los preferidos para la producción a escala comercial debido a su eficiencia y escalabilidad.

Otras aplicaciones comunes

Además de las aplicaciones ya mencionadas, los hornos rotatorios se utilizan ampliamente en diversos procesos industriales, como por ejemplo

- Tostación de minerales

- Sinterización de materiales como dolomita y magnesita

- Reducción de minerales en la producción de hierro esponja

- Calcinación de piedra caliza, yeso y bauxita

- Incineración de residuos

- Desorción de contaminantes del suelo

- Valorización de minerales fosfatados

- Recuperación de cal residual

- Activación de catalizadores

- Procesado de cerámica

- Regeneración de carbón activado

- Reciclado de neumáticos usados

- Eliminación de lodos de depuradora

- Reciclaje de residuos de madera

Doble funcionalidad: El horno rotatorio como secador

Más allá de sus aplicaciones primarias, los hornos rotatorios sirven como secadores eficientes, eliminando el agua y el contenido de humedad de las sustancias sólidas mediante la introducción de gases calientes en una cámara de secado. Las carcasas de los hornos están diseñadas para ser estructuralmente robustas con revestimientos no conductores, capaces de soportar altas temperaturas y minimizar las pérdidas térmicas.

Los hornos rotatorios se han convertido en herramientas indispensables en diversos procesos industriales, contribuyendo a la eficiencia y la sostenibilidad. A medida que siguen surgiendo nuevas aplicaciones, la investigación y el desarrollo continuos son esenciales para aprovechar aún más el potencial de la tecnología de hornos rotatorios.

Optimización de los procesos de tratamiento térmico

En el ámbito de los procesos de tratamiento térmico, comprender los matices entre cocción y sinterización es crucial para optimizar la producción industrial. Profundicemos en las diferencias entre estos procesos y exploremos cómo afectan al diseño y funcionamiento de los distintos equipos de tratamiento térmico.

Cocción vs. Sinterización

En la bibliografía se suelen utilizar dos términos, "cocción" y "sinterización", para describir el tratamiento térmico de la cerámica. El término "cocción" suele referirse a procesos caracterizados por condiciones de calentamiento complejas. Esta complejidad se encuentra a menudo en los procesos tradicionales de fabricación de cerámica con materiales como la arcilla. Además, la cocción abarca procesos en los que numerosas variables influyen en las propiedades finales del producto. Por otro lado, "sinterización" se emplea para describir procesos menos complejos con condiciones bien definidas y parámetros controlables.

Importancia de controlar los procesos de tratamiento térmico

Conseguir una calidad constante y las características deseadas del material requiere un control preciso de los procesos de tratamiento térmico. Se emplean diversas técnicas, como el recocido, la cementación en caja, el refuerzo por precipitación, el revenido y el temple, para modificar o conseguir propiedades específicas en distintos materiales, sobre todo metales. Los analizadores de gases desempeñan un papel crucial en la supervisión y el control de estos procesos para garantizar unos resultados óptimos.

Utilización de la calorimetría diferencial de barrido (DSC) y el análisis térmico diferencial (DTA)

Los instrumentos DSC y DTA son herramientas inestimables para analizar los procesos de tratamiento térmico. Estos instrumentos proporcionan información sobre los requisitos de calor para las reacciones y los perfiles de temperatura de los materiales durante el calentamiento. Al comprender estas características térmicas, los operadores pueden optimizar los parámetros del proceso y garantizar un tratamiento térmico eficaz.

Análisis de la composición química para el diseño de hornos rotatorios

La composición química de los materiales influye profundamente en el diseño y el funcionamiento de los hornos rotatorios. Varios factores, incluidas las reacciones de combustión y las condiciones ambientales requeridas, requieren un profundo conocimiento de la química de los materiales. Este conocimiento informa el diseño de hornos capaces de soportar altas temperaturas y facilitar reacciones específicas. Además, orienta las decisiones relativas al tratamiento de los gases de escape para mitigar el impacto medioambiental.

Análisis químicos y térmicos exhaustivos en el dimensionamiento y diseño de hornos rotatorios

El diseño de un proceso de horno rotatorio requiere análisis químicos y térmicos exhaustivos de los materiales implicados. Cada material se comporta de forma diferente en el horno y experimenta diversas reacciones a distintas temperaturas. Estos datos son esenciales para determinar los parámetros de diseño del horno, como las dimensiones y las condiciones de funcionamiento. Al conocer las características de los materiales, como los puntos de fusión, las tendencias de vaporización y los comportamientos de combustión, los ingenieros pueden adaptar los diseños de los hornos para cumplir eficazmente los requisitos del proceso.

En resumen, la optimización de los procesos de tratamiento térmico implica un conocimiento exhaustivo de las características de los materiales, un control preciso de los parámetros del proceso y un diseño informado del equipo de tratamiento térmico. Aprovechando técnicas analíticas avanzadas y teniendo en cuenta los entresijos de la cocción y la sinterización, las industrias pueden lograr una calidad constante y mejorar la eficiencia de sus procesos de producción.

Personalización y características de los hornos de laboratorio

Los hornos de laboratorio desempeñan un papel fundamental en diversas industrias, facilitando procesos como el tratamiento térmico, los ensayos de materiales y la investigación. Comprender las opciones de personalización y las características clave es esencial para seleccionar el horno adecuado para satisfacer los requisitos específicos de la aplicación.

Tamaño del crisol

El tamaño del crisol es primordial en la selección de hornos de laboratorio. Los crisoles contienen muestras durante el procesamiento, y es crucial garantizar la compatibilidad con las dimensiones del horno. Seleccione un horno capaz de acomodar el tamaño y la forma de los crisoles necesarios para sus experimentos o procesos de producción.

Opciones de personalización

Muchos hornos de laboratorio ofrecen características de personalización para adaptarlos a las necesidades específicas de la aplicación. Estas opciones pueden incluir

- Adaptador de comunicación externa

- Sistema de escape

- Bandeja de muestras

- Terminal de salida de alarma

- Otras configuraciones especializadas para satisfacer requisitos exclusivos

Control de temperatura

El control de la temperatura es un aspecto crítico del funcionamiento de los hornos de laboratorio. Se emplean diferentes tecnologías para la regulación de la temperatura, entre las que se incluyen:

- Termostatos con simples interruptores de encendido/apagado

- Sistemas avanzados de control de la temperatura para una regulación precisa

- A la hora de seleccionar un horno, tenga en cuenta el rango de temperatura y la estabilidad que requieren sus aplicaciones.

Entrada y salida de aire

Los sistemas ajustables de entrada y salida de aire son esenciales para controlar el ambiente dentro de la cámara del horno. Estos sistemas ayudan a regular los niveles de humedad, eliminar los compuestos orgánicos volátiles (COV) y eliminar los humos generados durante los procesos. Asegúrese de que el horno ofrece una capacidad de tratamiento de aire adecuada para mantener las condiciones deseadas.

Características de seguridad

La seguridad es primordial en los entornos de laboratorio. Al elegir un horno, dé prioridad a los modelos con sólidas características de seguridad para minimizar los riesgos de accidentes y garantizar la protección del operario. Busque características como

- Funciones de autodiagnóstico

- Capacidad de autorrecuperación

- Función de bloqueo de teclas

- Dispositivos de prevención de sobrecalentamiento

- Interruptor de fuga a tierra

Tipos de hornos de laboratorio

Los hornos de laboratorio están disponibles en varios tamaños y configuraciones para adaptarse a diferentes aplicaciones:

- Hornos de sobremesa: Compactos y adecuados para operaciones a pequeña escala

- Hornos de armario: Versátiles y de uso común para una amplia gama de aplicaciones

- Hornos walk-in: Espaciosos e ideales para procesos industriales a gran escala

Opciones de personalización

Dependiendo de los requisitos específicos, puede haber otras opciones de personalización disponibles:

- Sistemas de escape para una ventilación eficaz

- Dispositivos de carga de gas nitrógeno con caudalímetros

- Terminales de salida de temperatura para monitorización

- Adaptadores de comunicación externa para la integración con sistemas externos

- Accesorios para el horno, como bandejas de muestras y placas de suelo

Los hornos de mufla personalizados pueden mejorar significativamente los procesos de desarrollo y ensayo de productos. Considere la posibilidad de añadir accesorios para optimizar el rendimiento y garantizar resultados de alta calidad de su horno de mufla de laboratorio.

Industrias que se benefician de los hornos de laboratorio

Descubra la amplia gama de industrias que se benefician de los hornos de laboratorio, incluidos los sectores cerámico, aeroespacial, de impresión metálica en 3D, minero, pulvimetalúrgico, de fabricación de baterías y de fabricación en general. Descubra cómo los hornos de laboratorio desempeñan un papel crucial en los tratamientos térmicos a alta temperatura para diversas aplicaciones.

Muchos de los productos o componentes de los productos que utilizamos a diario se han sometido a pruebas térmicas antes de llegar al mercado. Los nuevos productos y materiales pasan por un extenso proceso de desarrollo que se lleva a cabo en centros de investigación, universidades y laboratorios de fabricantes de alta tecnología. Estas instalaciones utilizan hornos de laboratorio para probar materiales, analizar los efectos del calor en diversos productos y procesar pequeños lotes de productos. Los investigadores y fabricantes prueban y procesan diversos materiales en estos hornos de laboratorio, como cerámica, vidrio, electrónica, plásticos y metales.

Cada uno de estos laboratorios necesita hornos de alta temperatura por diferentes motivos. Por ejemplo, los laboratorios de investigación y desarrollo utilizan hornos de mufla para desarrollar nuevos productos, mientras que los laboratorios dentales utilizan pequeños hornos industriales para realizar el quemado, la cocción y la sinterización del aglutinante de circonio.

¿Cómo funcionan los hornos de laboratorio?

Los hornos de laboratorio utilizan la transferencia de calor radiante para calentar un elemento colocado dentro de la cámara del horno. Por lo general, proporcionan temperaturas uniformes en toda la cámara y pueden utilizarse para muchas funciones, como el quemado de ligantes, la sinterización y la fusión.

Aplicaciones de producción de hornos de laboratorio

Muchos laboratorios científicos y de productos utilizan hornos de alta temperatura. Los tipos de laboratorios que utilizan hornos de laboratorio van desde laboratorios de investigación y desarrollo hasta laboratorios dentales, laboratorios universitarios y laboratorios de control de calidad.

Casi todas las industrias, incluidas las de automoción, aeroespacial, cerámica, electrónica, médica y tecnológica, utilizan instalaciones de investigación para probar productos antes de lanzarlos al mercado. Este tipo de pruebas permite a los fabricantes predecir los resultados y reducir los fallos. Los hornos de laboratorio son versátiles y permiten una serie de aplicaciones de pruebas de laboratorio, como recocido, endurecimiento, sinterización, revenido y procesamiento en atmósfera.

Construidos con materiales refractarios capaces de mantener altas temperaturas sin descomponerse, los hornos de laboratorio proporcionan un entorno de calentamiento continuo para facilitar el procesamiento y ensayo de muestras y materiales. Con frecuencia, los hornos de laboratorio deben funcionar durante meses para completar un conjunto de pruebas.

Revolucionando la producción de productos de carbono

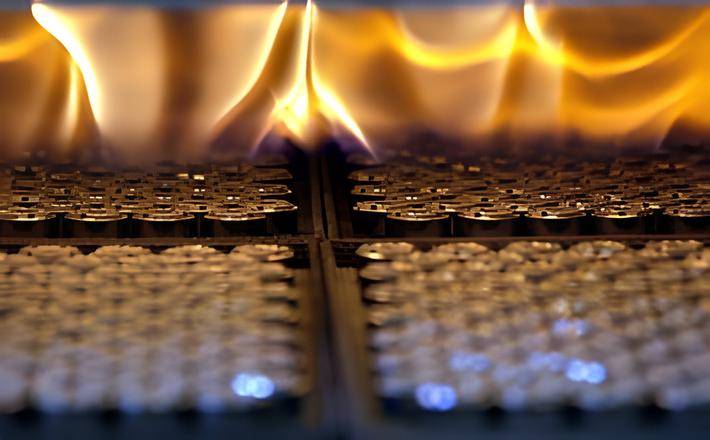

Los hornos rotatorios desempeñan un papel fundamental en la revolución de la producción de productos de carbono, como el biocarbón, el carbón activado y la recuperación de negro de humo a partir de neumáticos usados. A continuación se explica el funcionamiento de los hornos rotatorios y su importancia en las prácticas de gestión sostenible de residuos.

Los hornos rotatorios se basan en una innovadora tecnología de tambor rotatorio para procesar materiales de forma eficaz. El proceso consiste en hacer girar los materiales dentro de un tambor giratorio, que se calienta interna (calentamiento directo) o externamente (calentamiento indirecto) para alcanzar la temperatura deseada y promover las reacciones previstas. El control de la temperatura es fundamental, con valores predeterminados basados en análisis químicos y térmicos exhaustivos. El tambor giratorio está sellado a la brecha estacionaria en cada extremo para regular la atmósfera y la temperatura en el interior del horno, garantizando unas condiciones de reacción óptimas.

Los hornos rotatorios, a menudo denominados calcinadores, funcionan a temperaturas comprendidas entre 800 y 2.200 °F y facilitan diversos procesos térmicos. En el caso de la pirólisis de neumáticos usados, el proceso tiene lugar dentro de un horno indirecto, donde la reacción de pirólisis se desarrolla en tres etapas:

-

Formación del carbón de caucho: Inicialmente, el caucho de los neumáticos se vuelve quebradizo y se separa del acero, dando lugar al carbón de caucho.

-

Separación de aceite y gas: Posteriormente, los componentes de aceite y gas son expulsados del carbón de caucho y retirados del horno.

-

Producción de negro de humo: En la etapa final, el carbón de caucho se transforma completamente en una sustancia similar al negro de humo y se separa de los alambres de acero.

Tras la pirólisis, el negro de humo se somete a otros procesos, como el enfriamiento, la molienda, la granulación y el embalaje para el transporte. Mientras tanto, los alambres de acero se enfrían, compactan y preparan para su transporte a recicladores de acero u hornos de procesamiento.

El funcionamiento del reactor de horno rotatorio de pirólisis se ve facilitado por la rotación, lo que ofrece varias ventajas:

-

Mayor comodidad de carga: El horno rotatorio facilita el transporte de los neumáticos usados de delante hacia atrás, agilizando el proceso de carga.

-

Calentamiento y pirólisis uniformes: Dada la necesidad de calentar los neumáticos usados durante aproximadamente 10-12 horas, la rotación del horno garantiza un calentamiento y una pirólisis uniformes en todo el material.

Además de la pirólisis de neumáticos usados, los hornos rotatorios son fundamentales para producir diversos productos de carbono. Entre ellos se encuentran el biocarbón y el carbón activado, derivados de alimentos orgánicos celulósicos como el estiércol, los residuos de cultivos y las cáscaras de coco. Aunque algunas aplicaciones son aún incipientes y utilizan equipos a pequeña escala, los hornos rotatorios se perfilan como la opción preferida para la producción a escala comercial. Además, muchos productos maduros de carbón activado ya se fabrican y reactivan utilizando hornos rotatorios.

En resumenlos hornos rotatorios representan una piedra angular en la producción sostenible de productos de carbono, facilitando el reciclaje de neumáticos usados, la producción de biocarbón y la fabricación de carbón activado. Su versatilidad y eficiencia los hacen indispensables en los esfuerzos modernos de gestión de residuos y utilización del carbono.

Productos relacionados

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

Artículos relacionados

- Hornos de laboratorio de vacío en la investigación de materiales avanzados

- Horno Eléctrico de Pirólisis de Horno Rotativo: Diseño, funcionamiento y aplicaciones

- Explorando los hornos tubulares rotativos: Una guía completa

- Ciencia de materiales con el horno de vacío de laboratorio

- Presentamos los hornos tubulares de vacío de laboratorio