Descripción general del prensado isostático en frío

Tabla de contenido

- Descripción general del prensado isostático en frío

- Definición y descripción del prensado isostático en frío (CIP)

- Tipos de CIP: Bolsa húmeda y Bolsa seca

- Papel de la calidad del polvo y el diseño de herramientas.

- Prensado isostático de bolsas húmedas: concepto, ventajas y proceso

- Prensado isostático de bolsa seca: idoneidad para la automatización y altos índices de producción

- Comparación del prensado isostático en frío con el prensado con matriz

- Prensado isostático en frío en producción de gran volumen

- Requisitos de proceso y materiales del prensado isostático en frío

- Ventajas y desventajas del prensado isostático en frío para cerámica

- Aplicaciones industriales del prensado isostático en frío

- Comparación del prensado isostático en frío con otras tecnologías de compresión

El prensado isostático en frío (CIP) es un método de procesamiento de materiales mediante la compactación de polvos mediante presión líquida. Es similar al procesamiento de moldes metálicos y se basa en la ley de Pascal, que establece que la presión en un fluido encerrado se transmite por igual en todas las direcciones sin ningún cambio de magnitud.

Definición y descripción del prensado isostático en frío (CIP)

El prensado isostático en frío implica encerrar polvos en un molde de elastómero y aplicar una presión líquida uniforme para comprimir el molde. Esto da como resultado un material sólido muy compacto. CIP se puede utilizar para diversos materiales, como plásticos, grafito, cerámica, metalurgia en polvo y objetivos de pulverización catódica.

Tipos de CIP: Bolsa húmeda y Bolsa seca

Existen dos tipos de prensado isostático en frío:

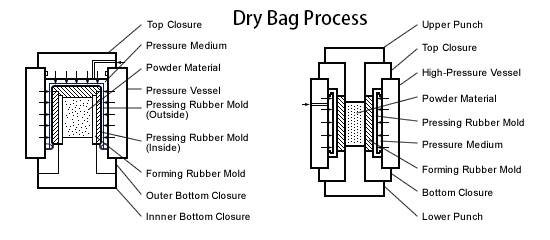

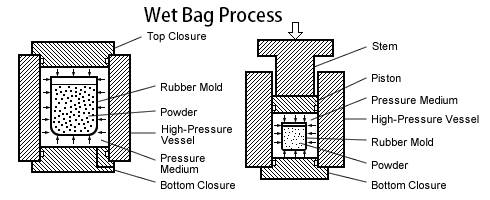

Tecnología de bolsa húmeda: en este proceso, el polvo se llena en un molde y se sella herméticamente fuera del recipiente a presión. Luego, el molde se sumerge en el fluido a presión dentro del recipiente y se aplica presión isostática para comprimir el polvo hasta convertirlo en una masa sólida. La tecnología de bolsa húmeda no es tan común como el otro tipo de CIP, pero se puede utilizar para diversos tamaños y formas de producción.

Tecnología Dry Bag: Este proceso es más adecuado para la automatización y altas tasas de producción. El polvo se llena en un molde y se sella fuera del recipiente a presión, similar al proceso de bolsa húmeda. Sin embargo, el proceso de bolsa seca se presta mejor a la automatización y puede manejar tiradas de producción más largas.

Papel de la calidad del polvo y el diseño de herramientas.

La calidad del polvo utilizado en CIP y el diseño de las herramientas juegan un papel crucial en el éxito del proceso. La calidad del polvo afecta la densidad y la integridad del compacto final, mientras que el diseño de las herramientas garantiza una forma adecuada y una distribución uniforme de la presión.

Prensado isostático de bolsas húmedas: concepto, ventajas y proceso

El prensado isostático de bolsa húmeda implica sumergir un molde sellado lleno de polvo en un fluido a presión. Luego se aplica presión isostática para comprimir el polvo hasta darle una forma sólida. Este método puede acercarse al concepto teórico de prensado isostático, dando como resultado un compacto con densidad uniforme y baja tensión atrapada. El prensado de bolsas húmedas tiene la ventaja de producir compactos que requieren un mecanizado mínimo y presentan poca distorsión cuando se disparan.

Prensado isostático de bolsa seca: idoneidad para la automatización y altos índices de producción

El prensado isostático de bolsa seca es más adecuado para la automatización y altas tasas de producción en comparación con el prensado de bolsa húmeda. El proceso consiste en sellar un molde lleno de polvo fuera del recipiente a presión. Luego, el molde se carga en el recipiente, se presuriza y se descarga para su posterior procesamiento posterior. Aunque el prensado con bolsa seca puede requerir un polvo más costoso y tiene tasas de producción más bajas que otros métodos de compactación, sobresale en automatización y es muy adecuado para tiradas de producción más largas.

En resumen, el prensado isostático en frío (CIP) es un método de compactación de materiales en polvo utilizando presión líquida. Hay dos tipos de CIP: bolsa húmeda y bolsa seca. El prensado de bolsas húmedas logra una densidad uniforme y una baja distorsión, mientras que el prensado de bolsas secas es más adecuado para la automatización y altas tasas de producción. La calidad del polvo y el diseño de las herramientas son consideraciones importantes para una CIP exitosa.

Comparación del prensado isostático en frío con el prensado con matriz

Diferencias entre CIP y troquelado

El prensado isostático en frío (CIP) y el prensado con matriz son dos métodos utilizados para el procesamiento de materiales, cada uno con sus propias ventajas y limitaciones. Comprender las diferencias entre estas dos técnicas puede ayudar a determinar el método más adecuado para aplicaciones específicas.

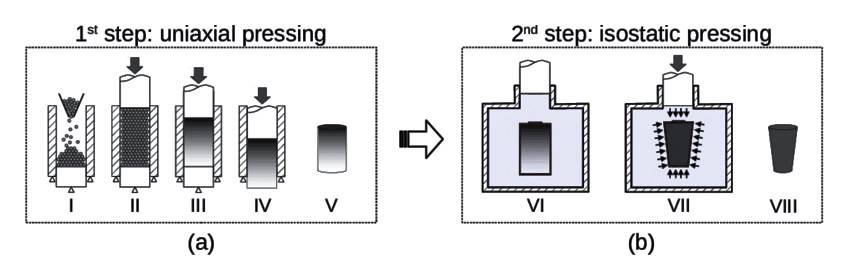

CIP implica comprimir materias primas en polvo en moldes flexibles hechos de materiales elastómeros como uretano, caucho o cloruro de polivinilo. La compresión se realiza a temperatura ambiente y utiliza fluidos como aceite o agua para aplicar presión uniformemente desde todas las direcciones.

Por otro lado, el prensado con matriz, también conocido como prensado uniaxial, implica comprimir polvos secos en una cavidad de matriz utilizando un molde rígido. La compresión normalmente se aplica en una sola dirección, lo que da como resultado densidades no uniformes y posibles distorsiones.

Prensado isostático en frío versus moldeo uniaxial

Ventajas del CIP sobre el prensado uniaxial: formas complejas y distorsiones reducidas

Una ventaja significativa del CIP sobre el prensado con matriz uniaxial es la capacidad de producir componentes de formas complejas. Los moldes flexibles utilizados en CIP permiten la creación de geometrías complejas que serían difíciles de lograr con el prensado. Esto hace que CIP sea particularmente adecuado para aplicaciones que requieren componentes complejos o diseñados a medida.

Además, CIP minimiza las distorsiones y el agrietamiento causados por el empaquetamiento no uniforme de partículas. La presión uniforme aplicada desde todas las direcciones en CIP da como resultado densidades más uniformes y reduce la posibilidad de defectos estructurales. Esto es especialmente crítico para componentes de formas complejas donde las distorsiones pueden comprometer la funcionalidad y la integridad estructural del producto final.

Circunstancias que favorecen el uso de CIP sobre el prensado uniaxial

Si bien tanto CIP como prensado tienen sus ventajas, existen circunstancias específicas en las que CIP es el método preferido:

Formas complejas: al producir componentes con geometrías intrincadas o diseños personalizados, CIP ofrece más flexibilidad y precisión en comparación con el prensado con matriz.

Distorsiones reducidas: si el producto final requiere una alta precisión dimensional y distorsiones mínimas, CIP es el método preferido debido a su aplicación de presión uniforme.

Eliminación del aglutinante de cera: a diferencia del prensado con matriz, CIP no requiere el uso de un aglutinante de cera. Esto elimina la necesidad de operaciones de desparafinado, simplificando el proceso de fabricación y reduciendo costes.

Contracción uniforme durante la sinterización: La densidad verde uniforme lograda mediante CIP da como resultado una contracción más uniforme durante el proceso de sinterización. Esto es fundamental para mantener un buen control de la forma y propiedades uniformes en el producto final.

Formas grandes o pequeñas: CIP se puede utilizar tanto para componentes pequeños como grandes, lo que lo convierte en un método versátil para una amplia gama de aplicaciones.

Es importante señalar que si bien CIP ofrece ventajas en términos de complejidad de forma y distorsiones reducidas, el prensado con matriz aún puede ser más adecuado para ciertas aplicaciones. El prensado con troquel suele preferirse para componentes de formas simples, como baldosas delgadas, donde se pueden lograr excelentes resultados.

En conclusión, comprender las diferencias entre el prensado isostático en frío (CIP) y el prensado con matriz es crucial para elegir el método más apropiado para aplicaciones específicas de procesamiento de materiales. CIP se destaca en la producción de componentes de formas complejas con distorsiones reducidas, ofreciendo ventajas en términos de flexibilidad de forma y control dimensional. Sin embargo, es posible que aún se prefiera el prensado con matriz para ciertas aplicaciones, especialmente aquellas que requieren altas tasas de producción y componentes de formas simples.

Prensado isostático en frío en producción de gran volumen

Papel del CIP en la fabricación de cerámicas de alúmina

El prensado isostático en frío (CIP) es una tecnología a base de polvo, de forma casi neta, que se utiliza para la producción de componentes metálicos y cerámicos. Se ha utilizado comúnmente para procesar cerámicas, particularmente cerámicas de alúmina. CIP permite la fabricación de componentes de formas complejas que están más allá de las capacidades del prensado uniaxial. El proceso implica sellar materiales en polvo en un molde de formación con baja resistencia a la deformación, como una bolsa de goma, y aplicar presión líquida para comprimir uniformemente el cuerpo moldeado. La materia prima CIP para cerámicas de alúmina generalmente incluye alúmina Bayer molida simple o alúmina Bayer secada por aspersión. Este método se utiliza comúnmente en la producción de aisladores de bujías, que son algunos de los componentes cerámicos CIPed con mayor volumen de producción a nivel mundial. Anualmente se fabrican aproximadamente 3 mil millones de aisladores de bujías utilizando CIP.

Uso de CIP en la producción de aisladores de bujías.

Los aisladores de bujías son un excelente ejemplo de la aplicación exitosa de CIP en producción de gran volumen. Estos aislantes juegan un papel crucial en el proceso de encendido de los motores de combustión interna. El uso de CIP permite la producción de aisladores de bujías con formas complejas y alta precisión. Este método garantiza la compresión uniforme del cuerpo moldeado, lo que da como resultado aisladores con densidad y resistencia constantes. El proceso CIP es particularmente adecuado para la producción de aisladores para bujías debido a la necesidad de formas complejas y las limitaciones de otros métodos como el moldeo por inyección. Las propiedades de alto rendimiento y los requisitos de resistencia de las cerámicas de alúmina hacen de CIP una opción ideal para fabricar aisladores de bujías.

Comparación de CIP con otros métodos como el moldeo por inyección

Si bien CIP es un método eficaz para la producción de grandes volúmenes de componentes de formas complejas, el moldeo por inyección se utiliza más comúnmente a nivel industrial. El moldeo por inyección ofrece ventajas como ciclos de producción más rápidos y menores costos. Sin embargo, se prefiere CIP cuando se requieren formas muy complejas y el moldeo por inyección no es práctico. CIP permite la producción de piezas con características cóncavas, huecas y delgadas, lo que lo hace adecuado para aplicaciones donde otros métodos pueden tener dificultades. Además, CIP ofrece ventajas como procesamiento de estado sólido, microestructura uniforme, bajo costo de herramientas y escalabilidad. La capacidad de producir piezas casi en forma con un desperdicio mínimo de material hace que CIP sea una ruta de procesamiento viable para metales y cerámicas en aplicaciones específicas como las industrias aeroespacial y automotriz.

En conclusión, el prensado isostático en frío (CIP) es un método valioso para la producción de grandes volúmenes de componentes de formas complejas, particularmente cerámicas de alúmina. Ofrece ventajas como compresión uniforme, alta precisión y la capacidad de producir piezas con forma casi neta. Si bien el moldeo por inyección se usa más comúnmente, se prefiere CIP cuando se requieren formas muy complejas. La aplicación exitosa de CIP en la producción de aisladores de bujías muestra sus capacidades en la fabricación de componentes de alto rendimiento. En general, CIP es un método confiable y eficiente para satisfacer las demandas de producción de gran volumen en diversas industrias.

Requisitos de proceso y materiales del prensado isostático en frío

Mecanismo de CIP que implica prensado uniforme.

El prensado isostático en frío (CIP) es una tecnología a base de polvo, de forma casi neta, que se utiliza para la producción de componentes metálicos y cerámicos. El mecanismo de CIP implica aplicar presión uniforme a materiales en polvo sellados en un molde de formación con baja resistencia a la deformación, como una bolsa de goma. La presión se transmite uniformemente a toda la superficie del cuerpo moldeado, dando como resultado una pieza compactada y uniforme.

Importancia de la tasa controlada de presurización y despresurización.

En CIP, la tasa de presurización y despresurización es crucial. Un ritmo controlado asegura una compactación uniforme y minimiza el riesgo de defectos en la pieza final. Los cambios rápidos de presión pueden provocar una distribución desigual de la densidad y debilidades estructurales. Por lo tanto, es esencial controlar cuidadosamente la tasa de presurización y despresurización para lograr resultados óptimos.

Automatización y aplicación a gran escala de CIP.

Con los avances en la capacidad de procesos y la pulvimetalurgia, CIP se ha vuelto cada vez más automatizado y adecuado para aplicaciones a gran escala. La automatización en CIP permite mayores volúmenes de producción, un mejor control de procesos y menores costos laborales. La escalabilidad de CIP lo convierte en una opción viable para industrias como la aeroespacial y la automotriz, donde se requiere la producción de piezas metálicas de alto rendimiento.

Equipo de prensado isostático en frío (CIP): ¡comprimiendo el costo de producción!

CIP, o prensado isostático en frío, es un método de procesamiento de materiales utilizado para la compactación de polvos. Se trata de confinar polvos en un molde de elastómero y someterlos a alta presión desde todos los lados. CIP se puede utilizar con una amplia gama de materiales, incluidos metalurgia en polvo, carburos cementados, materiales refractarios, grafito, cerámica, plásticos y más.

Al seleccionar servicios de prensado isostático en frío, es importante considerar las capacidades del material. Se pueden producir diferentes materiales y componentes utilizando CIP, como aleaciones de aluminio y magnesio, carburos, herramientas de corte, carbono y grafito, cerámicas y compuestos. Algunos servicios de prensado isostático en frío se especializan en materiales o procesos específicos, como recubrimientos, depósitos por pulverización térmica, aleaciones de cobre, materiales similares al diamante y más.

El rango de presión y la capacidad de los servicios de prensado isostático en frío también son factores importantes a considerar. La presión operativa máxima requerida para la producción de piezas varía según el material y la geometría de la pieza. El tamaño de la cámara, incluidos el diámetro y la altura, determina la capacidad del proveedor de servicios.

El prensado isostático en frío se realiza a temperatura ambiente utilizando un molde hecho de un material elastómero como uretano, caucho o cloruro de polivinilo. El fluido utilizado en CIP suele ser aceite o agua, y la presión aplicada durante la operación puede oscilar entre 60.000 lbs/in2 (400 MPa) y 150.000 lbs/in2 (1000 MPa). Es importante señalar que CIP puede tener la desventaja de una baja precisión geométrica debido al molde flexible. Sin embargo, el polvo se puede compactar uniformemente mediante CIP y luego el compacto verde se puede sinterizar de manera convencional para producir la pieza final deseada.

Ventajas y desventajas del prensado isostático en frío para cerámica

Beneficios del CIP para cerámicas de alúmina en comparación con otros métodos

El prensado isostático en frío (CIP) es una tecnología a base de polvo, de forma casi neta, que ofrece varias ventajas para la producción de cerámicas, en particular cerámicas de alúmina. En comparación con otros métodos, CIP ofrece los siguientes beneficios:

Son posibles formas más complejas: CIP permite la producción de formas intrincadas y complejas que tal vez no se puedan lograr mediante otros métodos, como el prensado con matriz uniaxial.

Gradientes de presión de prensado reducidos: CIP reduce en gran medida el riesgo de distorsión y agrietamiento durante el proceso de prensado. Esto es beneficioso para mantener la integridad dimensional y la calidad general de los componentes cerámicos.

Bajo costo de molde: CIP es ideal para producir piezas complejas con tiradas de producción pequeñas, ya que requiere un bajo costo de molde. Además, no hay costos de molde para post-CIP, lo que reduce aún más los gastos generales de producción.

Sin limitación de tamaño: a diferencia de otros métodos de formación de cerámica, CIP no tiene ninguna limitación de tamaño aparte de los límites de la cámara de prensa. Esto lo hace adecuado para producir componentes muy grandes, especialmente aquellos con formas complejas. CIP se ha utilizado con éxito para producir componentes que pesan más de 1 tonelada.

Tiempos de ciclo de procesamiento cortos: CIP elimina la necesidad de secar o quemar el aglutinante, lo que resulta en tiempos de ciclo de procesamiento más cortos. Esto permite una producción más rápida y una mayor eficiencia.

Limitaciones de CIP en términos de control dimensional, complejidad de forma y requisitos de polvo

Si bien el prensado isostático en frío ofrece varias ventajas, también tiene ciertas limitaciones, particularmente en términos de control dimensional, complejidad de la forma y requisitos de polvo. Estas limitaciones incluyen:

Control dimensional limitado: Lograr un control dimensional preciso puede ser un desafío con CIP. El molde o funda de elastómero utilizado en el proceso debe ser muy delgado y de espesor uniforme, pero incluso así, es difícil lograr una alta precisión.

Limitaciones de la complejidad de la forma: si bien CIP permite formas más complejas en comparación con el prensado uniaxial, sigue siendo inferior a otros métodos como el moldeo por inyección de polvo (PIM) en términos de complejidad de la forma. PIM ofrece una mayor flexibilidad a la hora de producir formas intrincadas y muy complejas.

Requisitos de fluidez del polvo: los polvos utilizados para CIP deben tener una fluidez excelente. Esto a menudo requiere procesos adicionales como secado por aspersión o vibración del molde durante el llenado para lograr la fluidez necesaria. Esto puede aumentar el costo general y la complejidad del proceso de producción.

A pesar de estas limitaciones, el prensado isostático en frío sigue siendo una opción viable para la producción de cerámicas, especialmente cerámicas de alúmina. Sus ventajas en términos de complejidad de forma, bajo costo de herramientas y capacidad de producir componentes grandes y complejos lo convierten en una opción deseable en determinadas aplicaciones. Sin embargo, es importante considerar los requisitos y limitaciones específicos de CIP al decidir el método de fabricación más adecuado para componentes cerámicos.

Aplicaciones industriales del prensado isostático en frío

Uso de CIP para la producción en masa de cerámicas avanzadas de formas complejas

El prensado isostático en frío (CIP) es una tecnología a base de polvo, de forma casi neta, que se utiliza para la producción de componentes metálicos y cerámicos. Si bien CIP se ha utilizado comúnmente para procesar cerámica, los recientes desarrollos en la capacidad de proceso y la metalurgia de polvos han permitido que también se utilice cada vez más para piezas metálicas de alto rendimiento.

Una de las principales ventajas de CIP es su capacidad para producir piezas con formas complejas y alta precisión. Esto lo hace adecuado para la producción en masa de cerámicas avanzadas que requieren diseños complejos. El proceso permite el procesamiento en estado sólido, lo que da como resultado una microestructura uniforme y excelentes propiedades mecánicas.

Componentes específicos producidos mediante CIP

CIP se puede utilizar para producir una amplia gama de componentes para diversas industrias. Algunos ejemplos comunes incluyen:

Compresión de polvos cerámicos: CIP se usa ampliamente para la consolidación de polvos cerámicos, como nitruro de silicio, carburo de silicio, nitruro de boro, carburo de boro, boruro de titanio y espinela. La tecnología permite la producción de piezas cerámicas de alta densidad con excelentes propiedades térmicas y de resistencia.

Compresión de objetivos de pulverización catódica: CIP también se utiliza para la compresión de objetivos de pulverización catódica, que se utilizan en procesos de deposición de películas delgadas. La tecnología garantiza una densidad uniforme y una excelente adhesión del material objetivo, lo que da como resultado recubrimientos de alta calidad.

Recubrimiento de componentes de válvulas: CIP se puede utilizar para recubrir componentes de válvulas utilizados en motores para reducir el desgaste de los cilindros. El proceso ayuda a mejorar la durabilidad y el rendimiento de los componentes, haciéndolos adecuados para aplicaciones exigentes en las industrias automotriz y aeroespacial.

Papel del CIP en la industria de la alúmina, específicamente en la producción de aisladores de bujías.

En la industria de la alúmina, CIP desempeña un papel crucial en la producción de aisladores para bujías. Los aisladores de bujías son componentes críticos que se utilizan en los motores de combustión interna para transferir electricidad de alto voltaje a las bujías. Deben ser altamente aislantes y resistentes a las altas temperaturas y al estrés mecánico.

CIP se utiliza para consolidar polvos de alúmina y formar aisladores de formas complejas con excelentes propiedades eléctricas y térmicas. El proceso permite la producción de aisladores con microestructura uniforme y de alta densidad, lo que garantiza un rendimiento confiable en entornos de motores exigentes.

En general, CIP ofrece varias ventajas para aplicaciones industriales, incluida la producción en masa de cerámicas complejas, la producción de componentes específicos y su papel en la industria de la alúmina para aisladores de bujías. Su capacidad para producir piezas casi en forma con un mínimo desperdicio de material, combinada con un bajo costo de herramientas y escalabilidad del proceso, lo convierte en una ruta de procesamiento viable para diversas industrias.

Comparación del prensado isostático en frío con otras tecnologías de compresión

Prensado isostático en frío (CIP)

El prensado isostático en frío (CIP) es un proceso de compactación de polvo que se utiliza para obtener piezas teóricamente densas entre un 60 y un 80 % listas para sinterizar. Implica someter un material a una presión uniforme desde todos los lados sumergiéndolo en un medio fluido a alta presión y aplicando presión hidráulica. CIP es particularmente eficaz para dar forma y consolidar materiales en polvo, crear formas intrincadas y lograr una alta densidad verde.

Prensado isostático en frío versus prensado isostático en caliente: una descripción general comparativa

En el ámbito del procesamiento de materiales destacan dos poderosas técnicas: el prensado isostático en frío (CIP) y el prensado isostático en caliente (HIP). Si bien ambos métodos comparten el objetivo de mejorar las propiedades del material, lo hacen en condiciones diferentes y cada uno ofrece ventajas únicas.

El prensado isostático en frío (CIP) implica someter un material a una presión uniforme desde todos los lados, creando formas intrincadas y logrando una alta densidad verde. Es particularmente eficaz para dar forma y consolidar materiales en polvo.

El prensado isostático en caliente (HIP) implica someter un material a alta temperatura y presión simultáneamente para obtener piezas completamente densas. Se utiliza principalmente para cerámicas de ingeniería que requieren propiedades óptimas para aplicaciones de alto rendimiento.

La decisión entre prensado isostático en frío y prensado isostático en caliente depende de los objetivos específicos de su proyecto y de las características de los materiales involucrados.

Introducción de tecnologías de compresión alternativas como la compresión de choque

El prensado en caliente, el prensado isostático en caliente y la extrusión en caliente pueden generar productos que son casi completamente densos. Sin embargo, estos métodos tienden a provocar un engrosamiento de los nanogranos, especialmente durante la preparación de polvos de MA comprimidos. Para superar esto, se han desarrollado y han logrado cierto éxito tecnologías de compresión alternativas con tiempos de calentamiento muy cortos, como la compresión por choque o la compactación por ondas de choque.

La compresión de choque implica la generación de una onda de choque, caracterizada por presiones muy altas, temperaturas medias, tiempos de reacción muy cortos y tasas de deformación muy altas. Esta técnica puede deformar gravemente las partículas, incluso provocando una fusión local, lo que da como resultado muestras completamente densas y compactadas sin crecimiento de grano. Métodos como pistolas de aire comprimido y ondas de choque explosivas, que antes se utilizaban para comprimir polvos del tamaño de una micra, ahora se están utilizando para comprimir nanopolvos.

Aplicación de compresión de choque en la compactación de nanopolvos.

La tecnología de compresión por choque ha demostrado ser eficaz para compactar nanopolvos. Al someter los polvos a ondas de choque cortas y de alta presión, las partículas pueden volverse completamente densas y compactas sin crecimiento de granos. Este método ofrece una solución prometedora para la compresión de nanopolvos, lo que permite la producción de productos totalmente densos y de alta calidad.

En conclusión, el prensado isostático en frío (CIP) ofrece ventajas únicas a la hora de dar forma y consolidar materiales en polvo, mientras que el prensado isostático en caliente (HIP) es adecuado para obtener piezas totalmente densas. Las tecnologías de compresión alternativas, como la compresión por choque, proporcionan una solución para la compactación de nanopolvos, garantizando una alta densidad y calidad en los productos finales. La elección de la tecnología de compresión depende de los requisitos específicos del proyecto y de los materiales involucrados.

Productos relacionados

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

Artículos relacionados

- Comprender el proceso de prensado isostático y sus tipos

- ¿Qué es la máquina de prensado isostático?

- Procesos de producción de varillas cerámicas de circonio: Prensado isostático frente a prensado en seco

- Guía completa de prensado isostático: procesos y características

- Tecnología de prensado isostático: Principios, clasificación y aplicaciones