Panorama de las tecnologías CVD

Introducción a LPCVD, PECVD e ICPCVD

LPCVD, PECVD e ICPCVD son tres tecnologías predominantes de deposición química en fase vapor (CVD), cada una de las cuales se distingue por sus exclusivos métodos de deposición de materiales, especificaciones de equipos y condiciones de proceso. Estas técnicas desempeñan un papel fundamental en diversas industrias, especialmente en la fabricación de semiconductores, donde es esencial un control preciso de la deposición de la película.

LPCVD (deposición química en fase vapor a baja presión) funciona a presión reducida, lo que mejora la difusión del gas y la uniformidad de la película. Este método suele implicar altas temperaturas, lo que facilita la formación de películas densas y de alta calidad. El LPCVD es especialmente favorable por su capacidad de producir películas uniformes sobre grandes sustratos, lo que lo hace ideal para aplicaciones en la industria de semiconductores.

PECVD (deposición química en fase vapor potenciada por plasma)utiliza plasma para activar reacciones en fase gaseosa a temperaturas más bajas. Esta técnica permite velocidades de deposición más rápidas y una mayor flexibilidad del proceso, por lo que es adecuada para una amplia gama de materiales, incluidos el nitruro de silicio y el óxido de silicio. Sin embargo, el plasma puede introducir defectos que afectan a la densidad y la calidad de la película.

El ICPCVD (depósito químico en fase vapor por plasma acoplado inductivamente) representa una forma avanzada de PECVD, caracterizada por una mayor densidad del plasma y una distribución más uniforme de la energía. El resultado es una película de mayor calidad y uniformidad, incluso a presiones y temperaturas más bajas. El ICPCVD es especialmente ventajoso para depositar películas sobre superficies de formas complejas y para aplicaciones que requieren películas de alta calidad a baja temperatura.

Cada una de estas tecnologías ofrece ventajas y retos distintos, lo que las hace idóneas para diferentes aplicaciones dentro de las industrias de semiconductores y microelectrónica. Comprender estas diferencias es crucial para seleccionar el método de CVD más adecuado para las necesidades específicas de fabricación.

LPCVD (Deposición química en fase vapor a baja presión)

Principio del LPCVD

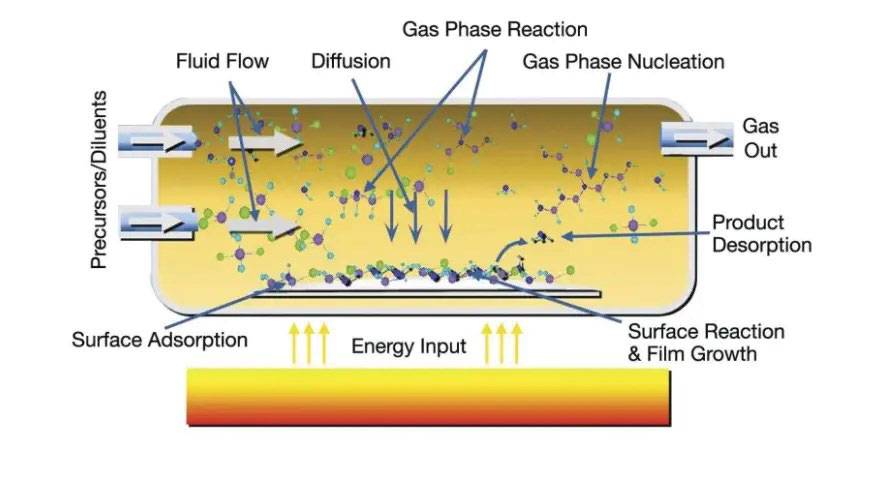

El depósito químico en fase vapor a baja presión (LPCVD) es un proceso especializado de CVD que se realiza a presiones subatmosféricas. El principio fundamental consiste en introducir gases de reacción en un entorno de vacío o baja presión dentro de una cámara de reacción. A continuación, estos gases se someten a altas temperaturas, lo que provoca su descomposición o reacción, formando así una película sólida que se deposita sobre la superficie del sustrato.

Las condiciones del proceso se eligen meticulosamente para garantizar que la velocidad de crecimiento de la película se rija principalmente por la velocidad de reacción de la superficie, que depende en gran medida de la temperatura. Esta dependencia de la temperatura permite un control preciso, lo que se traduce en una uniformidad excepcional en toda la oblea, tanto dentro de una misma oblea como de oblea a oblea, así como en múltiples series. La capacidad de ajustar con precisión la temperatura del proceso optimiza la calidad y el rendimiento de la película, lo que convierte al LPCVD en el método preferido para aplicaciones que requieren películas uniformes de alta calidad.

La versatilidad del LPCVD se extiende a una amplia gama de aplicaciones, incluida la creación de nanoestructuras complejas y otros materiales avanzados. Por ejemplo, el proceso puede adaptarse a la limpieza in situ de tubos de LPCVD, donde se emplea una bobina inductiva dentro de un tubo de cuarzo para generar un plasma. Esta técnica, aunque produce películas más finas, produce un plasma de mayor calidad que los métodos convencionales.

Además, las películas LPCVD pueden adaptarse para que presenten propiedades específicas ajustando las temperaturas del proceso. Esta capacidad de personalización garantiza que las películas cumplan las normas exactas requeridas para diversos sustratos y aplicaciones, desde obleas de silicio hasta diseños más intrincados. El proceso puede calibrarse para conseguir los espesores de película deseados, lo que aumenta aún más su utilidad en ingeniería de precisión y ciencia de materiales.

Características del LPCVD

El LPCVD funciona en un intervalo de temperaturas de 500°C a 900°C y utiliza entornos de baja presión, normalmente de 0,1 a 1 Torr. Esta combinación de alta temperatura y baja presión da como resultado varias características notables:

-

Calidad de la película: Las películas producidas por LPCVD son de alta calidad, con una excelente uniformidad, buena densificación y defectos mínimos. Esto se debe en gran medida al entorno controlado, que reduce la probabilidad de impurezas e inconsistencias.

-

Velocidad de deposición: El proceso de deposición en LPCVD es más lento, lo que contribuye a una menor tasa de deposición en comparación con otros métodos CVD. Aunque esto pueda parecer una desventaja, garantiza que las películas se depositen de forma más completa y uniforme.

-

Homogeneidad: El LPCVD es especialmente adecuado para sustratos de gran superficie, ya que proporciona una deposición uniforme en superficies extensas. Esto lo convierte en el método preferido para aplicaciones que requieren un espesor de película uniforme en áreas amplias.

-

Aplicaciones: La LPCVD se utiliza ampliamente en la industria de semiconductores para depositar diversas capas, como óxidos (SiO₂), nitruros (Si₃N₄) y polisilicio. Su capacidad para producir películas de alta calidad con defectos mínimos lo hace ideal para dispositivos semiconductores intrincados.

En resumen, las condiciones únicas del proceso LPCVD no sólo mejoran la calidad y uniformidad de las películas depositadas, sino que también lo convierten en una técnica versátil para una amplia gama de aplicaciones de semiconductores.

Ventajas y desventajas del LPCVD

Ventajas:

- Alta calidad de la película: El LPCVD funciona en un entorno de baja presión, lo que mejora significativamente la uniformidad y la calidad de las películas depositadas. El resultado es un menor número de defectos y una estructura de película más densa, lo que la hace ideal para aplicaciones que requieren gran precisión y fiabilidad.

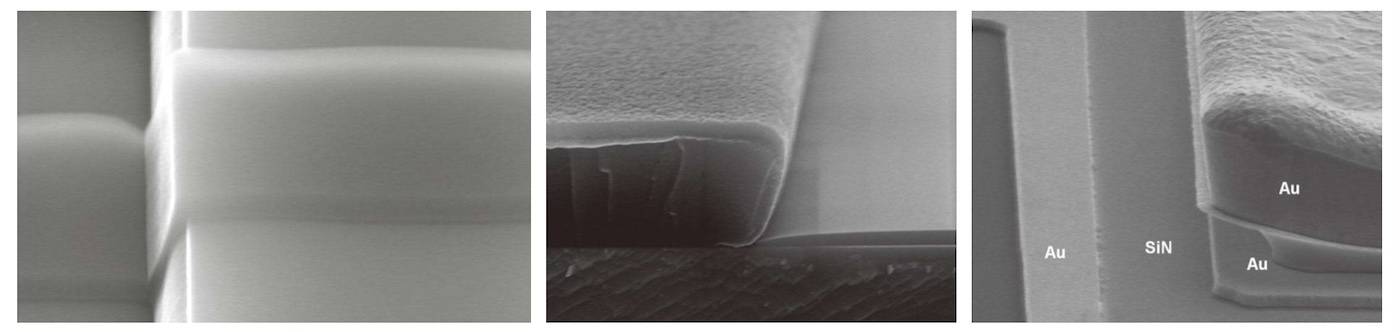

- Cobertura de paso fuerte: El LPCVD destaca en el depósito de películas sobre estructuras tridimensionales complejas, proporcionando una excelente cobertura de las paredes laterales. Esta capacidad es crucial para dispositivos semiconductores complejos en los que es esencial una deposición uniforme de la película.

- Rentabilidad: Los equipos de LPCVD requieren una inversión inicial y unos costes de funcionamiento inferiores a los de otras tecnologías. Esto la convierte en una solución rentable para entornos de producción de gran volumen.

- Compatibilidad con sustratos de gran superficie: El proceso es muy adecuado para sustratos de gran superficie, garantizando una deposición uniforme a través de superficies extensas, lo que es beneficioso para entornos de producción en masa.

Desventajas:

- Requiere altas temperaturas: El LPCVD requiere altas temperaturas, normalmente entre 500 °C y 900 °C, lo que puede ser problemático para los sustratos sensibles a la temperatura. Esta limitación restringe su aplicabilidad en determinados escenarios de procesamiento de materiales.

- Menor productividad: La velocidad de deposición del LPCVD es relativamente lenta, lo que conlleva una menor productividad general. Esto puede ser un inconveniente importante en entornos de fabricación de ritmo rápido en los que un alto rendimiento es fundamental.

- Alto consumo de energía: La necesidad de mantener un entorno de baja presión durante el proceso se traduce en un mayor consumo de energía, lo que se suma a los costes operativos.

- Coste de los consumibles: El uso de numerosos consumibles de cuarzo en el proceso de LPCVD incrementa el coste global, ya que estos componentes necesitan sustitución y mantenimiento periódicos.

- Problemas de metalizado: Existe el riesgo de que se produzca deposición en zonas no objetivo, lo que puede afectar a la consistencia y calidad del producto final. Esto requiere una supervisión y un control cuidadosos durante el proceso.

En resumen, aunque el LPCVD ofrece una calidad de película y una cobertura superiores para sustratos grandes, sus requisitos de alta temperatura y su velocidad de deposición más lenta plantean retos en contextos de fabricación específicos.

PECVD (deposición química en fase vapor mejorada por plasma)

Principio del PECVD

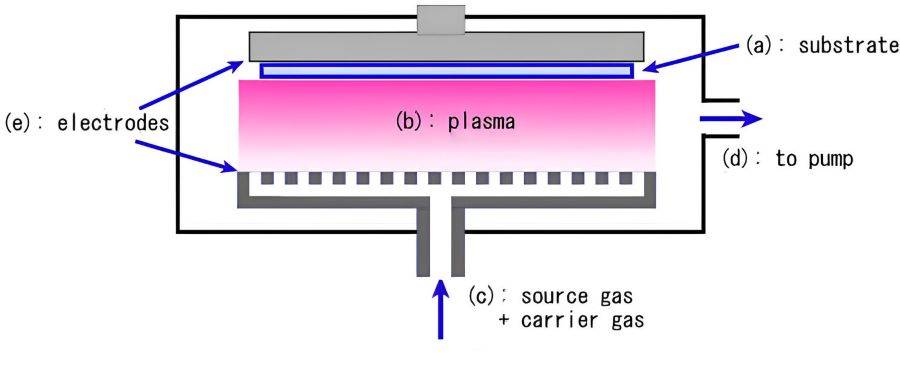

El PECVD (depósito químico en fase vapor mejorado por plasma) emplea plasma a baja temperatura para facilitar las reacciones en fase gaseosa, permitiendo así la deposición de películas finas sobre superficies de sustrato a temperaturas reducidas. Este proceso implica la generación de una descarga luminosa dentro de la cámara de proceso a baja presión de aire, normalmente en el cátodo donde se coloca la muestra. La descarga luminosa sirve para calentar la muestra a una temperatura predeterminada, tras lo cual se introduce una cantidad adecuada de gas de proceso. Este gas se somete a una serie de reacciones químicas y de plasma, que finalmente dan lugar a la formación de una película sólida en la superficie de la muestra.

La clave del proceso PECVD reside en la capacidad del plasma para ionizar y descomponer las moléculas del gas de reacción. Esta ionización proporciona la energía necesaria para disociar el gas precursor, facilitando la formación del depósito. El plasma se genera normalmente a través de un mecanismo de descarga, como RF (radiofrecuencia), DC (corriente continua) o DC pulsada, que ioniza las especies de gas del plasma presentes en la cámara. Este proceso de ionización es crucial, ya que no sólo reduce la temperatura necesaria para la deposición de la película, sino que también mejora la eficacia de las reacciones químicas implicadas.

A diferencia de otras técnicas de CVD, el uso de plasma en el PECVD altera significativamente la dinámica de la reacción. Mientras que los métodos tradicionales de CVD se basan en la energía térmica para impulsar las reacciones químicas, el PECVD aprovecha las partículas energéticas del plasma para iniciar y mantener estas reacciones. Esto no sólo permite temperaturas operativas más bajas, sino que también amplía la gama de materiales que pueden depositarse, lo que hace que el PECVD sea especialmente adecuado para sustratos sensibles a la temperatura.

El proceso se ilustra en la Figura 1, que ofrece una representación visual de cómo el plasma interactúa con el gas de proceso para formar la película deseada. En esta figura se destacan los componentes esenciales del sistema PECVD, incluidos los electrodos, el generador de plasma y la cámara de reacción, cada uno de los cuales desempeña un papel fundamental en el éxito de la deposición de la película.

Características del PECVD

El PECVD funciona a temperaturas relativamente bajas, normalmente entre 200 °C y 400 °C, lo que lo hace muy adecuado para materiales sensibles a la temperatura. El proceso se lleva a cabo bajo un rango de presión de aire controlado, normalmente entre unos cientos de miliTorr (mTorr) y unos pocos Torr, lo que contribuye a su eficacia y versatilidad.

Calidad y uniformidad de la película

Aunque las películas PECVD presentan una buena uniformidad, su densidad y calidad general son generalmente inferiores a las producidas por LPCVD. Esto se debe principalmente a la posibilidad de que se produzcan defectos, como agujeros de alfiler o inhomogeneidades, introducidos por el plasma durante el proceso de deposición. A pesar de estas limitaciones, las películas PECVD son altamente reticuladas y resistentes a los cambios químicos y térmicos, lo que las hace adecuadas para diversas aplicaciones.

Velocidad de deposición y eficiencia

Una de las ventajas significativas del PECVD es su alta tasa de deposición, que se traduce en una mayor productividad. Esta eficiencia se atribuye a la distribución desigual del campo eléctrico delante del cátodo, donde la mayor intensidad de campo eléctrico se produce en la zona de caída del cátodo. Esta región es el dominio de concentración de las reacciones químicas, lo que conduce a una tasa de deposición más rápida y a una menor pérdida de reactivos en las paredes de la cámara.

Parámetros controlables

En comparación con el depósito térmico de vapor químico convencional, el PECVD ofrece una gama más amplia de parámetros controlables. Entre ellos se incluyen no sólo la presión y la temperatura del aire, sino también los métodos de descarga, el voltaje de descarga, la densidad de corriente y los métodos de ventilación. Mediante la optimización de estos parámetros, es posible conseguir materiales compuestos de película fina más excelentes con propiedades específicas como la tensión, el índice de refracción y la dureza.

Aplicaciones típicas

El PECVD se utiliza ampliamente en la deposición de diversos materiales, como orgánicos, nitruro de silicio (Si₃N₄) y óxido de silicio (SiO₂). Su capacidad a baja temperatura lo hace ideal para aplicaciones en dispositivos fotovoltaicos, células solares y la industria microelectrónica. Además, el bajo coste y la alta eficiencia de los polímeros aplicados por plasma han ampliado su uso en revestimientos ópticos y películas dieléctricas.

Ventajas y desventajas del PECVD

Ventajas

El PECVD ofrece varias ventajas convincentes, especialmente en entornos en los que la sensibilidad a la temperatura es un factor crítico. La principal ventaja radica en su capacidad para depositar películas finas a temperaturas significativamente más bajas en comparación con otros métodos de CVD, que suelen oscilar entre la temperatura ambiente y 350°C. Esta capacidad de deposición a baja temperatura es especialmente ventajosa para materiales sensibles a la temperatura, como los plásticos, que de otro modo se degradarían en condiciones de mayor calor.

Además, el PECVD ofrece una alta productividad gracias a su rápida velocidad de deposición, que mejora la eficacia de la producción y la productividad global. Este rápido proceso de deposición se ve facilitado por el uso de plasma, que energiza las moléculas de gas hasta un estado altamente reactivo, lo que permite que se produzcan reacciones químicas a temperaturas más bajas. Esto no sólo acelera el proceso, sino que también permite el dopaje in situ, simplificando el flujo global del proceso.

Otra ventaja destacable es la rentabilidad del PECVD. En comparación con el LPCVD, el PECVD puede reducir tanto los costes de material como los de explotación en determinadas aplicaciones. Esto se debe en parte a los menores requisitos energéticos y a la posibilidad de utilizar precursores menos caros, lo que lo convierte en una opción más económica para muchas industrias.

Desventajas

A pesar de sus numerosas ventajas, el PECVD no está exento de inconvenientes. Uno de los retos más importantes asociados al PECVD es la posibilidad de que el plasma introduzca defectos en la película, como agujeros de alfiler o inhomogeneidades. Estos defectos pueden comprometer la calidad general y la integridad de la película depositada, provocando problemas de rendimiento y fiabilidad.

Además, las películas PECVD pueden sufrir problemas de estabilidad, como el estallido de la película, que puede afectar aún más a la durabilidad y longevidad de las capas depositadas. El equipo utilizado en el PECVD también es relativamente complejo, por lo que requiere un mantenimiento elevado y una depuración frecuente para garantizar un rendimiento óptimo. Esta complejidad aumenta los costes operativos y puede suponer un obstáculo para las instalaciones más pequeñas o menos equipadas técnicamente.

Otra desventaja es la posibilidad de que se produzcan fluctuaciones en la calidad de la película debido a la inestabilidad del plasma. Aunque el PECVD ofrece una buena uniformidad de la película, la calidad y densidad de las películas son generalmente inferiores a las producidas por LPCVD. Esto puede ser un factor limitante en aplicaciones donde la alta densidad y calidad de la película son primordiales, como en la producción de componentes microelectrónicos avanzados.

En resumen, aunque el PECVD ofrece un método versátil y eficaz para la deposición de películas finas, especialmente para materiales sensibles a la temperatura, es esencial sopesar estas ventajas frente a los posibles inconvenientes para tomar una decisión informada basada en los requisitos específicos de la aplicación.

ICPCVD (Deposición química en fase vapor por plasma acoplado inductivamente)

Principio de la ICPCVD

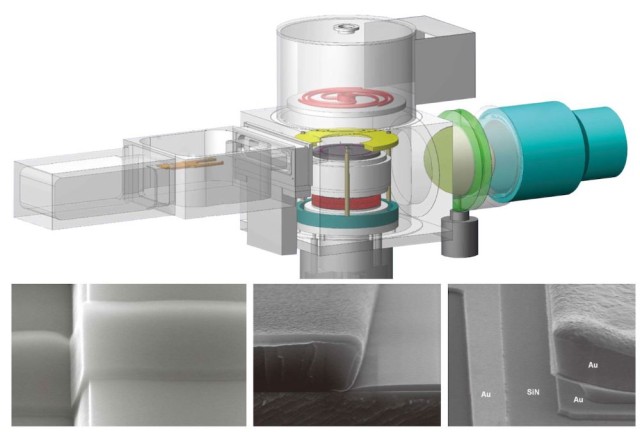

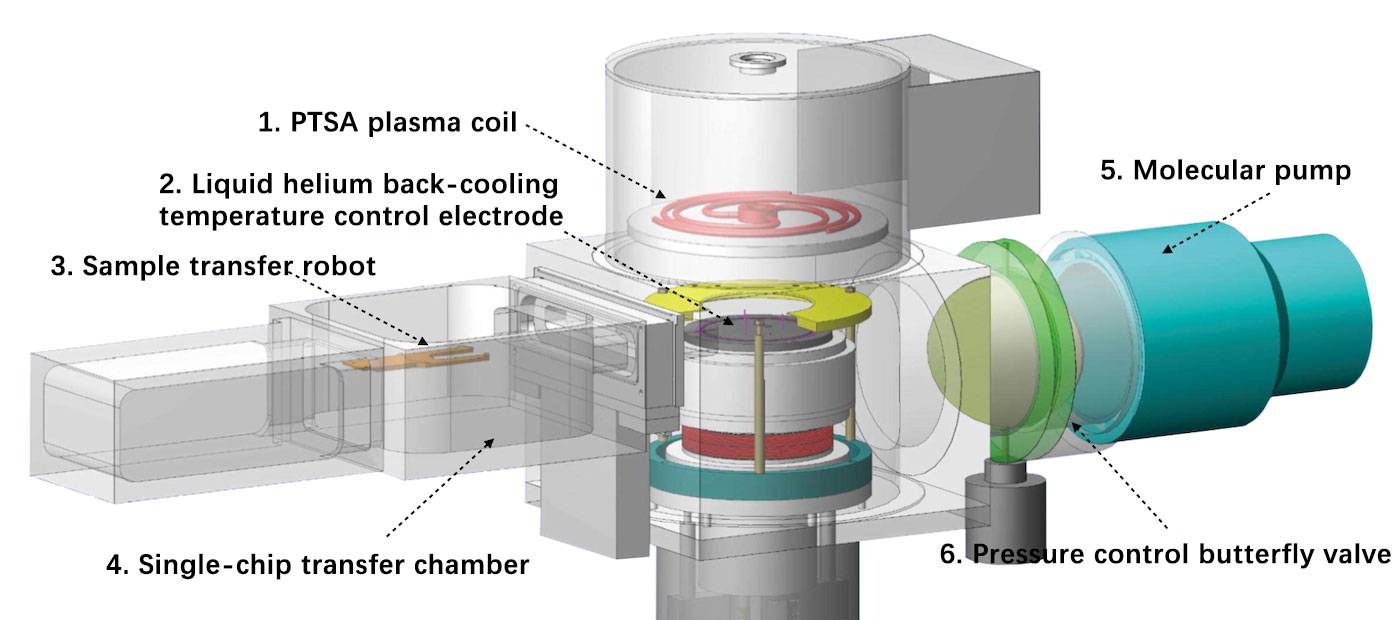

La ICPCVD representa una variante avanzada de la tecnología PECVD, que se distingue por su capacidad de generar un plasma de alta densidad a través de una bobina acoplada inductivamente. Este método aumenta significativamente la densidad del plasma y garantiza una distribución más uniforme de la energía en comparación con los procesos PECVD convencionales. La elevada densidad del plasma en ICPCVD facilita la deposición de películas de alta calidad a presiones y temperaturas notablemente más bajas.

En ICPCVD, la bobina de acoplamiento inductivo desempeña un papel crucial en la creación de un entorno de plasma robusto. Esta bobina, situada normalmente alrededor de la cámara de reacción, induce un fuerte campo electromagnético que ioniza los gases de reacción. El plasma de alta densidad resultante no sólo acelera las reacciones químicas necesarias para la formación de la película, sino que también distribuye la energía uniformemente por la superficie del sustrato. Esta uniformidad es primordial para conseguir propiedades uniformes de la película, como grosor, densidad y adherencia, en todo el sustrato.

Los parámetros operativos del ICPCVD, como la presión y la temperatura, se optimizan para aprovechar las ventajas del plasma de alta densidad. El proceso se lleva a cabo a presiones significativamente más bajas que las utilizadas en el PECVD tradicional, que a menudo oscilan entre 1 y 100 mTorr. Este entorno de baja presión minimiza la aparición de reacciones en fase gaseosa, reduciendo así la probabilidad de defectos y mejorando la calidad de la película. Además, la temperatura del proceso se mantiene muy baja, normalmente entre la temperatura ambiente y 300°C, lo que hace que la ICPCVD sea muy adecuada para materiales sensibles al calor.

La combinación de alta densidad de plasma y distribución uniforme de la energía en ICPCVD ofrece varias ventajas sobre otras técnicas de CVD. En primer lugar, permite la deposición de películas con una calidad y uniformidad superiores, que son esenciales para aplicaciones que exigen una gran precisión y fiabilidad. En segundo lugar, las temperaturas y presiones de trabajo más bajas reducen las tensiones térmicas y mecánicas sobre el sustrato, preservando su integridad estructural y su rendimiento.

En resumen, la ICPCVD destaca como una sofisticada tecnología de CVD que aprovecha el plasma de alta densidad y la distribución uniforme de la energía para depositar películas de alta calidad a presiones y temperaturas más bajas. Esta capacidad la convierte en una herramienta inestimable para aplicaciones que requieren propiedades excepcionales de la película, como en dispositivos optoelectrónicos y materiales con constantes dieléctricas bajas.

1. 1. Bobina de plasma PTSA 2. Electrodo de control de temperatura de retroenfriamiento con helio líquido Robot de transferencia de muestras 4. Cámara de transferencia de un chip 5. Bomba molecular 6. Válvula de mariposa de control de presión

Características de ICPCVD

El proceso de deposición química en fase vapor por plasma de acoplamiento inductivo (ICPCVD) funciona a temperaturas notablemente bajas, que generalmente oscilan entre la temperatura ambiente y 300°C. Esta característica del proceso de baja temperatura lo hace ideal para procesar materiales sensibles a la temperatura, permitiendo la deposición de películas de alta calidad sin dañar el sustrato.

En cuanto al rango de presión del aire, el ICPCVD suele operar entre 1 y 100 mTorr, que es inferior al PECVD. Este entorno de baja presión ayuda a mantener una alta densidad de plasma, lo que mejora la calidad y uniformidad de la película.

La calidad de la película es una de las principales ventajas del ICPCVD, que deposita películas de mayor calidad y uniformidad debido a la alta densidad del plasma. Esta película de alta calidad es ideal para su uso en superficies de formas complejas y garantiza la distribución uniforme de la película en una gran variedad de sustratos.

En términos de velocidad de deposición, ICPCVD se sitúa entre y ligeramente por encima de LPCVD y PECVD, y aunque la velocidad de deposición no es la más rápida, la calidad de las películas depositadas lo compensa.

Las aplicaciones típicas de la ICPCVD incluyen la deposición de películas exigentes en dispositivos optoelectrónicos, como las películas antirreflectantes, y la deposición de materiales con constantes dieléctricas bajas. Estas aplicaciones demuestran la importancia de la ICPCVD en la ciencia de materiales avanzados y en la industria microelectrónica.

Ventajas y desventajas de la ICPCVD

Ventajas:

-

Deposición a baja temperatura: Una de las características más destacadas de la ICPCVD es su capacidad para depositar películas de alta calidad a temperaturas extremadamente bajas, que suelen oscilar entre la temperatura ambiente y los 300 °C. Esto la convierte en la opción ideal para la deposición a altas temperaturas. Esto lo convierte en una opción ideal para materiales sensibles al calor, que de otro modo se degradarían o perderían funcionalidad a temperaturas más altas.

-

Película de calidad superior: El proceso produce películas de excelente uniformidad, densidad y suavidad superficial. Esto se debe en gran medida a la alta densidad del plasma generado por la bobina de acoplamiento inductivo, que garantiza un proceso de deposición más controlado y uniforme.

-

Uniformidad de deposición mejorada: La alta densidad del plasma no sólo mejora la uniformidad de las películas depositadas, sino que también mejora sus propiedades generales. Esto hace que el ICPCVD sea especialmente adecuado para el recubrimiento de superficies de formas complejas y sustratos no uniformes, superando algunas de las limitaciones a las que se enfrentan otros métodos de CVD.

Desventajas:

-

Equipo complicado y mayor coste: La naturaleza sofisticada del equipo ICPCVD, que incluye el sistema de plasma acoplado inductivamente, hace que sea más complejo y caro de configurar y mantener en comparación con otras técnicas CVD.

-

Velocidad de deposición más lenta: Aunque la ICPCVD ofrece muchas ventajas, no está exenta de inconvenientes. Una de las limitaciones significativas es su menor velocidad de deposición, que puede afectar a la eficacia general del proceso, especialmente en entornos de producción de gran volumen.

-

Potencial de daño inducido por plasma: La mayor energía del plasma utilizada en ICPCVD, aunque beneficiosa para conseguir películas de alta calidad, puede a veces introducir una pequeña cantidad de daño en los materiales depositados. Se trata de un compromiso que debe gestionarse cuidadosamente para garantizar la integridad del producto final.

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

Artículos relacionados

- Deposición química en fase vapor mejorada por plasma (PECVD): Una guía completa

- Comprensión de PECVD: una guía para la deposición química de vapor mejorada con plasma

- Una guía completa para el mantenimiento de equipos PECVD

- Una introducción a la deposición química de vapor (CVD)

- Máquinas CVD para deposición de película delgada