Propiedades y características de la circonia

Propiedades físicas y químicas

La circonia (ZrO₂) es conocida por sus excepcionales propiedades físicas y químicas, que la convierten en un material de elección en numerosas aplicaciones industriales. Una de sus características más notables son sus elevados puntos de fusión y ebullición, que superan con creces los de muchas otras cerámicas. Esta estabilidad térmica permite al ZrO₂ soportar temperaturas extremas, lo que lo convierte en un material refractario ideal para procesos como la fusión del vidrio y la fundición del acero.

Además de su resistencia térmica, el ZrO₂ presenta una gran dureza, comparable a la del zafiro y el carburo de silicio. Esta dureza confiere a la zirconia una excelente resistencia al desgaste, crucial para aplicaciones en las que la durabilidad es primordial. A temperatura ambiente, la zirconia se comporta como un aislante, es decir, no conduce la electricidad. Sin embargo, al aumentar la temperatura, experimenta una transición para convertirse en conductor, una propiedad que se aprovecha en ciertos dispositivos electrónicos de alta temperatura.

| Propiedad | Valor/Descripción |

|---|---|

| Punto de fusión | ~2715°C |

| Punto de ebullición | ~4682°C |

| Dureza (escala Mohs) | ~8.5 |

| Conductividad eléctrica | Aislante a temperatura ambiente, conductor a altas temperaturas |

| Conductividad térmica | Baja, lo que la hace útil para revestimientos de barrera térmica |

La combinación de estas propiedades ha llevado al uso extensivo de la zirconia en materiales refractarios desde la década de 1920. Su capacidad para mantener la integridad estructural a altas temperaturas la ha hecho indispensable en industrias que requieren materiales que soporten condiciones extremas.

Formas cristalinas y transformaciones

La circonia pura presenta tres formas cristalinas distintas a presión atmosférica normal, cada una de ellas caracterizada por su disposición estructural y su rango de temperatura únicos. A bajas temperaturas, la circonia cristaliza en el sistema monoclínico, una forma relativamente estable pero susceptible de transformarse bajo tensión térmica. Al aumentar la temperatura, la circonia experimenta una transición de fase al sistema tetragonal, una estructura cristalina más estable a temperaturas moderadas, pero aún propensa a nuevas transformaciones. A temperaturas aún más elevadas, la circonia adopta el sistema cúbico, que es la forma termodinámicamente más estable en estas condiciones.

La transformación entre estas formas cristalinas no es un mero cambio estructural, sino que va acompañada de importantes cambios de volumen. Este fenómeno, conocido como transformación martensítica, puede provocar importantes tensiones internas en el material. Cuando la circonia pasa de la forma monoclínica a la tetragonal, o de la tetragonal a la cúbica, los cambios de volumen resultantes pueden provocar grietas si el material no se estabiliza adecuadamente. Esta inestabilidad es una consideración crítica en la fabricación y aplicación de la cerámica de circonio, ya que afecta tanto a la integridad mecánica como al rendimiento general del material.

Para mitigar el riesgo de agrietamiento durante estas transformaciones, se han desarrollado diversas técnicas de estabilización. Estas técnicas suelen implicar la adición de dopantes, como el óxido de itrio (Y₂O₃) o el óxido de calcio (CaO), que ayudan a estabilizar las fases tetragonal o cúbica a temperaturas más bajas. Mediante el control de la composición y la microestructura de la zirconia, los fabricantes pueden adaptar las propiedades del material para satisfacer requisitos de rendimiento específicos, ampliando así sus aplicaciones en una amplia gama de industrias.

Desarrollo e historia de la cerámica de circonio

Primeros descubrimientos y aplicaciones industriales

La historia del óxido de circonio, desde su extracción hasta sus aplicaciones industriales, es un testimonio del ingenio humano y el progreso tecnológico. Ya en 1789, Martin Heinrich Klaproth, un químico alemán, aisló con éxito el óxido de circonio de las piedras preciosas, marcando un hito importante en la exploración de este material. Sin embargo, el óxido de circonio tardó varias décadas en encontrar su lugar en las aplicaciones industriales.

En la década de 1940 se produjo el primer uso industrial significativo del óxido de circonio, sobre todo en forma de pantallas de lámparas de gas. Esta aplicación puso de relieve sus propiedades únicas, como sus elevados puntos de fusión y su excelente estabilidad térmica, que lo hacían ideal para soportar las altas temperaturas requeridas en la tecnología de la iluminación.

Desde entonces, el óxido de circonio ha ampliado su papel en diversos sectores industriales. Uno de sus usos más notables es el de los materiales refractarios, donde su capacidad para soportar temperaturas extremas sin degradarse es inestimable. Esta propiedad lo ha convertido en un componente esencial en la producción de vidrio y acero, donde sirve de revestimiento protector en hornos y otros entornos de alta temperatura.

Además de su uso en materiales refractarios, el óxido de circonio ha encontrado aplicaciones en colorantes y abrasivos. Su versatilidad y durabilidad lo convierten en la opción preferida para estos fines, contribuyendo al desarrollo de revestimientos y herramientas abrasivas de alto rendimiento.

| Aplicación | Descripción |

|---|---|

| Pantallas de lámparas de gas | Uso industrial inicial en la década de 1940, aprovechando los altos puntos de fusión y la estabilidad térmica. |

| Materiales refractarios | Esenciales en la producción de vidrio y acero, ya que proporcionan protección contra temperaturas extremas. |

| Colorantes | Se utilizan en revestimientos de alto rendimiento para mejorar la durabilidad y la estética. |

| Abrasivos | Preferidos para herramientas abrasivas por su dureza y resistencia al desgaste. |

Los primeros descubrimientos y las posteriores aplicaciones industriales del óxido de circonio subrayan su potencial y versatilidad, allanando el camino para usos más avanzados en la tecnología moderna.

Investigación y avances modernos

Desde 1975, el campo de la cerámica de circonio ha experimentado avances significativos, en gran parte gracias al trabajo pionero del académico australiano K.C. Ganvil. Ganvil introdujo un novedoso concepto que aprovechaba el efecto de volumen generado por las transiciones de fase del ZrO2 para mejorar la tenacidad de la cerámica. Esta idea revolucionaria desencadenó una oleada de investigación e innovación que transformó la cerámica de óxido de circonio de un material de nicho en una potencia estructural.

La transición de fase de la circonia, que implica transformaciones entre los sistemas cristalinos monoclínico, tetragonal y cúbico, presenta retos y oportunidades. Mientras que estas transiciones pueden provocar grietas debido a los cambios de volumen, el enfoque de Ganvil convirtió esta desventaja en una ventaja al controlar estratégicamente estas transiciones para mejorar la durabilidad y resistencia del material. Este enfoque innovador no sólo ha ampliado el ámbito de aplicación de la cerámica de circonio, sino que también ha establecido nuevos estándares para la investigación en ciencia de materiales.

A lo largo de los años, los investigadores se han basado en el trabajo fundacional de Ganvil para desarrollar sofisticados métodos de manipulación de estas transiciones de fase. Se han empleado técnicas como los tratamientos térmicos, el dopaje con estabilizadores y los procesos avanzados de sinterización para optimizar las propiedades mecánicas de la cerámica de circonio. Estos avances han allanado el camino para el uso de este material en entornos de alta tensión, como componentes aeroespaciales, implantes médicos y electrónica de vanguardia.

La investigación activa en cerámica de óxido de circonio también ha llevado al desarrollo de nuevas aplicaciones que antes eran inimaginables. Por ejemplo, la biocompatibilidad y resistencia mecánica del material lo convierten en un candidato ideal para implantes dentales y ortopédicos. Además, su estabilidad térmica y su resistencia a la corrosión han abierto nuevas vías en los sectores químico y energético.

En resumen, la investigación y los avances modernos en cerámica de circonio, catalizados por el concepto pionero de Ganvil, han impulsado el material a la vanguardia de las aplicaciones estructurales. Esta innovación permanente sigue ampliando los límites de lo que puede conseguir la cerámica de óxido de circonio, lo que promete desarrollos aún más interesantes en el futuro.

Métodos de preparación del polvo de óxido de circonio

Métodos físicos

Los métodos físicos para preparar el polvo de zirconia abarcan principalmentepulverización mecánica yliofilización al vacío. Estas técnicas son relativamente sencillas y rentables, lo que las convierte en opciones populares en diversas aplicaciones industriales. Sin embargo, no están exentas de inconvenientes.

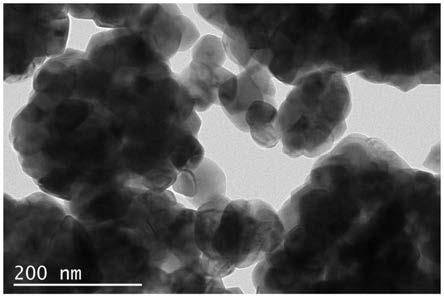

Uno de los retos más importantes asociados a la pulverización mecánica es el problema de ladistribución no uniforme del tamaño de las partículas. Esta heterogeneidad puede dar lugar a inconsistencias en el producto final, lo que puede afectar a su rendimiento y fiabilidad. Además, el proceso de pulverización mecánica puede introducircontaminantes en el polvo, lo que puede comprometer la pureza y la integridad del material de circonio.

La liofilización al vacío, aunque es eficaz para preservar la integridad del material, también presenta limitaciones. Este método se utiliza a menudo para evitar la formación de grandes aglomerados, que pueden ser problemáticos en los pasos de procesamiento posteriores. A pesar de sus ventajas, la liofilización al vacío puede ser un proceso que requiere mucho tiempo y energía.proceso que requiere mucho tiempo y energíaque puede no ser viable para la producción a gran escala.

En resumen, aunque los métodos físicos ofrecen simplicidad y asequibilidad, requieren una consideración cuidadosa para mitigar los problemas relacionados con la uniformidad del tamaño de las partículas y la contaminación.

Métodos químicos

Los métodos químicos para preparar el polvo de zirconia son fundamentales para conseguir una alta pureza y un tamaño de partícula controlado, que son críticos para el rendimiento del material en diversas aplicaciones. Estos métodos incluyen la coprecipitación, la síntesis hidrotérmica, el procesamiento sol-gel, la pirólisis por pulverización a alta temperatura y la deposición química en fase vapor (CVD). Cada técnica ofrece ventajas y retos únicos, lo que contribuye a la versatilidad de la cerámica de circonio.

Co-precipitación

La coprecipitación consiste en la precipitación simultánea de óxidos de circonio y otros metales a partir de una solución. Este método es especialmente útil para crear materiales de óxido complejos con propiedades a medida. Sin embargo, requiere un control preciso del pH, la temperatura y el tiempo de reacción para garantizar una distribución uniforme de las partículas y evitar la aglomeración.

Síntesis hidrotérmica

La síntesis hidrotérmica utiliza agua a alta presión y temperatura para facilitar la formación de partículas de óxido de circonio. Esta técnica es ventajosa para producir zirconia a nanoescala con alta cristalinidad y morfología uniforme. La principal limitación es la necesidad de equipos especializados que puedan soportar altas presiones y temperaturas, lo que hace que su coste sea prohibitivo para algunas aplicaciones.

Procesado sol-gel

El procesamiento sol-gel implica la conversión de una suspensión coloidal (sol) en un gel, que luego se seca y se calcina para formar partículas de zirconia. Este método permite controlar con precisión el tamaño y la morfología de las partículas, por lo que resulta ideal para crear polvos de circonio ultrafinos y de gran pureza. Sin embargo, el largo proceso y el posible contenido orgánico residual pueden ser inconvenientes.

Pirólisis por pulverización a alta temperatura

La pirólisis por pulverización a alta temperatura consiste en pulverizar una solución precursora en una zona caliente donde se somete a una rápida pirólisis para formar partículas de óxido de circonio. Esta técnica es conocida por su capacidad para producir partículas con distribuciones de tamaño estrechas y de gran pureza. La principal limitación es la complejidad del equipo y el elevado consumo de energía que requiere el proceso.

Deposición química en fase vapor (CVD)

La deposición química en fase vapor consiste en la reacción de gases precursores para formar partículas de óxido de circonio sobre un sustrato. Este método es especialmente útil para crear películas finas y revestimientos con una pureza excepcional y un grosor controlado. Sin embargo, el equipo y los costes operativos son elevados, lo que limita su uso generalizado.

En conjunto, estos métodos químicos proporcionan un sólido conjunto de herramientas para la síntesis de polvos de zirconia, cada uno de los cuales responde a necesidades específicas en términos de pureza, tamaño de partícula y morfología. A pesar de sus limitaciones, estas técnicas siguen avanzando, impulsadas por la demanda de cerámicas de circonio de alto rendimiento en diversas industrias.

Procesos de moldeo y sinterización

Técnicas de moldeo

El moldeo de la cerámica de óxido de circonio implica varias técnicas sofisticadas, cada una de ellas adaptada a aplicaciones y retos específicos. Estas técnicas incluyen el prensado en seco, el prensado isostático, el moldeo en caliente, el moldeo por inyección y el moldeo en cinta. Cada método ofrece ventajas y limitaciones únicas, por lo que son adecuados para diferentes escenarios de producción.

Prensado en seco es una técnica habitual en la que el polvo de circonio se compacta a alta presión en una matriz. Este método es especialmente ventajoso por su sencillez y eficacia, lo que lo hace adecuado para la producción en masa de formas sencillas. Sin embargo, puede dar lugar a una densidad no uniforme y requiere un control cuidadoso de los parámetros de prensado para evitar defectos.

Prensado isostático consiste en aplicar la misma presión desde todas las direcciones al polvo de óxido de circonio, lo que garantiza una densidad y una forma uniformes. Esta técnica es ideal para geometrías complejas y puede producir piezas de alta calidad con tensiones internas mínimas. El principal reto reside en la complejidad y el coste del equipo.

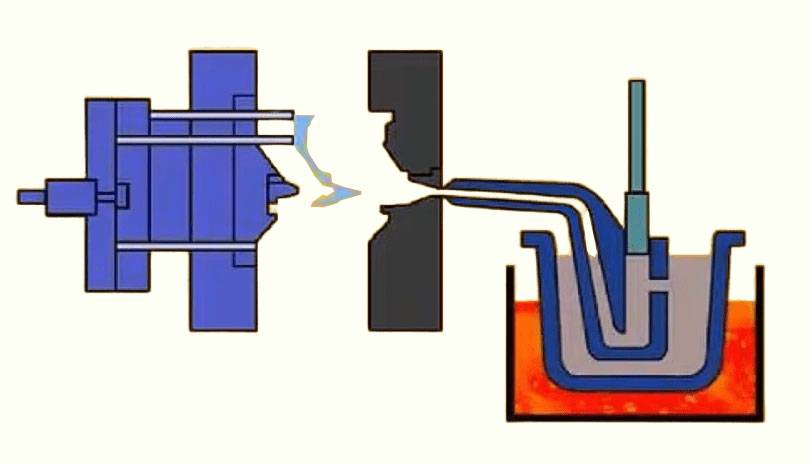

Fundición en caliente se utiliza para crear formas complejas inyectando circonio fundido en un molde a altas temperaturas. Este método permite fabricar componentes detallados y precisos, pero requiere un control exacto de la temperatura y puede consumir mucha energía.

Moldeo por inyección deslizante consiste en mezclar polvo de óxido de circonio con un medio líquido para formar una pasta que se inyecta en un molde. Esta técnica es especialmente útil para producir formas complejas y de paredes finas. Sin embargo, requiere un control cuidadoso de la viscosidad de la lechada y de las condiciones de secado para evitar que se agriete.

Colado en cintaEl colado en cinta, también conocido como colado en cuchilla o colado en barbotina, es un método en el que una lechada de polvo de circonio se extiende en una capa fina y después se seca para formar una cinta flexible. Esta técnica se utiliza mucho en la producción de cerámica multicapa y componentes electrónicos. El principal reto es conseguir un grosor uniforme y evitar defectos durante el proceso de secado.

Cada una de estas técnicas de moldeo desempeña un papel crucial en la producción de cerámica de óxido de circonio, contribuyendo a la versatilidad del material y a su amplio abanico de aplicaciones.

Métodos de sinterización

Las técnicas de sinterización son cruciales para transformar el polvo de óxido de circonio en componentes cerámicos de alta densidad y mecánicamente robustos. Los principales métodos sonsinterización convencional,sinterización por prensado en caliente,sinterización por prensado isostático en calienteysinterización por microondas. Cada técnica ofrece ventajas distintas adaptadas a aplicaciones específicas.

Sinterización convencional es el método más sencillo, ya que consiste en calentar un polvo compactado a la temperatura adecuada sin presión externa. Esta técnica puede ejecutarse en hornos de caja o de tubo, pero requiere una atmósfera controlada para garantizar tanto la seguridad como unos resultados óptimos. Aunque sencillo, el sinterizado convencional puede no producir las densidades más altas o las propiedades más uniformes.

Sinterización por prensado en caliente ySinterizado por prensado isostático en caliente aplican presión durante el proceso de sinterización, lo que mejora significativamente la densidad y homogeneidad del producto final. El prensado en caliente consiste en aplicar presión uniaxialmente, mientras que el prensado isostático en caliente utiliza un gas para aplicar presión uniformemente desde todas las direcciones. Estos métodos son especialmente beneficiosos para alcanzar densidades cercanas a la teórica y minimizar la porosidad.

Sinterización por microondas representa un enfoque más innovador, ya que aprovecha la energía de las microondas para calentar internamente el material. Este método puede acelerar los tiempos de sinterización y reducir potencialmente el consumo de energía en comparación con las técnicas tradicionales. Sin embargo, requiere condiciones específicas y materiales sensibles al calentamiento por microondas.

La elección del método de sinterización depende de las propiedades deseadas del producto final, de la aplicación específica y de las limitaciones del proceso de producción. Cada técnica tiene sus propias ventajas y desafíos, por lo que es esencial seleccionar cuidadosamente el método más apropiado para una aplicación determinada.

| Método de sinterización | Ventajas | Retos |

|---|---|---|

| Sinterización convencional | Sencillo, ampliamente aplicable | Puede no alcanzar las densidades más altas, requiere atmósfera controlada |

| Sinterización por prensado en caliente | Alta densidad, propiedades uniformes | Requiere equipos especializados, puede ser costoso |

| Sinterización por prensado isostático en caliente | Densidad cercana a la teórica, excelente homogeneidad | Complejo y caro, requiere un control preciso de la presión del gas |

| Sinterización por microondas | Tiempos de sinterización más rápidos, ahorro potencial de energía | Requiere materiales sensibles al calentamiento por microondas, condiciones específicas |

Comprender estos métodos de sinterización y sus implicaciones es vital para conseguir las propiedades deseadas en la cerámica de circonio, garantizando su rendimiento en diversas aplicaciones industriales y comerciales.

Aplicaciones de la cerámica de circonio

Usos industriales y comerciales

Las cerámicas de óxido de circonio han encontrado amplias aplicaciones en multitud de industrias, cada una de las cuales aprovecha sus propiedades únicas para mejorar el rendimiento y la durabilidad. En el ámbito de laelectrónica 3Clas cerámicas de óxido de circonio son muy apreciadas por su gran dureza y resistencia al desgaste, lo que las hace ideales para componentes que requieren precisión y longevidad, como carcasas de teléfonos móviles y lentes de cámaras.

En elsector de la maquinarialas cerámicas de óxido de circonio se utilizan por su excepcional estabilidad térmica y resistencia a entornos corrosivos, que son cruciales para componentes expuestos a condiciones extremas. Esto incluye rodamientos, juntas y herramientas de corte que exigen tanto resistencia como fiabilidad.

Laindustria de las comunicaciones ópticas se beneficia de la transparencia de la zirconia en el espectro infrarrojo, lo que permite su uso en fibras ópticas y lentes que facilitan la transmisión de datos a alta velocidad. Además, su inercia química garantiza que estos componentes no se vean afectados por los materiales con los que interactúan, manteniendo la claridad óptica y el rendimiento a lo largo del tiempo.

En las industriasindustrias química y médicalas cerámicas de óxido de circonio se emplean por su biocompatibilidad y resistencia a los ataques químicos. En el procesamiento químico, se utilizan en válvulas y bombas que manipulan fluidos corrosivos, mientras que en aplicaciones médicas, se incorporan a prótesis e implantes debido a su naturaleza no tóxica y a su capacidad para integrarse perfectamente en el tejido humano.

Ensectores del automóvil y la aviación también hacen un uso importante de la cerámica de circonio. En los automóviles, se encuentran en componentes de motores que requieren una gran resistencia térmica y mecánica, como turbocompresores y sistemas de escape. En la aviación, la cerámica de circonio se utiliza en álabes de turbinas y otras piezas críticas que deben soportar las temperaturas y presiones extremas del vuelo, garantizando tanto la seguridad como la eficiencia.

| Industria | Ejemplos de aplicación | Propiedades clave utilizadas |

|---|---|---|

| Electrónica 3C | Carcasas de teléfonos móviles, lentes de cámaras | Alta dureza, resistencia al desgaste |

| Maquinaria | Rodamientos, juntas, herramientas de corte | Estabilidad térmica, resistencia a la corrosión |

| Comunicaciones ópticas | Fibras ópticas, lentes | Transparencia infrarroja, inercia química |

| Química y medicina | Válvulas, bombas, prótesis, implantes | Biocompatibilidad, resistencia química |

| Automoción y aviación | Turbocompresores, sistemas de escape, álabes de turbina | Resistencia térmica, resistencia mecánica |

Estas diversas aplicaciones subrayan la versatilidad y robustez de la cerámica de circonio, posicionándola como un material crítico en los sectores industrial y comercial modernos.

Desarrollo futuro

El desarrollo futuro del polvo de óxido de circonio está preparado para evolucionar hacia la consecución de una mayor pureza, tamaños de partícula ultrafinos y una mayor estabilidad, todo ello evitando la aglomeración y garantizando una excelente uniformidad. Esta progresión no es un mero perfeccionamiento de las propiedades existentes, sino un avance estratégico destinado a desbloquear nuevas funcionalidades y expandirse a campos hasta ahora inexplorados.

A modo de ejemplo, consideremos las posibles aplicaciones en el sector biomédico. Los polvos ultrafinos de circonio de gran pureza podrían ser decisivos en el desarrollo de implantes biocompatibles con propiedades mecánicas superiores, como implantes dentales y prótesis ortopédicas. La ausencia de aglomeración garantiza que estos materiales puedan procesarse en formas intrincadas con defectos mínimos, mejorando así su rendimiento general y longevidad.

| Aspecto del desarrollo | Estado actual | Objetivo futuro | Aplicaciones potenciales |

|---|---|---|---|

| Pureza | Moderadamente alta | Pureza elevada | Implantes biomédicos, electrónica avanzada |

| Tamaño de las partículas | Fino | Ultrafino | Recubrimientos de alta resolución, mecanizado de precisión |

| Aglomeración | Cierta aglomeración | Sin aglomeración | Cuerpos cerámicos uniformes, componentes sin defectos |

| Uniformidad | Buena | Excelente | Propiedades constantes del material, rendimiento fiable |

| Estabilidad | Estable | Muy estable | Durabilidad a largo plazo, resistencia a factores medioambientales |

Además, la expansión de la fabricación de productos de óxido de circonio a nuevas funciones y campos podría revolucionar industrias que van desde la electrónica a la protección del medio ambiente. Por ejemplo, la cerámica de óxido de circonio podría diseñarse para servir de catalizador en procesos químicos respetuosos con el medio ambiente, reduciendo la necesidad de productos químicos nocivos y disminuyendo el consumo de energía.

En resumen, la trayectoria futura del desarrollo de los polvos de óxido de circonio será un viaje dinámico hacia una pureza, precisión y versatilidad sin parangón, que abrirá un sinfín de posibilidades en diversos sectores.

Productos relacionados

- Placa de Cerámica de Circonio Estabilizado con Itria Mecanizada de Precisión para Ingeniería de Cerámicas Finas Avanzadas

- Placas Cerámicas Especiales de Alúmina Zirconia Hechas a Medida para la Ingeniería Avanzada de Procesamiento de Cerámicas Finas

- Barra de cerámica de circonio estabilizado de itrio mecanizada de precisión para la ingeniería de cerámicas finas avanzadas

- Bola de cerámica de circonio mecanizada de precisión para cerámica fina avanzada de ingeniería

- Junta aislante de cerámica de zirconio Ingeniería avanzada de cerámica fina

Artículos relacionados

- Hornos dentales La solución perfecta para el procesamiento de porcelana

- Comprensión del proceso y los beneficios del prensado isostático en frío de cerámica de circonio

- Un estudio en profundidad de las prensas isostáticas: tipos, aplicaciones y ventajas

- Los últimos avances en hornos de sinterización de zirconio para aplicaciones dentales

- Descubra las excepcionales propiedades y aplicaciones de las placas de cuarzo óptico