Principio del horno de arco eléctrico sumergido

El horno de arco horno de arco eléctrico también conocido como horno de resistencia de arco, utiliza tanto el calor generado por la resistencia de la carga como el calor producido por el arco entre el electrodo y la carga. Este mecanismo de calentamiento único es fundamental en diversos procesos metalúrgicos, especialmente en la fundición de metales sin alterar sus propiedades químicas.

Composición y principio de funcionamiento

El horno de arco sumergido se construye utilizando como materia prima mineral de alta resistividad. Durante el funcionamiento, la parte inferior del electrodo suele quedar sumergida dentro de la carga. Los componentes clave del horno de arco sumergido incluyen:

- Sistema de alimentación: Comprende el transformador del horno de arco sumergido, el conductor de alta corriente (red corta), el electrodo, el cuerpo del horno eléctrico, el sistema de refrigeración, el sistema de alimentación, el sistema de descarga y el sistema de eliminación de polvo.

Composición de la carga

El principal componente de la carga durante la fundición de metales en un horno de arco es la chatarra de acero, complementada con pellets de mineral de hierro. El reciclado del acero en hornos de arco eléctrico exige una calidad específica del material, que incluye:

- Mínimas impurezas de metales no ferrosos

- Bajos niveles de oxidación, sin óxido

- Contenido de fósforo no superior al 0,05%.

Además, existe una tendencia creciente en la utilización de productos primarios de procesamiento del mineral de hierro, como el hierro esponja y los pellets metalizados, en los hornos de arco eléctrico.

Horno de arco eléctrico

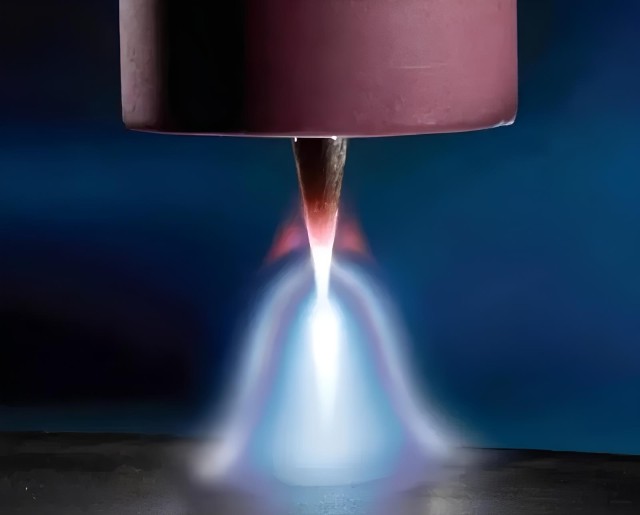

El horno de fusión de arco funciona según principios similares a los de una máquina de soldadura por arco, en la que se genera un arco eléctrico entre dos electrodos. Este arco de alta energía produce temperaturas que oscilan entre 3.000 y 7.000 grados Celsius, formando un gas altamente ionizado conocido como "plasma". El plasma puede dirigirse con precisión sobre una muestra de material.

Tipos de hornos de arco y aplicaciones

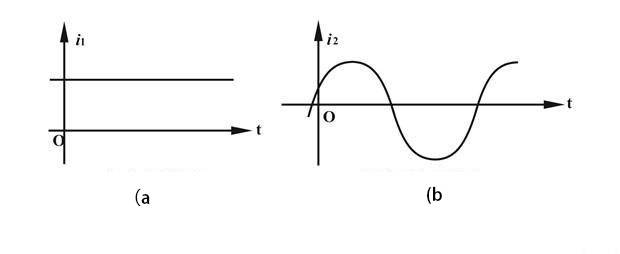

Los hornos de fusión de arco vienen en varios tipos, principalmente categorizados en hornos eléctricos operados con corriente alterna (CA) y corriente continua (CC). Estos hornos son fundamentales en los procesos metalúrgicos, especialmente en la producción de acero, donde se utilizan para fundir mineral metálico o chatarra sin alterar las propiedades químicas del metal.

Conclusión

El principio del horno de arco eléctrico sumergido desempeña un papel crucial en la metalurgia moderna, ya que permite fundir metales de forma eficaz manteniendo su integridad química. Con los avances tecnológicos y la creciente adopción de diseños de hornos innovadores, el proceso de fusión por arco eléctrico sigue impulsando el progreso de la industria siderúrgica.

Tipos de hornos eléctricos

Los hornos eléctricos desempeñan un papel crucial en diversos procesos industriales, proporcionando las altas temperaturas necesarias para la preparación y producción de materiales. Esta sección examina los dos tipos principales de hornos eléctricos: hornos eléctricos de corriente alterna (CA) y hornos eléctricos de corriente continua (CC). Destacaremos sus diferencias y aplicaciones, centrándonos en cómo contribuyen a diversos procesos industriales.

Hornos eléctricos de corriente alterna (CA)

Los hornos eléctricos de corriente alterna se utilizan ampliamente en los procesos industriales por su versatilidad y fiabilidad. Estos hornos funcionan utilizando corriente alterna para generar calor. Se emplean comúnmente en aplicaciones tales como:

-

Fundición de metales: Los hornos eléctricos de CA se utilizan habitualmente para fundir metales, por lo que son un componente crucial en los procesos de refinado de metales.

-

Grafitización: El horno de grafitización de tipo Acheson se basa en la tecnología de CA. Aunque los hornos de CA han sido el estándar de la industria durante muchos años, tienen ciertas limitaciones en comparación con los hornos de CC.

Ventajas de los hornos eléctricos de CA

-

Amplia aplicación: Los hornos eléctricos AC son adecuados para una variedad de aplicaciones industriales, incluyendo la fusión de metales y la grafitización.

-

Tecnología probada: Los hornos eléctricos de corriente alterna han sido ampliamente utilizados y perfeccionados a lo largo de los años, lo que los convierte en una opción fiable para los procesos de calentamiento industrial.

Hornos eléctricos de corriente continua (CC)

Los hornos eléctricos de corriente continua han surgido como una opción más avanzada en comparación con los hornos de corriente alterna, ofreciendo varias ventajas en términos de capacidad, calidad del producto y consumo de energía. Estos hornos funcionan utilizando corriente continua para generar calor. Se emplean habitualmente en aplicaciones como

-

Grafitización: Los hornos eléctricos de corriente continua han revolucionado el proceso de grafitización, ofreciendo ventajas significativas sobre los hornos de corriente alterna.

-

Hornos de plasma: En los hornos de plasma se utilizan varios plasmatrones de CC, que proporcionan un calentamiento más homogéneo, especialmente en operaciones a gran escala.

Ventajas de los hornos eléctricos de CC

-

Gran capacidad: Los hornos eléctricos de CC ofrecen una mayor capacidad en comparación con los hornos de CA, lo que los hace adecuados para procesos industriales de gran volumen.

-

Mejora de la calidad del producto: Los hornos eléctricos de CC contribuyen a mejorar la calidad del producto gracias a su avanzada tecnología y al control preciso de la temperatura.

-

Eficiencia energética: Los hornos eléctricos de CC tienen un menor consumo de energía en comparación con los hornos de CA, lo que se traduce en un ahorro de costes y una reducción del impacto medioambiental.

Tipos de hornos eléctricos de arco de CC:

-

Disposición de ánodo metálico simple: En esta disposición, un solo ánodo de metal se coloca en la parte inferior del horno. Está refrigerado por agua para evitar el sobrecalentamiento.

-

Hogar conductor con revestimiento de C-MgO: El ánodo sirve de hogar conductor, revestido de C-MgO. El enfriamiento se consigue mediante circulación de aire.

-

Varillas metálicas como ánodo: Las varillas metálicas actúan como ánodo, incrustadas en la masa de MgO.

-

Láminas finas como ánodo: Las chapas finas actúan como ánodo, también incrustadas en masa de MgO.

Los hornos eléctricos son un componente fundamental de diversos procesos industriales, ya que proporcionan las altas temperaturas necesarias para la preparación y producción de materiales. Ya utilicen tecnología de corriente alterna o continua, estos hornos desempeñan un papel vital en los modernos procesos de fabricación y refinado.

Principios de funcionamiento y aplicaciones

Explore los principios de funcionamiento de los hornos de fusión por arco y sus diversas aplicaciones en entornos de laboratorio. Discutir la importancia de los modos de calentamiento por arco y calentamiento por inducción, haciendo hincapié en sus funciones en la fundición de metales, el tratamiento térmico y la investigación característica.

Principio de funcionamiento de los hornos de arco eléctrico

Los hornos de arco eléctrico funcionan con corriente eléctrica trifásica. La fundición de metales en un horno de arco se produce mediante la formación de un arco eléctrico entre los electrodos grafitizados y la carga a fundir. Estos equipos se denominan hornos de arco recto. También existen hornos de arco eléctrico de acción indirecta, en los que el arco se encuentra a cierta distancia del metal calentado.

El uso del vacío en los hornos de arco eléctrico y de inducción permite fundir metales refractarios y producir aleaciones especiales resistentes a la corrosión y al calor. El horno de arco al vacío supone que el arco eléctrico arde a presión reducida y la temperatura es de 3700 °C. Los hornos de arco eléctrico de este tipo requieren una corriente constante, lo que garantiza la estabilidad de la combustión de los electrodos. Se trata principalmente de un horno de arco recto en el que la función del cátodo la realiza el electrodo, y la carga a fundir es el ánodo.

La fundición de acero en hornos de arco eléctrico es uno de los dos métodos principales:

- Otros aspectos

- Fundición de elementos de aleación: El horno de inducción tiene una tasa de recuperación de metal superior a la del horno de arco.

- Tasa de calcinación de los elementos de aleación: Es inferior en el horno de inducción que en el horno de arco.

Cuestiones medioambientales: Los hornos de inducción son mejores para el medio ambiente, en parte porque la fabricación de acero en horno de arco genera muchos residuos, gases de escape, ruido y energía. Como en un horno de inducción no se utilizan electrodos de grafito, no hay captación de carbono.

Principio de funcionamiento y método de uso del horno de fusión en laboratorio

El horno de fundición puede dividirse en horno de fundición de arco y horno de calentamiento por inducción de acuerdo con el método de calentamiento.

El horno de fusión se utiliza principalmente para la fundición de metales, el tratamiento térmico y la investigación característica de los laboratorios. La fundición es el proceso de fundir metal sólido en líquido mediante el horno de calentamiento y templarlo. También es uno de los procesos de producción de fundición. La fusión y el enfriamiento de los metales implican complejos procesos de cristalización que pueden alterar significativamente las propiedades del metal. El horno de fusión tiene dos modos de calentamiento: calentamiento por arco y calentamiento por inducción.

Ventajas de los hornos de fusión de arco

Los hornos de fusión de arco ofrecen varias ventajas claras en el proceso de fabricación del acero, lo que los convierte en la opción preferida de muchas industrias. Profundicemos en estas ventajas:

Mayor tamaño y potencia

Una de las ventajas notables de los hornos de fusión de arco es su considerable tamaño y capacidad de potencia. En comparación con otros tipos de hornos de fusión, los hornos de arco tienden a ser más grandes y potentes. Esta característica les permite manejar mayores cantidades de chatarra de acero y fundirla eficientemente.

Construcción rápida y rápida recuperación de costes

Los hornos de arco son conocidos por su proceso de construcción relativamente rápido en comparación con otros tipos de hornos. Esta rápida configuración permite un despliegue e integración más rápidos en las instalaciones siderúrgicas. Además, la rápida construcción se traduce en una rápida recuperación de costes, lo que convierte a los hornos de arco en una opción económicamente viable para los fabricantes de acero.

Control preciso de la temperatura

El control de la temperatura es crucial en los procesos siderúrgicos para garantizar la calidad y las propiedades deseadas del producto final. Los hornos de fusión de arco destacan en este aspecto al ofrecer mecanismos precisos de control de la temperatura. Los operarios pueden regular con precisión la temperatura dentro del horno, lo que permite unas condiciones de fundición óptimas y una calidad constante del acero.

Versatilidad en la fundición de diversos aceros

Los hornos de arco ofrecen versatilidad para fundir distintos tipos de aceros, incluidos los que contienen elementos refractarios como el wolframio (W) y el molibdeno (Mo). Esta capacidad permite la producción de una amplia gama de composiciones de acero adaptadas a requisitos industriales específicos. Además, los hornos de arco pueden eliminar eficazmente los gases tóxicos y las inclusiones al tiempo que desoxidan y desulfuran el acero fundido, lo que contribuye a mejorar la pureza del producto.

Ventajas medioambientales

Además de sus ventajas operativas, los hornos de fusión de arco ofrecen beneficios medioambientales. Proporcionan un medio eficaz para reducir significativamente las emisiones de carbono en la producción de acero en comparación con los métodos tradicionales. Al emplear la Mejor Tecnología de Control Disponible (BACT) y la Tecnología de Control Máximo Alcanzable (MACT), los hornos de arco pueden capturar, controlar y mitigar eficazmente las emisiones, alineándose con los objetivos de sostenibilidad y las normas reguladoras.

Gran flexibilidad

Los hornos de arco demuestran una gran flexibilidad en los procesos de producción, permitiendo un funcionamiento continuo o intermitente según sea necesario. Esta flexibilidad permite a los fabricantes de acero adaptarse eficazmente a los distintos niveles de demanda y requisitos de producción. Tanto si se dedican a la producción en masa continua como a series especializadas intermitentes, los hornos de fusión de arco ofrecen la versatilidad necesaria para satisfacer diversas necesidades operativas.

En resumen, los hornos de fusión de arco destacan por su mayor tamaño y capacidad de potencia, construcción rápida, control preciso de la temperatura, versatilidad en la fundición de diversos aceros, beneficios medioambientales y gran flexibilidad en la producción. Estas ventajas convierten a los hornos de arco en la opción preferida de los siderúrgicos que buscan soluciones eficientes y sostenibles para la producción de acero.

Horno eléctrico de arco: aplicación en la industria siderúrgica

El horno eléctrico de arco y su funcionalidad

El horno eléctrico de arco (EAF) es la piedra angular del arsenal de hornos de fusión de la industria siderúrgica. Su función principal gira en torno a la utilización de energía eléctrica para fundir chatarra, facilitando así los procesos de fabricación del acero. Estos hornos, que funcionan a temperaturas asombrosas de hasta 3000 °F, garantizan un control preciso de la temperatura, crucial tanto para la seguridad como para la eficiencia.

Ventajas del horno de arco eléctrico para la fabricación de acero

Versatilidad industrial

Los hornos eléctricos de arco presentan una amplia gama de tamaños adaptados a las distintas necesidades industriales. Abarcan desde pequeñas unidades con capacidades de unas pocas docenas de gramos, que suelen encontrarse en laboratorios de investigación y consultas dentales, hasta gigantescas unidades capaces de manejar hasta 400 toneladas, utilizadas predominantemente en la fabricación secundaria de acero. La capacidad media suele oscilar entre 80 y 120 toneladas métricas.

Capacidades de temperatura

En el ámbito de los hornos industriales de arco eléctrico, las temperaturas alcanzan los 1.800 °C (3.272 °F), mientras que sus homólogos de laboratorio pueden superar los 3.000 °C (5.432 °F). Estas temperaturas extremas son fundamentales para conseguir las propiedades y los niveles de pureza deseados del acero.

Tecnología ampliamente adoptada

Los hornos de arco eléctrico son los más utilizados en todo el mundo. Su adaptabilidad permite la fundición de acero de alta calidad y aleaciones especiales, atendiendo a diversos requisitos industriales.

Eficacia en el reciclaje de chatarra

Una aplicación notable de los hornos de arco eléctrico es el reciclaje de chatarra de acero. Estos hornos destacan en la refundición de chatarra de acero, contribuyendo significativamente a las prácticas sostenibles de producción de acero. Las unidades más pequeñas resultan útiles para fabricar productos de hierro fundido, lo que subraya la versatilidad de esta tecnología.

Mecanismo de funcionamiento

Los hornos de arco eléctrico funcionan según el principio de utilizar arcos eléctricos para generar calor. El arco inicia una descomposición eléctrica de los gases, dando lugar a un fenómeno conocido como "descarga de plasma". Este proceso acelera la fusión de los materiales, garantizando una producción de acero rápida y eficaz. La cámara del horno facilita el contacto directo entre el material y el arco, permitiendo que las temperaturas alcancen niveles notables, superando a menudo los 3275°F (1800°C).

Utilización del electrodo

Los electrodos son fundamentales para el funcionamiento de los hornos de arco eléctrico, ya que conducen la corriente eléctrica a través del metal dentro del horno. Las fundiciones emplean principalmente estos hornos para procesar grandes planchones, vigas y chatarra triturada. Al llenar la cuba del horno con metal, se introducen los electrodos, iniciándose un arco eléctrico entre ellos para inducir la fusión. Además, puede introducirse oxígeno en el proceso para aumentar la eficacia y refinar la calidad del acero.

En esencia, los hornos de arco eléctrico representan la cúspide de la innovación en la industria siderúrgica, ya que combinan eficacia, versatilidad y sostenibilidad para satisfacer las demandas en constante evolución de los procesos modernos de fabricación de acero.

Para quienes buscan hornos de inducción para fundir acero, el panorama industrial ofrece una plétora de opciones. El acero se utiliza ampliamente en diversos sectores, y los equipos mecánicos y las aplicaciones de automoción constituyen segmentos significativos de su consumo. Hasta el 16% del acero mundial se destina a equipos mecánicos, incluidos la robótica y la fabricación, mientras que la industria del automóvil representa aproximadamente el 13% del consumo mundial de acero.

ConclusiónElHorno de fusión de arco

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de grafización al vacío de grafito de alta temperatura horizontal

Artículos relacionados

- Ciencia de materiales con el horno de vacío de laboratorio

- Horno de fusión por inducción en vacío: principio, ventajas y aplicaciones

- Aplicación de la tecnología de prensado isostático en caliente en aleaciones de alta temperatura de fundición a base de níquel

- Horno de fusión al vacío: Guía completa de la fusión por inducción al vacío

- Explorando los Hornos de Vacío de Tungsteno: Funcionamiento, aplicaciones y ventajas