Introducción

Tabla de contenido

Los hornos de fusión por inducción al vacío y los hornos de fusión por arco son dos equipos de laboratorio especializados que se utilizan para fundir y purificar metales en condiciones controladas. Cada tipo de horno tiene sus propias ventajas y aplicaciones, por lo que es importante comprender las diferencias entre ellos para poder elegir el equipo adecuado para sus necesidades específicas.

Hornos de fusión por inducción al vacío

Introducción

Los hornos de fusión por inducción al vacío (VIM) emplean una bobina de inducción para inducir calor dentro del metal, alojado en un crisol dentro del horno. El ajuste de vacío facilita la eliminación de gases e impurezas del metal fundido, dando como resultado un producto más puro y uniforme. Los hornos VIM se utilizan comúnmente para fundir metales de alta pureza, particularmente en los sectores aeroespacial y médico.

Ventajas de la fusión por inducción al vacío

1. Pureza y calidad mejoradas:

El beneficio más notable de VIM es su capacidad para producir materiales de pureza y calidad excepcionales. El ambiente de vacío impide la contaminación por gases como oxígeno y nitrógeno, presentes en la atmósfera. Esto produce una masa fundida más limpia y consistente, libre de inclusiones e impurezas perjudiciales que podrían comprometer las propiedades mecánicas del material.

2. Atmósfera controlada:

Dentro de la cámara de vacío, la atmósfera está meticulosamente controlada. Sólo los gases designados se introducen a presiones precisas. Este grado de control permite una regulación precisa de la composición química y la reactividad del material fundido. Se evitan eficazmente oxidaciones no deseadas o reacciones con gases ambientales.

3. Eliminación de gases:

El horno de inducción al vacío elimina completamente los gases de los metales fundidos. De lo contrario, la presencia de estos gases provocaría una rápida oxidación.

4. Consistencia compositiva:

Los hornos de fusión por inducción al vacío logran tolerancias de composición extremadamente estrictas. En consecuencia, los metales fundidos en condiciones de inducción al vacío presentan una consistencia excepcional.

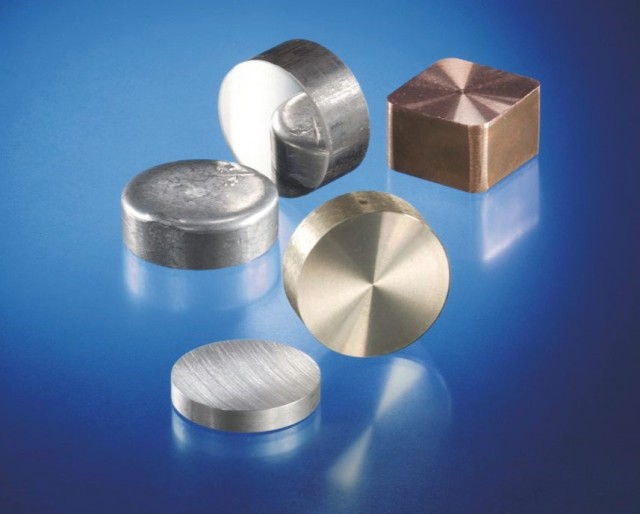

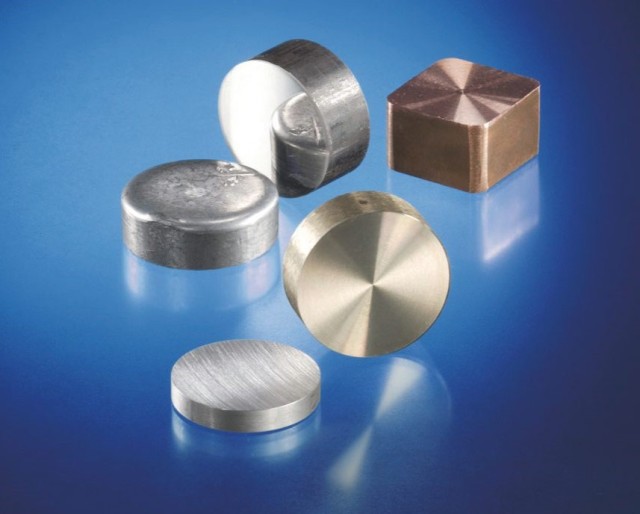

Aplicaciones de la fusión por inducción al vacío

1. Industrias aeroespacial y médica:

Los hornos VIM se emplean ampliamente en las industrias aeroespacial y médica, donde los metales de alta pureza son esenciales para aplicaciones críticas.

2. Producción de Superaleaciones:

Los hornos VIM están diseñados específicamente para procesar superaleaciones, que poseen una fuerza y resistencia al calor excepcionales. Estas aleaciones se utilizan en aplicaciones exigentes, incluidos motores a reacción e implantes médicos.

3. Fusión de Aceros Inoxidables y Otros Metales:

Aunque inicialmente se desarrollaron para aleaciones especializadas, los hornos VIM han ampliado sus aplicaciones para incluir aceros inoxidables y otros metales.

Conclusión

Los hornos de fusión por inducción al vacío ofrecen una combinación única de ventajas, lo que los convierte en la opción preferida para producir metales de alta pureza y calidad. Su capacidad para controlar la atmósfera, eliminar gases y lograr tolerancias de composición precisas los hace indispensables para diversas industrias, en particular la aeroespacial, médica y metalúrgica.

Hornos de fusión de arco

Los hornos de fusión por arco son un tipo de horno metalúrgico que utiliza un arco eléctrico para calentar y fundir metal. A menudo se utilizan para fundir metales difíciles de fundir, como metales y aleaciones refractarios, o para fundir metales contaminados con impurezas.

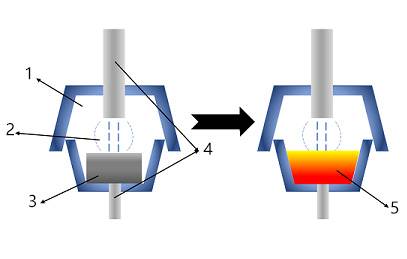

Principio de funcionamiento

Los hornos de fusión por arco funcionan creando un arco eléctrico entre un electrodo y el metal que se está derritiendo. El calor del arco funde el metal, que luego fluye hacia un crisol. El crisol está refrigerado por agua para evitar que se derrita.

La temperatura del arco se puede controlar ajustando el voltaje y la corriente. El voltaje suele estar entre 10 y 100 voltios y la corriente suele estar entre 100 y 1000 amperios.

Ventajas de los hornos de fusión por arco

Los hornos de fusión por arco ofrecen varias ventajas sobre otros tipos de hornos de fusión, entre ellas:

- Altas temperaturas: Los hornos de fusión por arco pueden alcanzar temperaturas de hasta 4000 grados Celsius, que es mucho más alta que el punto de fusión de la mayoría de los metales. Esto los hace ideales para fundir metales difíciles de fundir, como metales refractarios y aleaciones.

- Baja contaminación: los hornos de fusión por arco no utilizan fundentes ni otros productos químicos para fundir el metal, que pueden contaminarlo. Esto los hace ideales para fundir metales que se utilizan en aplicaciones críticas, como en la producción de semiconductores y dispositivos médicos.

- Alta eficiencia: los hornos de fusión por arco son muy eficientes para fundir metales. Pueden fundir metal rápidamente y con un alto grado de precisión.

Aplicaciones de los hornos de fusión por arco

Los hornos de fusión por arco se utilizan en una amplia variedad de aplicaciones, que incluyen:

- Fusión de metales y aleaciones refractarias: los hornos de fusión por arco se utilizan para fundir metales y aleaciones refractarias, como tungsteno, molibdeno y tantalio. Estos metales se utilizan en una variedad de aplicaciones, incluida la producción de componentes aeroespaciales, herramientas de corte y dispositivos médicos.

- Fusión de metales contaminados: Los hornos de fusión por arco se utilizan para fundir metales que están contaminados con impurezas. El arco puede ayudar a eliminar estas impurezas, haciendo que el metal sea más puro.

- Producción de aceros especiales: Los hornos de fusión por arco se utilizan para producir aceros especiales, como acero inoxidable y acero para herramientas. Estos aceros se utilizan en una variedad de aplicaciones, incluida la producción de componentes automotrices, maquinaria y dispositivos médicos.

Conclusión

Los hornos de fusión por arco son un tipo de horno de fusión versátil y eficiente que se puede utilizar para una amplia variedad de aplicaciones. Ofrecen varias ventajas sobre otros tipos de hornos de fusión, incluidas altas temperaturas, baja contaminación y alta eficiencia.

Ventajas de los hornos de fusión por inducción al vacío

Los hornos de fusión por inducción al vacío ofrecen varias ventajas sobre los hornos de fusión por arco, entre ellas:

El limpiador se derrite:

El entorno de vacío ayuda a eliminar gases e impurezas del metal fundido, lo que da como resultado un producto más puro y consistente. Esto es particularmente beneficioso para metales y aleaciones sensibles a la contaminación, como titanio, circonio y aleaciones de alta temperatura.

Oxidación Reducida:

La fusión por inducción al vacío ayuda a reducir la oxidación del metal fundido, lo que puede mejorar las propiedades del material. Esto es importante para los metales propensos a la oxidación, como el aluminio, el cobre y el magnesio.

Mejor control de procesos:

El ambiente de vacío y el uso de una bobina de inducción permiten un mejor control sobre el proceso de fusión. Esto permite un control preciso de la temperatura, una menor agitación y una contaminación mínima, lo que genera un producto más consistente y repetible.

Propiedades de materiales mejoradas:

La fusión por inducción al vacío puede mejorar las propiedades del material del producto terminado. El contenido reducido de gas y la oxidación dan como resultado propiedades mecánicas, conductividad eléctrica y resistencia a la corrosión mejoradas.

Aplicaciones en industrias de alta tecnología:

La fusión por inducción al vacío se utiliza ampliamente en industrias de alta tecnología, incluidas la aeroespacial, la electrónica y los dispositivos médicos. Es particularmente adecuado para producir materiales de alta pureza, componentes con tolerancias estrictas y materiales para aplicaciones críticas.

Beneficios ambientales:

Los hornos de fusión por inducción al vacío tienen ciertos beneficios medioambientales. La ausencia de combustión elimina la contaminación del aire y la generación de escorias, reduciendo el impacto ambiental del proceso de fusión.

Ventajas de los hornos de fusión por arco

Los hornos de fusión por arco ofrecen varias ventajas sobre otros métodos de fusión, entre ellas:

Temperaturas de fusión más altas: los hornos de fusión por arco pueden alcanzar temperaturas de fusión más altas que otros tipos de hornos, lo que los hace adecuados para fundir metales con puntos de fusión altos.

Tiempos de fusión más rápidos: los hornos de fusión por arco pueden fundir metales más rápidamente que otros hornos, lo que puede ser importante para aplicaciones de gran volumen.

Menor costo: Los hornos de fusión por arco suelen ser menos costosos que otros hornos, lo que los convierte en una opción más rentable para los compradores preocupados por su presupuesto.

Ventajas adicionales:

Exposición directa al arco eléctrico: en los hornos de arco, el material cargado se expone directamente a un arco eléctrico, lo que permite una transferencia de calor eficiente y una fusión más rápida.

Versatilidad en material cargado: Los hornos de arco pueden acomodar una amplia variedad de materiales cargados, lo que los hace adecuados para fundir diferentes tipos de metales.

Gran capacidad de lotes: los hornos de arco suelen tener grandes capacidades de lotes, lo que los hace ideales para operaciones de fusión a gran escala.

Control preciso de la temperatura: Los hornos de arco ofrecen un control preciso de la temperatura, lo que permite una fusión precisa y la producción de metales de alta calidad.

Capacidad para fundir aceros especiales: los hornos de arco pueden fundir aceros especiales que contienen elementos refractarios como tungsteno y molibdeno.

Desgasificación y desulfuración: los hornos de arco pueden eliminar gases e inclusiones tóxicos durante el proceso de fusión, lo que da como resultado metales más limpios y puros.

Flexibilidad: Los hornos de arco pueden funcionar de forma continua o intermitente, lo que proporciona flexibilidad en los programas de producción.

Conclusión

Los hornos de fusión por inducción al vacío son equipos muy avanzados y versátiles que permiten la producción de metales y aleaciones puros y de alta calidad. Su capacidad para fundir metales en un ambiente de vacío, controlar impurezas y personalizar propiedades los convierte en una herramienta esencial en diversas industrias. A medida que la tecnología continúa evolucionando, los hornos VIM desempeñarán un papel cada vez más importante en la producción de materiales avanzados para aplicaciones de vanguardia.

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

Artículos relacionados

- Cómo la fusión por inducción en vacío supera a los métodos tradicionales en la producción de aleaciones avanzadas

- Aplicación de la tecnología de prensado isostático en caliente en aleaciones de alta temperatura de fundición a base de níquel

- Horno de fusión por inducción en vacío: principio, ventajas y aplicaciones

- Cómo la fusión por inducción en vacío evita fallos catastróficos del material en componentes críticos

- Proceso de fusión y mantenimiento del horno de fusión por inducción al vacío