Indice

Introducción a los hornos de fusión de vacío

Los hornos de fusión por inducción en vacío han surgido como una tecnología revolucionaria en el procesamiento de metales, atendiendo a las demandas únicas de los materiales avanzados. Estos hornos funcionan en condiciones de vacío, lo que permite un control preciso de la temperatura, la eliminación de gases y la prevención de la oxidación, dando lugar a aleaciones de alta pureza y alto rendimiento. Los hornos de fusión por inducción al vacío han revolucionado la producción de aleaciones de alta calidad con propiedades excepcionales, convirtiéndolos en herramientas indispensables en la fabricación e investigación avanzadas.

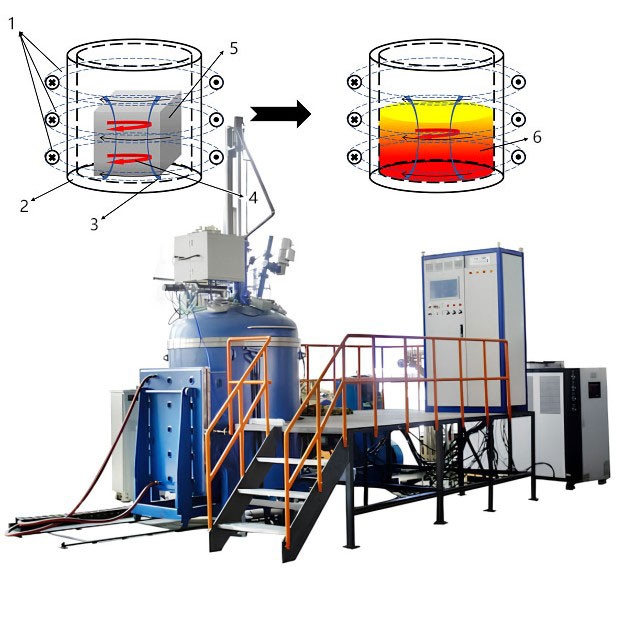

Componentes de un horno de fusión por inducción al vacío

Un horno de fusión por inducción al vacío es un equipo versátil en metalurgia, capaz de fundir una amplia gama de metales y aleaciones, incluyendo superaleaciones, aluminio, acero inoxidable y más. Su funcionamiento se basa en la inducción electromagnética en condiciones de vacío, lo que evita la contaminación de los metales fundidos por gases reactivos como el oxígeno, el nitrógeno y el hidrógeno.

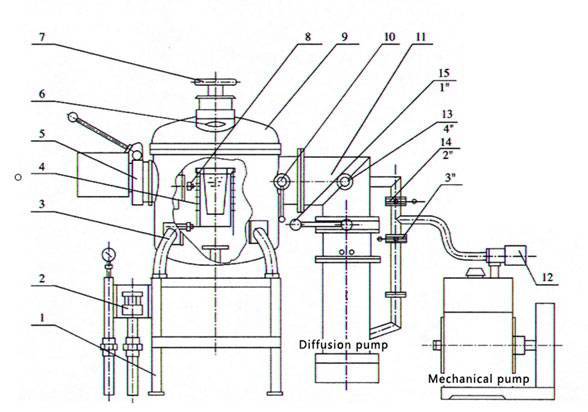

Los componentes principales de un horno de fusión por inducción en vacío son los siguientes

-

Cuerpo del horno: El cuerpo del horno aloja los demás componentes y proporciona un entorno sellado para el funcionamiento en vacío. Normalmente se construye con materiales duraderos que pueden soportar altas temperaturas y mantener la integridad del vacío.

-

Fuente de alimentación de media frecuencia: Esta unidad proporciona la energía eléctrica necesaria para generar el campo magnético para el calentamiento por inducción. Consta de una fuente de alimentación, transformadores y circuitos de control para regular la potencia de salida.

-

Sistema de vacío: El sistema de vacío se encarga de crear y mantener el vacío dentro de la cámara del horno. Consta de una bomba de vacío, vacuómetros y válvulas para controlar el nivel de vacío. La bomba de vacío elimina el aire y otros gases de la cámara, consiguiendo las condiciones de vacío necesarias para la fusión.

-

Sistema de refrigeración: El sistema de refrigeración evita el sobrecalentamiento de los componentes del horno, especialmente la bobina de inducción y el crisol. Suele emplear una combinación de canales refrigerados por agua y ventiladores para disipar el calor de forma eficaz.

-

Sistema de control eléctrico: Este sistema supervisa y controla el funcionamiento del horno, incluida la temperatura, el nivel de vacío y la potencia de entrada. Garantiza que el horno funcione dentro de unos parámetros seguros y eficientes.

Además de estos componentes esenciales, los hornos de fusión por inducción al vacío también pueden equiparse con componentes auxiliares en función de los requisitos específicos del proceso. Estos pueden incluir:

- Carro de transmisión para facilitar el movimiento del horno

- Mecanismos de apertura y cierre de la puerta del horno

- Bandeja de colada centrífuga para colar el metal fundido

- Ventana de observación para controlar el proceso de fusión

- Sistema de filtro de gas para eliminar impurezas en el entorno de vacío

La configuración y selección de los componentes de un horno de fusión por inducción en vacío varían en función de la aplicación específica y de los materiales que se vayan a fundir. Si se consideran cuidadosamente los requisitos del proceso de fusión, es posible optimizar el rendimiento del horno y lograr los resultados deseados.

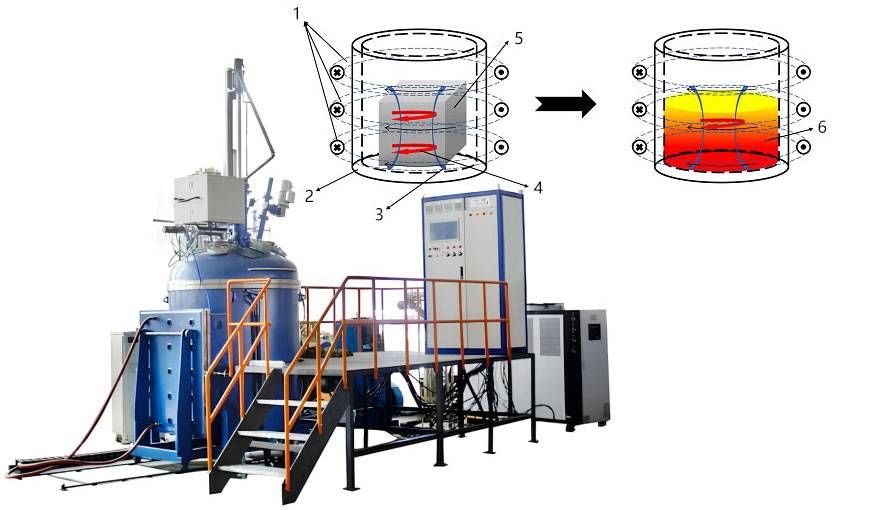

Funcionamiento de un horno de fusión por inducción en vacío

La fusión por inducción en vacío es una técnica de fusión especializada que consiste en calentar y fundir metal en condiciones de vacío. Este proceso ofrece varias ventajas, como la eliminación de impurezas, el control preciso de la temperatura y la capacidad de fundir una amplia gama de metales.

El horno de fusión por inducción en vacío consta de varios componentes clave:

- Cámara de vacío: Esta cámara hermética alberga la bobina de inducción y el crisol.

- Bobina de inducción: Esta bobina genera campos electromagnéticos que inducen corrientes de Foucault en el metal, provocando su calentamiento y fusión.

- Crisol: Este recipiente contiene el metal durante el proceso de fusión.

- Sistema de vacío: Este sistema evacua el aire de la cámara, creando un vacío.

- Sistema de refrigeración: Este sistema hace circular agua por el horno para evitar el sobrecalentamiento.

El funcionamiento de un horno de fusión por inducción de vacío implica los siguientes pasos:

- Carga del horno: El metal a fundir se coloca en el crisol.

- Evacuación de la cámara: El sistema de vacío se activa para eliminar el aire de la cámara.

- Aplicación de energía: Se aplica energía a la bobina de inducción, generando campos electromagnéticos que calientan el metal.

- Fusión del metal: El metal se funde gradualmente y forma un baño de fusión.

- Refinado del metal: Las impurezas se eliminan del metal fundido mediante reacciones químicas, disociación, flotación y volatilización.

- Ajuste químico: La composición del metal fundido se ajusta añadiendo elementos de aleación o eliminando impurezas.

- Vertido del metal: Una vez alcanzada la composición y temperatura deseadas, el metal fundido se vierte en un molde o crisol.

La fusión por inducción en vacío es una técnica de fusión versátil y eficaz que se utiliza para una amplia gama de aplicaciones, entre las que se incluyen:

- Producción de metales de gran pureza: La fusión por inducción en vacío puede producir metales con niveles extremadamente bajos de impurezas.

- Fusión de metales reactivos: Los metales reactivos con el oxígeno u otros gases pueden fundirse en condiciones de vacío para evitar su contaminación.

- Producción de aleaciones: La fusión por inducción en vacío puede utilizarse para producir aleaciones con composiciones y propiedades precisas.

- Reciclaje de metales: La fusión por inducción en vacío puede utilizarse para reciclar metales y eliminar impurezas.

Ventajas de los hornos de fusión por inducción en vacío

Los hornos de fusión por inducción en vacío (VIM) ofrecen multitud de ventajas, lo que los convierte en la opción ideal para diversas aplicaciones en la industria metalúrgica. Estos hornos funcionan en condiciones de vacío, lo que permite un control preciso de los procesos de fusión y solidificación, dando como resultado materiales de alta calidad con propiedades a medida. Analicemos las principales ventajas de los hornos VIM:

Alta pureza y calidad

Una de las ventajas más significativas de los hornos VIM es la capacidad de producir materiales de alta pureza y calidad. El entorno de vacío elimina el riesgo de contaminación por oxígeno, nitrógeno y otros gases presentes en la atmósfera. El resultado es una masa fundida más limpia y homogénea, libre de inclusiones nocivas e impurezas que podrían afectar a las propiedades mecánicas del material.

Atmósfera controlada

En la cámara de vacío, la atmósfera está estrictamente controlada. Sólo se introducen gases específicos a presiones precisas. Este nivel de control permite un control estricto de la composición química del material fundido y de cualquier reactividad. Se evitan oxidaciones no deseadas o reacciones con gases ambientales, garantizando la pureza y calidad del producto final.

Fusión y enfriamiento rápidos

Los hornos VIM permiten velocidades de fusión y enfriamiento rápidas gracias a la ausencia de resistencia del aire y al uso del calentamiento por inducción. Este rápido proceso de calentamiento y enfriamiento da como resultado estructuras de grano refinadas, mejores propiedades mecánicas y una mayor homogeneidad del material.

Consumo reducido de energía

Los hornos VIM son muy eficientes desde el punto de vista energético. El entorno de vacío minimiza la pérdida de calor por convección y radiación, lo que permite una utilización más eficiente de la energía. Además, los rápidos ciclos de fusión y enfriamiento reducen el tiempo total de procesamiento, reduciendo aún más el consumo de energía.

Escalabilidad

Los hornos VIM pueden diseñarse y escalarse para adaptarse a diferentes capacidades y requisitos de producción. Esta flexibilidad lo hace adecuado tanto para fines de investigación a pequeña escala como para la producción industrial a gran escala. Los hornos pequeños pueden utilizarse para experimentos a escala de laboratorio y estudios piloto, mientras que los hornos más grandes pueden gestionar la producción de grandes volúmenes para aplicaciones comerciales.

Ventajas medioambientales

Los hornos VIM ofrecen ciertas ventajas medioambientales. El entorno de vacío elimina la necesidad de agentes fundentes, lo que reduce la generación de residuos peligrosos. Además, la ausencia de contaminación del aire y las escorias durante el proceso de fusión contribuye a una operación más limpia y respetuosa con el medio ambiente.

En conclusión, los hornos de fusión por inducción al vacío ofrecen numerosas ventajas para la producción de metales y aleaciones puros y de alta calidad. El entorno de vacío, la atmósfera controlada, las rápidas velocidades de fusión y enfriamiento, el reducido consumo de energía, la escalabilidad y las ventajas medioambientales hacen de los hornos VIM la opción preferida en la industria metalúrgica.

Aplicaciones de los hornos de fusión por inducción en vacío

Los hornos de fusión por inducción en vacío (VIM) son herramientas versátiles utilizadas en diversas industrias, como la aeroespacial, la médica y la de automoción. Su función principal radica en el procesamiento de aleaciones especializadas, como superaleaciones, aleaciones de titanio y aceros inoxidables, donde el rendimiento excepcional del material es primordial.

Industria aeroespacial

Los hornos VIM desempeñan un papel crucial en la industria aeroespacial, donde la producción de componentes de alto rendimiento para aviones, misiles y satélites exige el uso de aleaciones especializadas. Estos hornos permiten fundir y colar con precisión superaleaciones y aceros de alta resistencia, muchos de los cuales requieren un procesamiento en vacío debido a la presencia de elementos reactivos como el titanio, el niobio y el aluminio.

Industria médica

En el campo médico, los hornos VIM se emplean para producir implantes e instrumentos quirúrgicos de alta calidad. La capacidad de controlar con precisión el proceso de fusión garantiza la producción de aleaciones con pureza y propiedades mecánicas óptimas, esenciales para garantizar la seguridad y eficacia de los dispositivos médicos.

Industria del automóvil

La industria del automóvil utiliza hornos VIM para fabricar componentes de alto rendimiento como engranajes, cojinetes y piezas de motor. Estos hornos facilitan la producción de aleaciones con mayor dureza, resistencia al desgaste y resistencia a la fatiga, que son cruciales para la durabilidad y fiabilidad de los componentes de automoción.

Otras aplicaciones

Más allá de estas industrias primarias, los hornos VIM también encuentran aplicaciones en la industria nuclear para fundir y colar uranio metálico poco enriquecido en barras de combustible. Además, se utilizan en la producción de metales como el titanio y el aluminio.

Ventajas de los hornos VIM

El uso de hornos VIM ofrece varias ventajas con respecto a las técnicas de fusión tradicionales:

- Control preciso de la temperatura: Los hornos VIM permiten un control preciso de la temperatura, esencial para fundir y colar aleaciones con propiedades específicas.

- Entorno de vacío: El entorno de vacío evita la contaminación del metal fundido y garantiza la producción de aleaciones de gran pureza.

- Mejores propiedades de los materiales: La combinación de un control preciso de la temperatura y un entorno de vacío da como resultado aleaciones con propiedades mecánicas mejoradas, como resistencia, tenacidad y resistencia a la corrosión.

- Eficiencia energética: Los hornos VIM funcionan a temperaturas y presiones más bajas que las técnicas de fusión tradicionales, lo que permite ahorrar energía.

Conclusión

Los hornos de fusión por inducción en vacío son herramientas indispensables en diversas industrias, ya que permiten la producción de aleaciones de alto rendimiento con propiedades materiales excepcionales. Su versatilidad y capacidad para controlar con precisión el proceso de fusión los hacen ideales para aplicaciones en las que la calidad y la fiabilidad son primordiales.

Conclusión

Los hornos de fusión por inducción en vacío han transformado el procesamiento de metales, permitiendo la producción de aleaciones de gran pureza con propiedades excepcionales. Su capacidad para controlar las condiciones de vacío, evitar la contaminación y lograr una regulación precisa de la temperatura los convierte en herramientas indispensables en la fabricación avanzada y la investigación. Al liberar el potencial de los materiales especializados, los hornos de fusión al vacío siguen impulsando la innovación y ampliando los límites de la ciencia de los materiales.

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

Artículos relacionados

- Cómo la fusión por inducción en vacío supera a los métodos tradicionales en la producción de aleaciones avanzadas

- Cómo la fusión por inducción en vacío evita fallos catastróficos del material en componentes críticos

- Cómo la fusión por inducción en vacío garantiza una fiabilidad inigualable en industrias críticas

- Cómo la fusión por inducción en vacío (VIM) transforma la producción de aleaciones de alto rendimiento

- Horno de fusión por inducción en vacío: principio, ventajas y aplicaciones