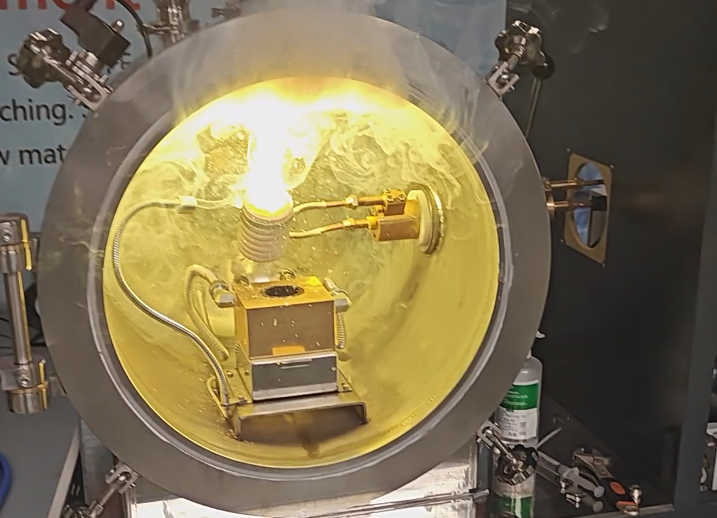

Cuando los álabes de una turbina se rompen en pleno vuelo o las vasijas de un reactor se agrietan microscópicamente, las consecuencias se miden en vidas humanas, no sólo en costes de reparación.La fusión por inducción en vacío (VIM) se ha convertido en el método de referencia para prevenir este tipo de catástrofes eliminando la contaminación a nivel atómico.Este artículo revela cómo los mecanismos de control de la contaminación del VIM crean materiales que resisten entornos extremos, desde reactores hipersónicos hasta reactores nucleares.

Mecanismo de control de la contaminación en la fusión por inducción en vacío

Dinámica de interacción gas-partícula en vacío

El entorno de vacío del VIM (normalmente de 10^-3 a 10^-6 torr) impide que los gases atmosféricos reaccionen con los metales fundidos.A diferencia de la fusión tradicional, en la que el oxígeno forma óxidos quebradizos, el VIM

- Reduce la absorción de nitrógeno en un 98% en las aleaciones de titanio

- Reduce el contenido de hidrógeno a <1 ppm en el acero

- Evita la captación de carbono en las superaleaciones de níquel

¿Se ha preguntado alguna vez por qué algunas aleaciones fallan de forma impredecible bajo tensión?A menudo, se trata de una contaminación gaseosa invisible que la fundición convencional pasa por alto.

Umbrales de oligoelementos para la conformidad aeroespacial

Un solo átomo de azufre por millón en una aleación para motores a reacción puede iniciar grietas catastróficas.VIM logra:

- <0,001% de azufre en Inconel 718

- <0,0005% de fósforo en aceros para turbinas

- 99,9995% de aluminio puro para componentes de satélites

Estos umbrales superan las normas ASTM F3055 para materiales aeroespaciales.

Supervisión en tiempo real de la formación de escoria

Los sistemas VIM avanzados utilizan sensores espectroscópicos para detectar la segregación de impurezas durante la fusión.En un caso documentado, se detectó una desviación del 0,002% de silicio en una fusión de circonio de calidad nuclear, lo que pudo evitar el fallo de un reactor de 200 millones de dólares.

Avances en el rendimiento de materiales facilitados por VIM

Resistencia a la fatiga de los álabes de turbina en vuelo hipersónico

A velocidades de Mach 5, las aleaciones convencionales para turbinas fallan en 50 ciclos debido a:

- Debilitamiento de los límites de grano inducido por oxígeno

- Agrupaciones de porosidad de nitrógeno

Las superaleaciones CMSX-4 procesadas por VIM demuestran:

- 400% más de vida a la fatiga a 1.200°C

- Cero formación de fase sigma tras 1.000 ciclos térmicos

Resistencia a la corrosión del revestimiento del combustible nuclear

Zircaloy-4 procesado mediante VIM muestra:

- 90% menor captación de hidrógeno en ambientes PWR

- Velocidad de fluencia un 60% más lenta a 400°C

- Sin agrietamiento retardado del hidruro tras 15 años de servicio

Estabilidad de la aleación de las baterías de vehículos eléctricos

Láminas de aluminio-litio purificadas con VIM para carcasas de baterías:

- Reducen la penetración de dendritas en un 70

- Mantiene la conductividad después de 5.000 ciclos de carga

- Eliminar los riesgos de incendio del litio por contaminación de sodio

Casos de mitigación de fallos específicos del sector

Lucha contra la corrosión en caliente en aleaciones para turbinas marinas

La exposición al agua salada provoca picaduras inducidas por cloruros en aleaciones IN738LC convencionales.Versiones con procesamiento VIM:

- Soportan 8.000 horas en entornos marinos simulados

- No muestran pérdida de metal medible a 900°C

- Reducen en un 92% la corrosión en caliente provocada por el azufre

Prevención de la fragilización por neutrones en recipientes de reactores

Un solo átomo de boro por billón acelera el daño por neutrones.Aceros RPV controlados por VIM:

- Prolongar la vida útil del recipiente más allá de 60 años

- Reducir la temperatura de transición de dúctil a quebradizo en 40°C

- Mantener la resistencia al impacto Charpy de 50 J tras una fluencia de 20 MWy/m^2

Eliminación de la contaminación por hidrógeno en el aligeramiento de vehículos eléctricos

Cuando BMW cambió a aleaciones de magnesio procesadas mediante VIM para componentes estructurales:

- Los defectos por ampollas de hidrógeno cayeron del 12% al 0,02%.

- La absorción de energía en caso de colisión mejoró un 35%.

- Las reclamaciones de garantía por corrosión disminuyeron un 80

El impacto humano del control de la contaminación

Detrás de cada aleación refinada con VIM hay vidas protegidas, ya sea un pasajero de avión que confía en un motor a reacción o un técnico nuclear que trabaja junto a un reactor.Esta tecnología no solo mejora los materiales, sino que redefine los límites de seguridad de sectores enteros.

Para los laboratorios que desarrollan materiales de nueva generación, los sistemas VIM de Kintek proporcionan el control de la contaminación necesario para convertir los márgenes de seguridad teóricos en un rendimiento probado.La diferencia entre un fallo catastrófico y un componente fiable a menudo se reduce a impurezas de partes por billón, y al proceso de fusión que las elimina.

Productos que podría estar buscando:

https://kindle-tech.com/products/vacuum-induction-melting-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/2200-graphite-vacuum-furnace

https://kindle-tech.com/products/2200-graphite-vacuum-furnace

https://kindle-tech.com/products/vacuum-pressure-sintering-furnace

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de grafización al vacío a ultra alta temperatura de grafito

Artículos relacionados

- Cómo la fusión por inducción en vacío supera a los métodos tradicionales en la producción de aleaciones avanzadas

- Cómo la fusión por inducción en vacío garantiza una fiabilidad inigualable en industrias críticas

- Cómo la fusión por inducción en vacío eleva la producción de aleaciones de alto rendimiento

- Horno de fusión por inducción en vacío: principio, ventajas y aplicaciones

- Horno de fusión al vacío: Guía completa de la fusión por inducción al vacío