Introducción a la tecnología de prensado isostático en caliente

Visión general e importancia

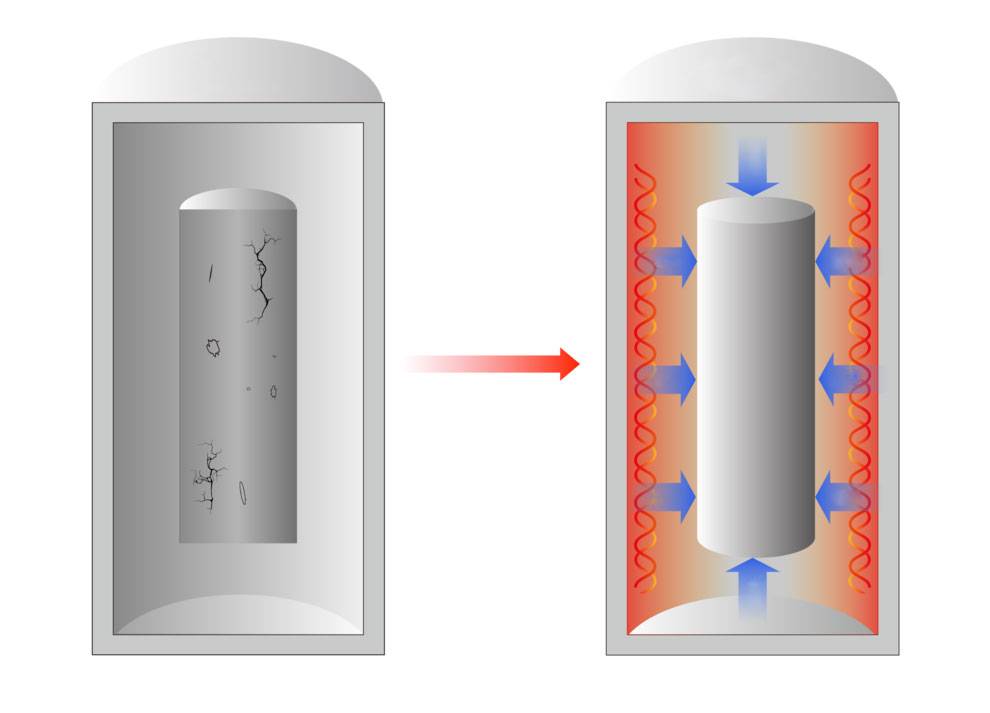

El prensado isostático en caliente (HIP) es una sofisticada tecnología de proceso que aprovecha la alta temperatura y la alta presión para someter productos metálicos o cerámicos a una presión isotrópica. Esta presión uniforme facilita la sinterización y densificación de estos materiales, una capacidad crítica sobre todo en aplicaciones aeroespaciales. La importancia de esta tecnología en este sector radica en su capacidad única para reparar poros y mejorar significativamente las propiedades mecánicas de las aleaciones fundidas a alta temperatura.

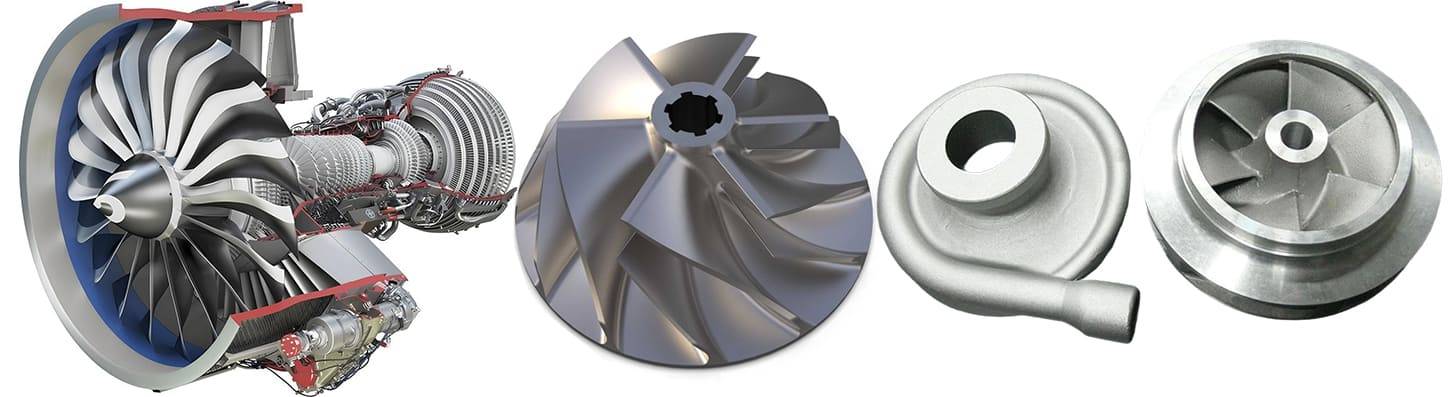

En la ingeniería aeroespacial, la integridad y el rendimiento de los componentes son primordiales. Las aleaciones de alta temperatura, como las utilizadas en los álabes de las turbinas, funcionan en condiciones extremas que pueden provocar la formación de porosidad y otros defectos. Estas imperfecciones pueden comprometer la integridad estructural y la longevidad de los componentes. La tecnología HIP aborda este problema aplicando presión y calor uniformes, lo que provoca que el material sufra deformación plástica y fluencia por difusión. Este proceso no sólo elimina los poros existentes, sino que también impide la formación de otros nuevos, mejorando así la densidad general y la resistencia mecánica de la aleación.

Nunca se insistirá lo suficiente en la importancia del HIP en las aplicaciones aeroespaciales. Es un factor clave en la producción de componentes fiables y de alto rendimiento que pueden resistir los duros entornos que se encuentran en las operaciones aeroespaciales. Al mejorar las propiedades mecánicas de estas aleaciones, el HIP contribuye a la seguridad, eficacia y longevidad de los sistemas aeroespaciales, lo que lo convierte en una tecnología indispensable en la ingeniería aeroespacial moderna.

Estructura del equipo

La estructura de los equipos de prensado isostático en caliente (HIP) desempeña un papel fundamental en la aplicación de esta tecnología en la industria aeroespacial. Los equipos HIP están diseñados para someter los materiales tanto a altas temperaturas como a altas presiones, facilitando la densificación isotrópica de metales y cerámicas. Este proceso es indispensable para mejorar las propiedades mecánicas y la integridad estructural de las aleaciones de fundición a base de níquel para altas temperaturas, que son componentes críticos en las aplicaciones aeroespaciales.

El equipo suele constar de varios componentes clave:

- Cámara de presión: Es el núcleo del sistema HIP, donde los materiales se someten a alta presión. La cámara está diseñada para soportar condiciones extremas, garantizando una distribución uniforme de la presión a través del material.

- Elementos calefactores: Estos elementos se encargan de mantener las altas temperaturas necesarias para el proceso de densificación. Están colocados estratégicamente para garantizar una distribución uniforme del calor.

- Sistema de suministro de gas: Este sistema suministra el gas inerte, normalmente argón, que aplica la presión isotrópica. El gas se controla cuidadosamente para mantener los niveles de presión necesarios.

- Sistema de control: Los sistemas de control avanzados supervisan y regulan los parámetros de temperatura, presión y tiempo para garantizar que el proceso se optimiza para cada material específico.

Comprender la estructura y la función de cada componente es esencial para entender cómo la tecnología HIP mejora las propiedades de las aleaciones a base de níquel, convirtiéndola en una piedra angular del sector aeroespacial.

Mecanismos y principios

Mecanismo de densificación

El objetivo principal del prensado isostático en caliente (HIP) en aleaciones de fundición a alta temperatura con base de níquel es erradicar los huecos y aumentar la densidad del material. Este proceso es fundamental en las aplicaciones aeroespaciales, donde la integridad y el rendimiento de los componentes son primordiales. El mecanismo de densificación es polifacético y abarca el flujo plástico, la fluencia por difusión y la fluencia por dislocación, todos ellos impulsados por la difusión atómica.

Flujo plástico y fluencia por difusión

El flujo plástico se produce cuando el material se deforma a alta presión y temperatura, lo que permite que los huecos se colapsen y los granos se reorganicen. Este reordenamiento se ve facilitado por la acción capilar, en la que la fase líquida se introduce en los poros, dando lugar a una disposición más favorable de los granos. Además, la fluencia por difusión desempeña un papel importante, sobre todo en zonas de alta presión capilar. Aquí, los átomos se disuelven y precipitan preferentemente en las regiones de menor potencial químico, un proceso similar a la difusión en los límites de grano en la sinterización en estado sólido. Este mecanismo de solución-precipitación no sólo rellena los huecos, sino que también mejora la densificación general del material.

Fluencia de dislocación y maduración de Ostwald

La fluencia por dislocación, impulsada por el movimiento de las dislocaciones bajo tensión, contribuye al proceso de densificación al permitir que el material soporte tensiones elevadas sin fracturarse. Este mecanismo es especialmente eficaz en aplicaciones a alta temperatura, donde la movilidad de las dislocaciones es mayor. Además, al mismo tiempo se produce la maduración de Ostwald, en la que las partículas más pequeñas se disuelven y precipitan en partículas más grandes, lo que da lugar a una distribución más uniforme de las partículas y a una mayor densificación. Este proceso es crucial para alcanzar las altas densidades necesarias para obtener propiedades mecánicas superiores en las aleaciones basadas en níquel utilizadas en la industria aeroespacial.

En resumen, el mecanismo de densificación en HIP implica una interacción sinérgica de flujo plástico, fluencia por difusión, fluencia por dislocación y maduración de Ostwald, todo ello impulsado por la difusión atómica. Este enfoque integral garantiza la eliminación de huecos y la mejora de la densidad, optimizando así el rendimiento y la fiabilidad de las aleaciones de fundición de níquel de alta temperatura en aplicaciones aeroespaciales críticas.

Formulación de parámetros

Los parámetros del prensado isostático en caliente (HIP), como la temperatura, la presión y el tiempo, desempeñan un papel fundamental en la optimización de las estructuras de las aleaciones y la reducción de los defectos internos. Estos parámetros se eligen meticulosamente para garantizar que el proceso HIP consiga la densificación y las mejoras microestructurales deseadas. El ajuste de la temperatura es especialmente crítico, ya que influye en la velocidad de difusión atómica y en la movilidad de las dislocaciones dentro de la aleación. Normalmente, la temperatura se fija ligeramente por debajo del punto de fusión de la aleación para facilitar el flujo plástico sin provocar la fusión o un crecimiento significativo del grano.

La presión aplicada durante el HIP es otro factor clave, ya que proporciona la fuerza isótropa necesaria para la densificación. Las presiones más altas pueden acelerar el cierre de poros y huecos en el material, pero deben equilibrarse con la integridad mecánica de la aleación para evitar deformaciones o grietas. El tiempo, el tercer parámetro crítico, garantiza que la aleación permanezca bajo la influencia combinada de la temperatura y la presión durante el tiempo suficiente para lograr los cambios microestructurales deseados.

Este tratamiento suele realizarse después del tratamiento de solución sólida para mejorar la eficacia de la densificación. De este modo, la aleación se trata previamente para crear una distribución más homogénea de los elementos, lo que a su vez facilita una densificación más eficaz durante el proceso HIP. La sinergia entre estos dos tratamientos da como resultado un material con propiedades mecánicas superiores y defectos internos reducidos, lo que lo hace ideal para aplicaciones exigentes como los componentes aeroespaciales.

| Parámetro | Papel en el proceso HIP |

|---|---|

| Temperatura | Influye en la difusión atómica y la movilidad de las dislocaciones |

| Presión | Proporciona una fuerza isótropa para la densificación |

| Tiempo | Garantiza una duración suficiente para los cambios microestructurales |

En resumen, la formulación precisa de estos parámetros es esencial para maximizar los beneficios del prensado isostático en caliente en aleaciones de fundición de níquel de alta temperatura. Cada parámetro interactúa con los demás para crear un entorno en el que la aleación puede experimentar mejoras estructurales significativas, mejorando así su rendimiento en aplicaciones críticas.

Aplicaciones en el sector aeroespacial

Reparación de microestructuras

El prensado isostático en caliente (HIP) ha demostrado ser un método muy eficaz para reparar daños microestructurales en aleaciones fundidas de níquel para altas temperaturas, especialmente en componentes como los álabes de turbina que se someten a un servicio a largo plazo en entornos aeroespaciales exigentes. El proceso consiste en someter la aleación dañada a altas temperaturas y presiones, lo que facilita la restauración de propiedades críticas como la resistencia a la fluencia y la resistencia mecánica.

Una de las principales ventajas del HIP en este contexto es su capacidad para restaurar la microestructura original de la aleación, que a menudo se ve comprometida debido a la exposición prolongada a altas temperaturas y tensiones. Esta restauración se consigue mediante la densificación del material, en la que el entorno de alta presión favorece el relleno de huecos y microfisuras que se han formado con el tiempo. Este proceso de densificación es impulsado por mecanismos como el flujo plástico, la fluencia por difusión y la fluencia por dislocación, todos ellos facilitados por las elevadas temperaturas empleadas durante el HIP.

Además, el HIP no sólo repara los daños microestructurales, sino que también mejora las propiedades mecánicas generales de la aleación. Por ejemplo, el proceso puede mejorar significativamente la resistencia a la tracción y la ductilidad del material, haciéndolo más resistente a futuras tensiones y deformaciones. Este doble beneficio -reparación microestructural y mejora de las propiedades- subraya la importancia del HIP para mantener el rendimiento y la longevidad de las aleaciones de níquel para altas temperaturas en aplicaciones aeroespaciales.

Validación experimental

Ruttert et al. han demostrado de forma convincente la validación experimental del prensado isostático en caliente (HIP) en la reparación de aleaciones monocristalinas de níquel de alta temperatura dañadas por la fluencia. Su investigación subraya el impacto transformador del HIP en las propiedades mecánicas de estos materiales críticos, que forman parte integral de las aplicaciones aeroespaciales. Al someter las aleaciones dañadas al HIP, los investigadores observaron una notable mejora de la resistencia y el rendimiento del material, mitigando eficazmente los efectos perjudiciales de la exposición prolongada a altas temperaturas y tensiones.

Las principales conclusiones de su estudio revelan que el HIP no sólo restaura, sino que mejora significativamente la resistencia a la fluencia de las aleaciones. Esta mejora se atribuye a la distribución uniforme de la presión y el calor, que facilita la eliminación de defectos microestructurales como huecos y grietas. El proceso induce un efecto de densificación, que da lugar a una microestructura más homogénea y estable. Esto, a su vez, mejora la capacidad de la aleación para soportar entornos de alta temperatura sin sucumbir a la deformación por fluencia.

Además, los resultados experimentales ponen de relieve la versatilidad del HIP para tratar diversos tipos de daños, lo que lo convierte en una herramienta versátil en el arsenal de tecnologías de reparación de materiales aeroespaciales. El éxito de estos experimentos allana el camino para una aplicación más amplia del HIP en el mantenimiento y reacondicionamiento de componentes de alta temperatura, garantizando la longevidad y fiabilidad de los sistemas aeroespaciales.

Productos relacionados

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

Artículos relacionados

- Prensa isostática en frío (CIP) eléctrica de laboratorio: Aplicaciones, ventajas y personalización

- Prensado isostático en frío (CIP): un proceso probado para la fabricación de piezas de alto rendimiento

- Comprensión del prensado isostático en frío y sus aplicaciones

- Explorando las aplicaciones del prensado isostático

- Aplicación integral de la tecnología de prensado isostático en frío