Introducción al depósito químico en fase vapor (CVD)

Métodos modernos de preparación de películas

Los métodos modernos de preparación de películas abarcan una variedad de técnicas sofisticadas, cada una con sus aplicaciones y ventajas únicas. Entre ellasDeposición física en fase vapor (PVD),Deposición química en fase vapor (CVD)ydepósito químico en fase vapor por plasma (PCVD) son las más destacadas.

El depósito químico en fase vapor (CVD) destaca especialmente por su capacidad para generar sustancias sólidas mediante reacciones químicas en la atmósfera. Este proceso implica la deposición de estas sustancias sobre la superficie de un sustrato sólido calentado. La versatilidad del CVD queda patente en su capacidad para depositar una amplia gama de materiales, desde películas metálicas hasta complejas capas cerámicas, en diversas condiciones, como presión atmosférica, vacío o incluso entornos de presión negativa.

Una de las principales ventajas del CVD es su capacidad para producir películas uniformes de alta calidad sobre sustratos de diversas formas y tamaños, lo que lo convierte en el método preferido en sectores que van desde la microelectrónica hasta las herramientas de corte. La adaptabilidad del método permite un control preciso de la composición química de las películas depositadas, lo que posibilita la creación de depósitos gradientes o capas de metalizado mixtas, cruciales para mejorar las propiedades de los materiales en aplicaciones específicas.

Además, los avances en la tecnología CVD, como eldeposición química en fase vapor de compuestos orgánicos metálicos (MOCVD) ydeposición química en fase vapor mejorada por plasma (PECVD)han ampliado aún más sus posibilidades. La MOCVD, por ejemplo, utiliza compuestos metalorgánicos volátiles a bajas temperaturas, lo que la hace ideal para producir dispositivos semiconductores como láseres y LED. La PECVD, por su parte, introduce plasma en el reactor de deposición, lo que reduce significativamente la temperatura necesaria y amplía el alcance de las aplicaciones de CVD.

En resumen, los métodos modernos de preparación de películas, en particular el CVD, representan una piedra angular en el desarrollo de materiales avanzados, ofreciendo una precisión y adaptabilidad sin parangón en numerosos sectores industriales.

Método de preparación ampliamente utilizado

El depósito químico en fase vapor (CVD) destaca como el método de preparación más utilizado en el campo de los materiales de capa fina, debido a su marco técnico bien desarrollado y a su amplia investigación. Este método es fundamental para la purificación de sustancias y la preparación de una amplia gama de materiales inorgánicos de capa fina, incluidas estructuras monocristalinas, policristalinas y vítreas.

La versatilidad del CVD se pone aún más de manifiesto por su capacidad para depositar películas metálicas, películas no metálicas, películas de aleaciones multicomponente y capas cerámicas o compuestas. Esta amplia aplicabilidad garantiza que el CVD pueda adaptarse a diversas formas complejas de piezas de trabajo, manteniendo un grosor de película uniforme y una calidad de capa de película estable.

Además, la capacidad del CVD para funcionar en diferentes condiciones -ya sea presión atmosférica, condiciones de vacío o incluso presión negativa- permite una mayor flexibilidad en la síntesis de materiales. La adaptabilidad del método a diferentes temperaturas, presiones y métodos de activación, como la activación por plasma, la activación térmica y la activación por luz ultravioleta, subraya su amplia utilidad en la ciencia de materiales.

En resumen, la madurez y adaptabilidad del CVD lo convierten en el método de referencia para una amplia gama de aplicaciones, desde herramientas de corte hasta microelectrónica, garantizando resultados de alta calidad y uniformes en diversos sectores.

Principio del depósito químico en fase vapor

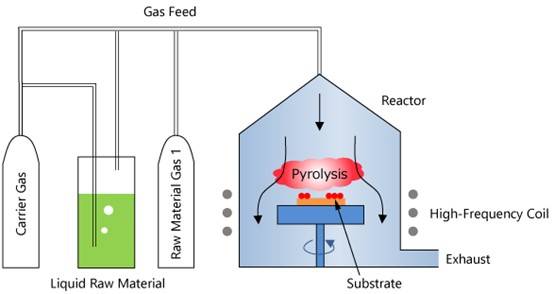

Proceso de CVD

El proceso fundamental del depósito químico en fase vapor (CVD) comienza con la introducción de dos o más materias primas gaseosas en un entorno controlado conocido como cámara de reacción. Dentro de esta cámara, tienen lugar una serie de intrincadas reacciones químicas entre los gases, que conducen a la formación de un nuevo material. Este material recién formado precipita y se adhiere a la superficie de un sustrato, que suele ser un material sólido. El papel del sustrato es crucial, ya que proporciona la superficie sobre la que se deposita el material deseado, transformándolo en una capa o revestimiento funcional.

Durante el proceso de CVD, las materias primas gaseosas sufren una transformación mediante reacciones químicas, en las que pueden influir diversos factores como la temperatura, la presión y la presencia de catalizadores. Estas reacciones no sólo producen el material deseado, sino que también generan subproductos, que suelen estar en forma gaseosa. Estos subproductos se eliminan eficazmente de la cámara de reacción, garantizando que no interfieran en el proceso de deposición ni en la calidad del producto final.

El CVD es una técnica muy versátil que puede producir una amplia gama de materiales, como metales, cerámicas y materiales compuestos. Esta versatilidad se debe en parte a la naturaleza de los reactivos gaseosos utilizados en el proceso. Los gases pueden controlarse con precisión para conseguir composiciones químicas y propiedades específicas en el material depositado. Por ejemplo, en la industria de los semiconductores, la CVD se utiliza ampliamente para depositar capas de silicio, dióxido de silicio y otros materiales esenciales para la fabricación de circuitos integrados.

Además, el CVD no se limita a las aplicaciones industriales; también se ha utilizado en la producción de diamantes sintéticos. Controlando cuidadosamente las reacciones químicas y las condiciones dentro de la cámara de reacción, los fabricantes pueden crear películas de diamante con propiedades que rivalizan con las de los diamantes naturales. Esta aplicación subraya la adaptabilidad y el potencial del CVD en la ciencia y la ingeniería de materiales.

En resumen, el proceso CVD es un sofisticado método que aprovecha las reacciones químicas entre materias primas gaseosas para depositar un nuevo material sobre un sustrato. Este proceso se caracteriza por su precisión, versatilidad y capacidad para producir recubrimientos y materiales de alta calidad con una amplia gama de aplicaciones.

Etapas de la reacción

El proceso principal del depósito químico en fase vapor (CVD) puede dividirse en cuatro etapas distintas que, en conjunto, facilitan la deposición de un nuevo material sobre un sustrato. Estas etapas son cruciales para comprender cómo el CVD consigue sus versátiles y precisas capacidades de recubrimiento.

-

Difusión del gas de reacción a la superficie del sustrato: El proceso comienza con la introducción de los gases de reacción en la cámara de reacción. Estos gases deben difundirse a través de la atmósfera circundante para alcanzar la superficie del sustrato calentado. En esta difusión influyen factores como la concentración de gas, la temperatura y la geometría de la cámara de reacción.

-

Adsorción del gas de reacción en la superficie del sustrato: Una vez que los gases de reacción alcanzan la superficie del sustrato, se adsorben en ella. La adsorción es un fenómeno de superficie en el que las moléculas de gas se adhieren al sustrato, formando una monocapa. Esta etapa es crítica, ya que sienta las bases para que se produzcan las reacciones químicas posteriores.

-

Reacción química en la superficie del material: A continuación, los gases adsorbidos sufren una reacción química en la superficie del sustrato. Esta reacción suele implicar la formación de nuevos enlaces químicos, lo que conduce a la creación de un material sólido que acabará formando el revestimiento. La naturaleza de esta reacción puede variar mucho en función de los gases específicos y las condiciones utilizadas.

-

Desorción de subproductos gaseosos: A medida que avanza la reacción química, se producen subproductos gaseosos. Estos subproductos deben eliminarse eficazmente de la superficie del material para evitar interferencias con el proceso de deposición en curso. La desorción, el proceso por el que estos gases abandonan la superficie, se ve facilitada por la temperatura y la presión dentro de la cámara de reacción.

Cada una de estas etapas se controla meticulosamente para garantizar la calidad y uniformidad de la película depositada. La interacción entre difusión, adsorción, reacción química y desorción es lo que hace del CVD un método muy eficaz para producir revestimientos de alto rendimiento.

Características del método de deposición química en fase vapor

Versatilidad en los depósitos

El depósito químico en fase vapor (CVD) destaca por su notable versatilidad a la hora de depositar una amplia gama de materiales. Este método es capaz de formar no sólo películas metálicas, sino también películas no metálicas, películas de aleaciones multicomponente e incluso capas cerámicas o compuestas.

-

Películas metálicas: El CVD puede depositar una gran variedad de películas metálicas, incluidas las de metales preciosos como el oro, la plata y el platino, así como metales comunes como el aluminio y el cobre. Estas películas metálicas se utilizan a menudo en electrónica por su alta conductividad eléctrica y en catálisis debido a su fuerte actividad catalítica.

-

Películas no metálicas: Las películas no metálicas, como el dióxido de silicio (SiO₂) y el nitruro de silicio (Si₃N₄), también están dentro de las capacidades del CVD. Estas películas son cruciales en microelectrónica por sus propiedades dieléctricas y en óptica por su transparencia y control del índice de refracción.

-

Películas de aleación multicomponente: El CVD puede crear películas de aleaciones complejas, como las aleaciones de níquel-tungsteno (Ni-W) y titanio-silicio (Ti-Si). Estas aleaciones son conocidas por su gran solidez y resistencia al desgaste y la corrosión, lo que las hace ideales para aplicaciones en herramientas de corte y revestimientos resistentes al desgaste.

-

Capas cerámicas y compuestas: Las capas cerámicas, incluido el óxido de aluminio (Al₂O₃) y el óxido de circonio (ZrO₂), pueden depositarse mediante CVD. Estos materiales son muy apreciados por su dureza y estabilidad térmica, y suelen utilizarse en aplicaciones de alta temperatura, como los componentes aeroespaciales. Las capas compuestas, como el carburo de silicio (SiC), ofrecen una combinación única de propiedades, como una alta conductividad térmica e inercia química, lo que las hace adecuadas para su uso en entornos difíciles.

La versatilidad del CVD va más allá de los tipos de materiales que puede depositar. También permite un control preciso de la composición y estructura de estos depósitos, lo que posibilita la creación de revestimientos gradientes y capas de metalizado mixtas. Esta flexibilidad hace del CVD una herramienta indispensable en diversas industrias, desde la microelectrónica hasta la ingeniería aeroespacial.

Condiciones de deposición

El depósito químico en fase vapor (CVD) puede realizarse en diversas condiciones atmosféricas, como presión atmosférica, condiciones de vacío e incluso en entornos de presión negativa. Cada una de estas condiciones ofrece ventajas y retos únicos en el proceso de deposición.

El CVD a presión atmosférica (APCVD) es un método sencillo que funciona en condiciones atmosféricas estándar. Este método es relativamente sencillo de aplicar y no requiere complejos sistemas de vacío, por lo que resulta rentable para la producción a gran escala. Sin embargo, la calidad y uniformidad de la película pueden verse comprometidas debido a la mayor presión y a la posibilidad de reacciones en fase gaseosa.

En cambio, el CVD a baja presión (LPCVD) funciona a una presión reducida, normalmente entre 10 y 100 Pa. Este método mejora significativamente la uniformidad y la calidad de las películas depositadas. El entorno de baja presión reduce las reacciones en fase gaseosa, lo que da lugar a capas de película más limpias y consistentes. El LPCVD es especialmente ventajoso para aplicaciones que requieren gran precisión y uniformidad, como en la industria de los semiconductores.

El CVD en vacío, que puede considerarse un subconjunto del LPCVD, funciona a presiones aún más bajas, a menudo inferiores a 10 Pa. Esta reducción extrema de la presión minimiza las colisiones de gas, lo que permite la deposición de películas ultrapuras y de alta calidad. El CVD en vacío es el método preferido para aplicaciones que exigen los más altos niveles de calidad de las películas, como en la producción de componentes electrónicos avanzados y revestimientos ópticos.

La elección de la condición de deposición depende de los requisitos específicos de la aplicación, incluidas las propiedades deseadas de la película, la escala de producción y las consideraciones de coste. Cada método tiene sus propias ventajas y desventajas, y la selección de la condición adecuada es crucial para obtener los mejores resultados en CVD.

Control de la composición

La composición química del revestimiento en la deposición química en fase vapor (CVD) puede controlarse meticulosamente ajustando la composición de la fase gaseosa. Esta flexibilidad permite crear depósitos gradientes o capas de revestimiento mixtas, que son esenciales para adaptar los revestimientos a aplicaciones específicas. Por ejemplo, variando la mezcla de gases se pueden conseguir revestimientos con distintos grados de dureza, conductividad o resistencia térmica, lo que aumenta la versatilidad y aplicabilidad de la tecnología CVD.

Este control de la composición no consiste simplemente en alterar la fase gaseosa, sino que implica un profundo conocimiento de las reacciones químicas que se producen dentro de la cámara de reacción. La capacidad de manipular estas reacciones permite la deposición de películas de aleación multicomponente, capas cerámicas e incluso estructuras compuestas complejas. Esta precisión es especialmente valiosa en industrias como la microelectrónica, donde la uniformidad y las propiedades específicas del recubrimiento pueden influir significativamente en el rendimiento de los dispositivos semiconductores.

Además, el control sobre la composición química se extiende a la capacidad de depositar revestimientos sobre diversas formas complejas de piezas de trabajo, garantizando un espesor de película uniforme y una calidad estable de la capa de película. Esta capacidad es crucial para aplicaciones en herramientas de corte, revestimientos resistentes al desgaste y piezas mecánicas, donde la integridad y el rendimiento del revestimiento afectan directamente a la longevidad y la eficiencia de los componentes.

En resumen, el control composicional en CVD es una potente herramienta que permite la creación de recubrimientos a medida, satisfaciendo las diversas y exigentes demandas de las aplicaciones industriales modernas.

Uniformidad y calidad

El depósito químico en fase vapor (CVD) destaca por su capacidad para revestir piezas de formas complejas, garantizando un espesor de película uniforme y manteniendo una calidad de capa estable. Esta uniformidad es crucial para aplicaciones en las que la precisión y la consistencia son primordiales, como en las industrias microelectrónica y de herramientas de corte.

El proceso de CVD implica la introducción de múltiples materias primas gaseosas en una cámara de reacción. Estos gases sufren una reacción química para formar un nuevo material que se deposita sobre la superficie del sustrato. Este método permite controlar con precisión el grosor y la composición de la película depositada, lo que resulta esencial para conseguir revestimientos uniformes en piezas de trabajo complejas.

Además, el CVD puede realizarse en distintas condiciones, como presión atmosférica, vacío o incluso presión negativa. Normalmente, la deposición en vacío produce capas de película de mejor calidad debido a la reducción de la contaminación y al mayor control del entorno de reacción. Esta flexibilidad en las condiciones de deposición contribuye además a la consistencia y fiabilidad del proceso de recubrimiento.

En resumen, la capacidad del CVD para manejar geometrías complejas manteniendo un espesor de película uniforme y capas de película de alta calidad lo convierte en el método preferido en numerosas aplicaciones industriales.

Clasificación de los métodos de deposición química en fase vapor

Clasificación basada en la temperatura

Los métodos CVD pueden clasificarse en función de los rangos de temperatura a los que funcionan. Esta clasificación ayuda a comprender las aplicaciones específicas y las limitaciones de cada método. La clasificación basada en la temperatura puede dividirse a grandes rasgos en tres categorías: baja temperatura, media temperatura y alta temperatura.

-

CVD a baja temperatura (200~500℃): Este método es especialmente ventajoso para aplicaciones en las que el material del sustrato no puede soportar altas temperaturas. El CVD a baja temperatura se utiliza a menudo en la deposición de materiales orgánicos y poliméricos, así como en algunas películas metálicas. La temperatura reducida minimiza el daño térmico al sustrato, lo que lo hace adecuado para materiales delicados como los semiconductores y ciertos polímeros.

-

CVD a temperatura media (500~1000℃): Esta gama es versátil y se utiliza habitualmente para depositar una amplia variedad de materiales, como silicio, dióxido de silicio y nitruros. El rango de temperatura medio permite que se produzcan reacciones químicas más complejas, lo que conduce a la formación de revestimientos más densos y adherentes. Este método se utiliza ampliamente en la industria de semiconductores para la producción de circuitos integrados de alta calidad.

-

CVD de alta temperatura (1000~1300℃): El CVD de alta temperatura se emplea para materiales que requieren temperaturas elevadas para lograr las reacciones químicas y las transformaciones de fase necesarias. Este método es especialmente útil para la deposición de materiales refractarios como el nitruro de titanio y el tungsteno. Las altas temperaturas garantizan la formación de revestimientos altamente cristalinos y densos, esenciales para aplicaciones que requieren propiedades mecánicas y térmicas superiores.

Cada rango de temperatura tiene sus propias ventajas y desafíos, lo que los hace adecuados para distintos tipos de aplicaciones. Comprender estas distinciones es crucial para optimizar el proceso de CVD en función de los requisitos específicos de los materiales y las necesidades industriales.

Clasificación basada en la presión

Las técnicas de deposición química en fase vapor (CVD) pueden clasificarse en función de las condiciones de presión a las que operan, distinguiendo principalmente entre CVD a presión atmosférica (APCVD) y CVD a baja presión (LPCVD). Estas clasificaciones son cruciales, ya que influyen significativamente en el proceso de deposición, la calidad de la película y las aplicaciones para las que son más adecuadas.

-

CVD a presión atmosférica (APCVD): Este método funciona en condiciones atmosféricas estándar, lo que lo hace más sencillo y menos costoso de aplicar. La alta presión facilita velocidades de reacción más rápidas y un mayor rendimiento, lo que resulta ventajoso para aplicaciones industriales a gran escala. Sin embargo, la contrapartida reside en la posibilidad de que el grosor de la película no sea uniforme y en la presencia de partículas contaminantes debido a la falta de vacío.

-

CVD a baja presión (LPCVD): Por el contrario, el LPCVD funciona a presión reducida, normalmente en un entorno de vacío. Esta presión más baja minimiza las reacciones en fase gaseosa y reduce la probabilidad de formación de partículas, lo que da lugar a películas de mayor pureza y más uniformes. La presión reducida también permite controlar mejor el proceso de deposición, por lo que el LPCVD es ideal para aplicaciones que requieren un grosor y una composición precisos de la película, como la microelectrónica y la ciencia de materiales avanzados.

La elección entre APCVD y LPCVD depende de los requisitos específicos de la aplicación, equilibrando factores como el coste, el rendimiento y la calidad deseada de la película depositada.

Clasificación basada en la temperatura de la pared

Los métodos de deposición química en fase vapor (CVD) pueden clasificarse en función de la temperatura de la pared de la cámara de reacción, distinguiendo principalmente entre CVD de pared caliente y CVD de pared fría. Esta clasificación es crucial, ya que influye directamente en la eficacia, uniformidad y calidad del proceso de deposición.

CVD de pared caliente

En el CVD de pared caliente, toda la cámara de reacción, incluidas las paredes, se mantiene a una temperatura elevada. Este calentamiento uniforme garantiza que los reactivos se distribuyan y activen uniformemente, lo que conduce a una deposición más uniforme en todo el sustrato. Las altas temperaturas facilitan la descomposición de los precursores, favoreciendo la formación de películas de alta calidad con menos defectos. Este método es especialmente ventajoso para depositar películas complejas de varios componentes, ya que permite controlar mejor las reacciones químicas que se producen dentro de la cámara.

CVD de pared fría

Por el contrario, el CVD de pared fría mantiene las paredes de la cámara a una temperatura significativamente inferior a la del sustrato. Este enfoque minimiza las reacciones no deseadas en las paredes de la cámara, reduciendo la contaminación y mejorando la pureza de la película depositada. El CVD de pared fría suele preferirse para sustratos sensibles o cuando se utilizan precursores muy reactivos que, de lo contrario, podrían provocar reacciones secundarias no deseadas si se calentaran las paredes. A pesar de las bajas temperaturas de las paredes, el propio sustrato se calienta a la temperatura de deposición necesaria, lo que garantiza que el proceso de reacción se desarrolle con eficacia.

Esta clasificación pone de relieve la importancia de la gestión de la temperatura en los procesos de CVD, subrayando cómo pueden aprovecharse los distintos entornos térmicos para lograr resultados de deposición específicos.

Clasificación basada en el método de activación

Los métodos de CVD pueden clasificarse en función del método de activación de la reacción, que influye significativamente en la eficacia y la calidad del proceso de deposición. Los principales métodos de activación son la activación por plasma, la activación térmica y la activación por luz ultravioleta.

-

Activación por plasma (PECVD): Este método implica el uso de plasma para mejorar las velocidades de reacción química. PECVD, o deposición química en fase vapor mejorada por plasma, funciona en condiciones de bajo vacío, lo que reduce la temperatura de deposición y amplía la gama de materiales que pueden depositarse. Esta técnica es especialmente útil para depositar películas sobre sustratos sensibles a la temperatura.

-

Activación térmica: En la activación térmica, las reacciones químicas son impulsadas por el calor. Este método suele requerir temperaturas más elevadas para alcanzar las velocidades de reacción necesarias. El CVD térmico se utiliza ampliamente para depositar películas de alta calidad, especialmente para materiales que requieren temperaturas elevadas para una cristalización y adhesión adecuadas.

-

Activación por luz ultravioleta: La luz ultravioleta (UV) puede utilizarse para activar los reactivos, iniciando así el proceso de deposición. El UV-CVD aprovecha la energía de la luz UV para romper los enlaces químicos y promover la reactividad a temperaturas más bajas que la activación térmica. Este método es ventajoso para depositar películas finas sobre sustratos que no pueden soportar altas cargas térmicas.

Cada método de activación tiene sus propias ventajas y se elige en función de los requisitos específicos del proceso de deposición, como el material del sustrato, las propiedades deseadas de la película y las limitaciones operativas.

Nuevas tecnologías de deposición química en fase vapor

Deposición química en fase vapor de compuestos orgánicos metálicos (MOCVD)

El depósito químico en fase vapor de compuestos orgánicos metálicos (MOCVD), también conocido como epitaxia en fase vapor de compuestos orgánicos metálicos (MOVPE), representa un avance significativo en la tecnología de crecimiento epitaxial en fase vapor. Este método, que evolucionó a partir de la epitaxia en fase vapor (VPE) tradicional, emplea compuestos metalorgánicos volátiles como materiales de partida. Estos compuestos suelen incluir compuestos orgánicos de elementos de los grupos III y II, junto con hidruros de elementos de los grupos V y VI. Mediante un proceso de descomposición térmica, estos materiales se someten a epitaxia en fase vapor sobre un sustrato, lo que facilita el crecimiento de diversos semiconductores compuestos III-V y II-VI y sus soluciones sólidas multicapa como materiales finos monocristalinos.

El MOCVD destaca por su capacidad para mejorar el rendimiento y la calidad mediante herramientas compactas in situ, que proporcionan información en tiempo real para un control preciso de parámetros como la temperatura del soporte/ranura de la oblea, el espesor de la película, la tensión de la película/curvatura de la oblea y las mediciones de superficie. Este nivel de control es crucial para la producción de dispositivos semiconductores de alta calidad, incluidos los LED de alto brillo (HBLED).

En comparación con otras técnicas de deposición, como la epitaxia de haces moleculares (MBE), la MOCVD ofrece un mayor rendimiento, lo que la convierte en la opción preferida para la producción en masa de dispositivos semiconductores compuestos. Su versatilidad y eficacia en la producción de estructuras semiconductoras complejas han consolidado su papel en la industria de los semiconductores, sobre todo en dispositivos que requieren un control preciso de la composición del material y el grosor de las capas.

Deposición química en fase vapor mejorada con plasma (PECVD)

La deposición química en fase vapor mejorada por plasma (PECVD) funciona en condiciones de bajo vacío dentro de un reactor de deposición, donde genera plasma para facilitar el proceso de deposición. Este método reduce significativamente la temperatura de deposición necesaria en comparación con las técnicas convencionales de deposición química en fase vapor (CVD). Al aprovechar los electrones energéticos del plasma, el PECVD mejora la activación del proceso de CVD, reduciendo así la energía térmica tradicionalmente necesaria para las reacciones químicas superficiales.

Esta innovación permite la deposición de películas finas uniformes y de alta calidad a temperaturas que oscilan entre 200 y 400 °C, a diferencia de las temperaturas más altas, normalmente entre 425 y 900 °C, necesarias para el depósito químico en fase vapor a baja presión (LPCVD). El requisito de temperatura reducida amplía la aplicabilidad de la tecnología CVD, haciendo factible el recubrimiento de una variedad de sustratos, incluidos el vidrio óptico, el silicio, el cuarzo y el acero inoxidable, con materiales como el nitruro de silicio, el silicio amorfo y el silicio microcristalino.

| Parámetros | PECVD | LPCVD |

|---|---|---|

| Temperatura de procesado | 200-400°C | 425-900°C |

| Fuente de energía | Plasma (electrones energéticos) | Energía térmica |

| Idoneidad de los sustratos | Vidrio óptico, silicio, cuarzo, acero inoxidable | En general, sustratos con temperaturas más elevadas |

| Depósitos típicos | Nitruro de silicio, silicio amorfo, silicio microcristalino | Varía según la aplicación |

El uso de plasma en PECVD no sólo reduce la temperatura, sino que también mejora las velocidades de deposición, lo que lo convierte en el método preferido para aplicaciones que requieren un control preciso de las propiedades y la uniformidad de la película. Esta doble ventaja posiciona al PECVD como una técnica versátil y eficiente en el ámbito de las tecnologías de deposición de películas finas.

Principales aplicaciones del CVD

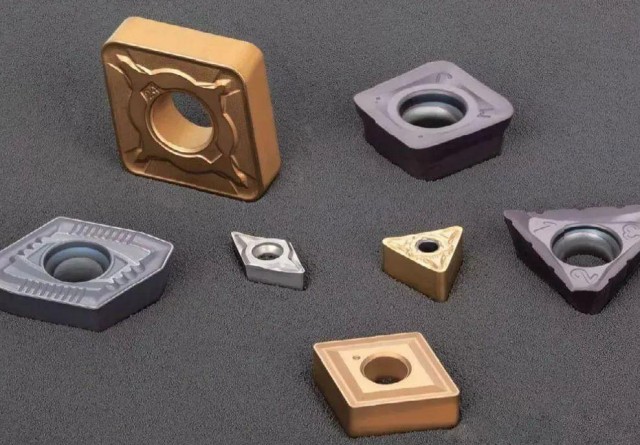

Aplicación en herramientas de corte

Los recubrimientos CVD se han convertido en indispensables en el ámbito de las herramientas de corte, ofreciendo una solución robusta a los retos del desgaste, la oxidación y la corrosión. La aplicación de recubrimientos CVD en operaciones de torneado, fresado y taladrado mejora significativamente la vida útil y el rendimiento de las herramientas. Estos recubrimientos actúan como una barrera protectora, reduciendo el contacto directo entre la herramienta y la pieza de trabajo, minimizando así el desgaste.

Por ejemplo, durante el proceso de fresado, el entorno de altas temperaturas puede provocar una rápida oxidación del filo de corte. Los recubrimientos CVD, con su superior resistencia a la oxidación, evitan esta degradación, garantizando que la herramienta permanezca afilada y eficaz durante más tiempo. Del mismo modo, en las aplicaciones de perforación, en las que las herramientas están sometidas a grandes tensiones mecánicas y entornos corrosivos, los revestimientos CVD ofrecen una excepcional resistencia al desgaste y a la corrosión, manteniendo la integridad y funcionalidad de la herramienta.

La versatilidad de los revestimientos CVD se pone aún más de relieve por su capacidad de adaptarse a materiales y aplicaciones específicos de las herramientas de corte. Ajustando la composición química de la fase gaseosa durante el proceso de deposición, es posible crear recubrimientos con distintos grados de dureza, tenacidad y estabilidad térmica. Esta adaptabilidad garantiza que los recubrimientos CVD puedan optimizarse para diferentes tipos de herramientas de corte, desde plaquitas de carburo hasta brocas de acero de alta velocidad, proporcionando una solución integral a los diversos retos a los que se enfrentan las aplicaciones de herramientas de corte.

Aplicación en el recubrimiento resistente al desgaste de piezas mecánicas

Los recubrimientos por deposición química de vapor (CVD) se han convertido en indispensables para mejorar la durabilidad y el rendimiento de las piezas mecánicas sometidas a gran desgaste y fricción. Estos revestimientos son especialmente eficaces en entornos en los que los materiales tradicionales se degradarían rápidamente, como en motores de automoción, maquinaria industrial y procesos de fabricación.

Una de las aplicaciones más notables del CVD en este campo es el recubrimiento desegmentos de pistón. Las altas temperaturas y presiones de la cámara de combustión de un motor pueden provocar un rápido desgaste de los segmentos, lo que reduce la eficacia del motor y aumenta los costes de mantenimiento. Los recubrimientos CVD proporcionan una capa robusta y resistente al desgaste que puede soportar estas duras condiciones, lo que prolonga significativamente la vida útil de los segmentos de pistón y reduce la frecuencia de las revisiones del motor.

De forma similar,cilindros de moldeo por inyección se benefician de los recubrimientos CVD. El moldeo por inyección implica la inyección a alta presión de plástico fundido en un molde, un proceso que puede causar un desgaste significativo en las paredes del cilindro. Los recubrimientos CVD ofrecen una adherencia y resistencia al desgaste superiores, garantizando que los cilindros mantengan su integridad y precisión durante un uso prolongado.

Enejes de hélice de extrusiónla fricción continua y la tensión mecánica pueden provocar una rápida degradación del material del eje. Los revestimientos CVD proporcionan una capa protectora que no sólo mejora la resistencia al desgaste, sino que también aumenta la capacidad del eje para soportar la tensión mecánica, aumentando así su vida útil operativa.

Rodamientosotro componente crítico de los sistemas mecánicos, también se benefician de los recubrimientos CVD. Los cojinetes están sometidos a fuerzas de rotación y fricción constantes, que pueden provocar su desgaste y, en última instancia, su rotura. El revestimiento CVD proporciona una superficie duradera y de baja fricción que reduce el desgaste y prolonga la vida útil del rodamiento, lo que se traduce en una maquinaria más fiable y eficiente.

En resumen, los revestimientos CVD son esenciales para mejorar la resistencia al desgaste y la longevidad de las piezas mecánicas clave, garantizando su óptimo rendimiento en las exigentes aplicaciones industriales y de automoción.

Aplicación en tecnología microelectrónica

El depósito químico en fase vapor (CVD) desempeña un papel fundamental en la industria microelectrónica, especialmente en la fabricación de dispositivos semiconductores y circuitos integrados. Una de sus principales aplicaciones es la preparación de películas epitaxiales de semiconductores, esenciales para crear capas monocristalinas de alta calidad que pueden utilizarse para construir componentes electrónicos sofisticados. Estas películas epitaxiales son fundamentales para mejorar el rendimiento y la fiabilidad de los dispositivos semiconductores.

Además de la preparación de películas epitaxiales, el CVD se utiliza ampliamente en la creación de elementos de difusión de uniones P-N. Estos elementos son fundamentales para el funcionamiento de diodos, transistores y otros dispositivos semiconductores. Al controlar con precisión el proceso de deposición, el CVD garantiza que las uniones P-N se formen con las características necesarias, como niveles de dopaje uniformes e interfaces nítidas, que son cruciales para el funcionamiento eficaz del dispositivo.

El aislamiento dieléctrico es otra área en la que brilla la tecnología CVD. En la fabricación de semiconductores, el aislamiento dieléctrico se utiliza para aislar eléctricamente diferentes regiones de un chip, evitando interacciones eléctricas no deseadas y garantizando un funcionamiento estable. El CVD permite depositar materiales dieléctricos de alta calidad, como el dióxido de silicio, con excelentes propiedades aislantes y un grosor uniforme, que son esenciales para mantener la integridad del circuito integrado.

Además, el CVD se utiliza en la fabricación de máscaras de difusión, que se emplean para introducir dopantes de forma selectiva en los materiales semiconductores. Estas máscaras son cruciales para crear patrones precisos en la superficie del semiconductor, lo que permite la formación de circuitos complejos con gran precisión. La capacidad del CVD para depositar materiales de composición y grosor controlados lo convierte en la opción ideal para esta aplicación, garantizando que las máscaras de difusión sean eficaces y fiables.

En general, la versatilidad y precisión del CVD lo convierten en una herramienta indispensable en la industria microelectrónica, permitiendo la producción de dispositivos semiconductores avanzados y circuitos integrados con un rendimiento y una fiabilidad superiores.

Aplicación en tecnología superconductora

El depósito químico en fase vapor (CVD) desempeña un papel fundamental en la fabricación de materiales superconductores, especialmente en la síntesis de compuestos como el Nb3Sn. Este método permite crear películas superconductoras densas y muy controladas con propiedades mecánicas superiores. La precisión que ofrece el CVD garantiza que los materiales resultantes presenten características superconductoras consistentes y fiables, cruciales para aplicaciones en imanes de alto campo y otras tecnologías críticas.

Una de las principales ventajas del uso del CVD para materiales superconductores es su capacidad para producir películas con una uniformidad y densidad excepcionales. Esto es especialmente importante en las aplicaciones superconductoras, en las que incluso pequeños defectos pueden provocar una degradación significativa del rendimiento. El entorno controlado del CVD permite regular con precisión las mezclas de gases y las condiciones de reacción, lo que da lugar a películas que no sólo son densas, sino que también presentan una resistencia mecánica y una estabilidad excelentes.

Además, la versatilidad del CVD se extiende a la deposición de películas de aleaciones multicomponente, lo que resulta esencial para crear materiales superconductores complejos con propiedades a medida. Esta capacidad permite a los investigadores ajustar con precisión la temperatura de transición superconductora, la densidad de corriente crítica y otros parámetros clave para satisfacer requisitos de aplicación específicos.

En resumen, el papel del CVD en la tecnología superconductora es indispensable, ya que ofrece un enfoque sólido y flexible para la producción de materiales superconductores de alta calidad, esenciales para el avance de diversas aplicaciones tecnológicas.

Aplicación en otros campos

La deposición química en fase vapor (CVD) extiende su utilidad más allá de las aplicaciones industriales tradicionales, encontrando papeles significativos en diversos campos como la óptica y los procesos de fabricación. En óptica, el CVD es fundamental para preparar películas de diamante, que son famosas por su excepcional resistencia al choque térmico y a la radiación. Estas propiedades hacen que las películas de diamante sean ideales para su uso en entornos de alto estrés, como los que se dan en aplicaciones aeroespaciales y nucleares.

Además, el CVD desempeña un papel crucial en la fabricación de moldes de embutición, donde garantiza un recubrimiento y una adherencia uniformes. Esta aplicación es especialmente vital en industrias que requieren revestimientos precisos y uniformes, como la producción de fibras ópticas y componentes de alta precisión. La uniformidad y la calidad de los revestimientos depositados por CVD contribuyen significativamente a la durabilidad y el rendimiento de estos componentes, lo que subraya la amplia aplicabilidad y versatilidad de la tecnología CVD.

Aplicación del CVD en materiales de metales preciosos

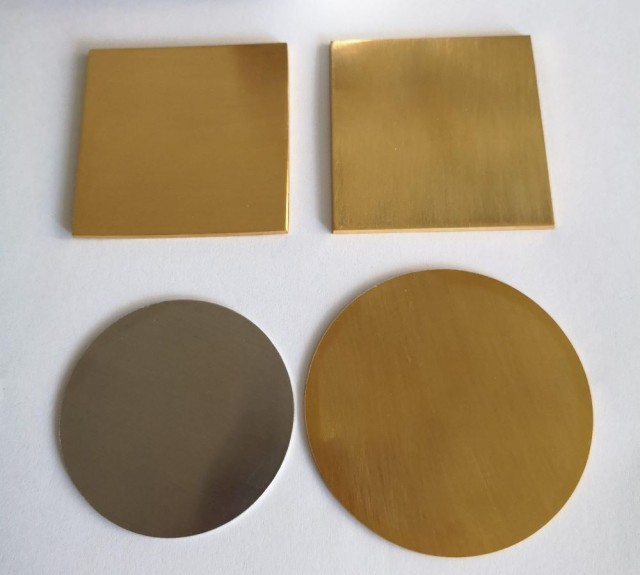

Producción de películas de metales preciosos

El depósito químico en fase vapor (CVD) es una técnica versátil que destaca en la producción de películas de metales preciosos, ofreciendo una serie de propiedades ventajosas que hacen que estas películas sean muy deseables en diversas aplicaciones industriales. Una de las principales ventajas de utilizar CVD para las películas de metales preciosos es su excepcional resistencia a la oxidación. Esta propiedad garantiza que las películas permanezcan estables y funcionales en condiciones ambientales adversas, como altas temperaturas y atmósferas corrosivas.

Además de su resistencia a la oxidación, las películas de metales preciosos producidas por CVD presentan una alta conductividad eléctrica. Esto las hace ideales para su uso en dispositivos electrónicos en los que es crucial una transmisión eléctrica eficiente. La conductividad de las películas se mantiene incluso en condiciones extremas, proporcionando un rendimiento fiable tanto en entornos estáticos como dinámicos.

Además, estas películas poseen una fuerte actividad catalítica, una característica especialmente valiosa en las reacciones químicas en las que se necesitan catalizadores para facilitar o acelerar los procesos. La elevada superficie y la distribución uniforme de los metales preciosos en el interior de las películas mejoran su eficacia catalítica, haciéndolas efectivas en una amplia gama de aplicaciones, desde los catalizadores de automoción hasta el procesamiento químico industrial.

| Propiedad | Ventaja |

|---|---|

| Resistencia a la oxidación | Garantiza la estabilidad en condiciones adversas |

| Conductividad eléctrica | Ideal para dispositivos electrónicos, mantiene la eficiencia en condiciones extremas |

| Actividad catalítica | Mejora la eficacia de las reacciones químicas |

La capacidad de producir películas con estas propiedades combinadas mediante CVD subraya la importancia de esta tecnología en el campo de los materiales de metales preciosos. Este método no sólo garantiza la calidad y consistencia de las películas, sino que también permite un control preciso de su composición y grosor, lo que lo convierte en la opción preferida para aplicaciones industriales avanzadas.

Producción de revestimientos de iridio de metales nobles para altas temperaturas

El trabajo pionero de la NASA en la producción de revestimientos de iridio a alta temperatura para toberas de materiales compuestos ha demostrado las excepcionales capacidades del depósito químico en fase vapor (CVD) en este campo. Al aprovechar el CVD, la NASA no sólo ha logrado altas tasas de deposición, sino que también ha optimizado la eficiencia del proceso de recubrimiento, garantizando que las capas de iridio sean duraderas y eficaces.

El iridio, conocido por su excepcional resistencia a las altas temperaturas y a la corrosión, es un material ideal para aplicaciones aeroespaciales en las que los componentes están expuestos a condiciones extremas. El proceso CVD permite un control preciso de los parámetros de deposición, lo que posibilita la creación de revestimientos de iridio uniformes y de alta calidad sobre geometrías complejas, como toberas de material compuesto.

El éxito de esta aplicación subraya la versatilidad y robustez de la tecnología CVD, que puede adaptarse a diversos revestimientos de metales preciosos, cada uno de ellos adaptado a unos requisitos de rendimiento específicos. Esta adaptabilidad es un testimonio del amplio potencial del CVD en la industria aeroespacial y en otros sectores, donde la resistencia a altas temperaturas y la integridad de los materiales son primordiales.

Deposición química en fase vapor de paladio

El depósito químico en fase vapor (CVD) es una técnica versátil empleada para fabricar finas películas o capas de paladio. Estas películas de paladio son famosas por su excepcional capacidad de adsorción de hidrógeno, lo que las hace indispensables en el ámbito de los equipos de purificación de hidrógeno. El proceso implica la introducción de precursores gaseosos en una cámara de reacción, donde se someten a una serie de reacciones químicas para formar una capa sólida de paladio sobre un sustrato calentado.

Una de las características más destacadas de las películas de paladio producidas mediante CVD es su elevada área superficial, que mejora significativamente sus propiedades de adsorción de hidrógeno. Este atributo es especialmente importante en los sistemas de purificación de hidrógeno, donde la eficacia de los ciclos de adsorción y desorción es esencial para mantener altos índices de purificación. La uniformidad y calidad de las películas de paladio garantizan un rendimiento constante en diversas condiciones de funcionamiento, lo que prolonga la vida útil del equipo.

Además de su aplicación en la purificación de hidrógeno, las películas de paladio preparadas mediante CVD también se utilizan en convertidores catalíticos y pilas de combustible. Los fuertes efectos de adsorción del paladio sobre el hidrógeno no sólo facilitan la purificación, sino que también desempeñan un papel fundamental en las reacciones catalíticas, mejorando la eficiencia global de estos sistemas. La capacidad de controlar con precisión el grosor y la composición de las películas de paladio mediante CVD permite aplicaciones a medida, lo que lo convierte en un método preferente en la ingeniería de materiales avanzados.

Las ventajas de utilizar CVD para la deposición de paladio van más allá de las aplicaciones relacionadas con el hidrógeno. La capacidad del método para producir películas uniformes de alta calidad sobre formas y sustratos complejos garantiza su amplia aplicabilidad en diversos sectores industriales. Además, el proceso puede llevarse a cabo en diferentes condiciones de temperatura y presión, lo que aporta flexibilidad para satisfacer los requisitos específicos de cada aplicación. Esta adaptabilidad subraya la importancia del CVD en la producción de películas de paladio, que siguen encontrando usos nuevos e innovadores en diversos campos.

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de Horno de Tubo CVD de Múltiples Zonas de Calentamiento, Sistema de Cámara de Deposición Química de Vapor, Equipo

Artículos relacionados

- Cómo se utiliza CVD en la industria de los semiconductores

- El proceso de fabricación de un diamante CVD por máquina MPCVD

- Deposición de vapor químico (CVD) de grafeno Desafíos y soluciones

- Dominio de los medidores manuales de espesor de revestimiento: Guía completa para aplicaciones industriales y de automoción

- Una introducción a la deposición química de vapor (CVD)