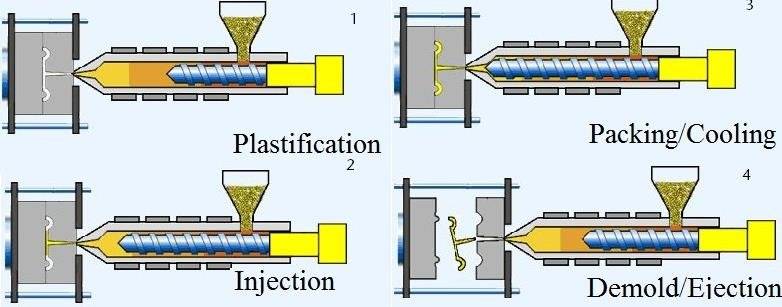

Etapa de inyección

Relleno a alta velocidad

La inyección a alta velocidad es una fase crítica en el proceso de moldeo por inyección de cerámica de precisión, especialmente cuando la velocidad de cizallamiento es elevada. Durante esta fase, el plastificante, que es predominantemente orgánico, experimenta un fenómeno conocido como adelgazamiento por cizallamiento. Este efecto reduce significativamente la viscosidad del plastificante, disminuyendo así la resistencia global al flujo. La reducción de la viscosidad permite que la lechada cerámica fluya más libre y eficazmente a través del molde, mejorando el proceso de llenado.

Además, el flujo a alta velocidad de la lechada genera un calentamiento viscoso local. Este efecto de calentamiento contribuye a que la capa curada sea más fina, lo que resulta ventajoso por varias razones. Una capa curada más fina garantiza que el producto final tenga una mayor precisión dimensional y un mejor acabado superficial. También reduce la probabilidad de defectos como alabeos o grietas, que pueden producirse si la capa curada es demasiado gruesa.

En resumen, la interacción entre el adelgazamiento por cizallamiento y el calentamiento viscoso durante el llenado a alta velocidad optimiza las características de flujo de la pasta cerámica, lo que mejora el llenado del molde y, en última instancia, la calidad de los productos cerámicos.

Llenado a baja velocidad

Durante la fase de llenado a baja velocidad del moldeo por inyección de cerámica de precisión, la conducción térmica desempeña un papel fundamental en el control de la dinámica del flujo. A diferencia del llenado a alta velocidad, en el que los índices de cizallamiento son elevados y la viscosidad se reduce debido al adelgazamiento por cizallamiento, el llenado a baja velocidad funciona en condiciones diferentes. En este caso, la velocidad de cizallamiento es significativamente menor, lo que da lugar a viscosidades locales más elevadas y a una mayor resistencia al flujo. Esta mayor viscosidad puede atribuirse al movimiento más lento de la lechada cerámica caliente, que permite interacciones más pronunciadas entre las partículas de lechada y las paredes del molde.

La tasa de reposición más lenta de la lechada caliente es un factor crítico en este proceso. A medida que la lechada se desplaza más lentamente por el molde, el efecto de conducción del calor se hace más pronunciado. Esta conducción térmica mejorada transfiere rápidamente el calor de la pasta caliente a las paredes más frías del molde, facilitando un proceso de enfriamiento más eficaz. El gradiente térmico establecido entre la pasta caliente y las paredes frías del molde garantiza que la pasta se enfríe de manera más uniforme, lo cual es esencial para conseguir las características deseadas del producto.

En resumen, el llenado a baja velocidad se caracteriza por su dependencia de la conducción térmica para gestionar el flujo de la pasta cerámica. Las menores velocidades de cizallamiento y las mayores viscosidades locales crean un entorno más controlado, lo que permite una mejor disipación del calor y un enfriamiento más uniforme del producto moldeado. Este enfoque metódico del llenado es crucial para mantener la integridad y la calidad de la pieza cerámica final.

Etapa de presión de mantenimiento

Compactación a presión

La etapa de presión de mantenimiento desempeña un papel crucial en el proceso de moldeo por inyección de cerámica de precisión, principalmente mediante la aplicación de presión continua para compactar la pasta. Esta presión es esencial para aumentar la densidad tanto del plastificante como del polvo cerámico, un proceso conocido como densificación. Al mantener una presión constante, esta fase compensa eficazmente el comportamiento de contracción del plastificante, garantizando que el producto final mantenga las dimensiones y la integridad estructural previstas.

Durante esta fase, la pasta cerámica, que contiene una mezcla de plastificante y polvo cerámico, experimenta cambios significativos. Bajo la influencia de la presión aplicada, se ponen de manifiesto las propiedades parcialmente compresibles de la lechada. En las regiones en las que la presión es mayor, la lechada -que comprende tanto el polvo cerámico como la materia orgánica- se vuelve más densa, lo que se traduce en una mayor densidad global. Este proceso de densificación es vital para conseguir las propiedades mecánicas deseadas y la precisión dimensional del componente cerámico final.

La fase de compactación a presión no sólo influye en las propiedades físicas de la pasta, sino que también sienta las bases para las fases posteriores de enfriamiento y desmoldeo. Al garantizar que la pasta se compacta adecuadamente, esta etapa reduce la probabilidad de que se produzcan defectos como porosidad o contracción desigual, que pueden comprometer la calidad del producto final. Así pues, la etapa de mantenimiento de la presión es un paso crítico en el proceso global del moldeo por inyección de cerámica de precisión, ya que contribuye a la producción de componentes cerámicos de alta calidad con dimensiones precisas y una sólida integridad estructural.

Flujo y resistencia

Durante la fase de presión de mantenimiento en el moldeo por inyección de cerámica de precisión, la pasta cerámica, que contiene un plastificante, presenta propiedades parcialmente compresibles debido a la importante presión aplicada. Este entorno de alta presión hace que la lechada, compuesta de polvo cerámico y materia orgánica, se vuelva más densa. Como resultado, la densidad de la lechada aumenta en las regiones donde la presión es más intensa.

El aumento de la densidad es un aspecto crítico de esta fase, ya que ayuda a la compactación y densificación del material. Este proceso de densificación ayuda a compensar el comportamiento de contracción del plastificante, garantizando que el producto final mantenga su forma y dimensiones previstas.

Para comprender mejor la relación entre presión y densidad, considere la siguiente tabla:

| Nivel de presión | Densidad de la pasta | Impacto en la compactación |

|---|---|---|

| Presión baja | Densidad más baja | Compactación menos eficaz |

| Alta presión | Mayor densidad | Compactación más eficaz |

La tabla ilustra cómo las presiones más altas conducen a una mayor densificación, que es esencial para conseguir las propiedades deseadas en el producto cerámico final. Esta fase es crucial para garantizar que las piezas cerámicas sean densas y no presenten defectos, requisito clave para su funcionalidad y durabilidad.

Fase de enfriamiento

Diseño del sistema de refrigeración

En el molde de moldeo por inyección, el diseño del sistema de refrigeración es crucial. Este sistema garantiza que la pasta de moldeo, una mezcla de polvo y componentes orgánicos, se enfríe y se cure hasta alcanzar una rigidez específica antes del desmoldeo. Un enfriamiento adecuado evita que los productos cerámicos en bruto húmedos se deformen debido a fuerzas externas, manteniendo así la integridad y calidad del producto final.

La eficacia del sistema de refrigeración depende de varios factores:

-

Material del molde y método de enfriamiento: La elección del material del molde y el método de enfriamiento pueden influir significativamente en la velocidad a la que se elimina el calor de la pasta. Los materiales con alta conductividad térmica, como ciertos metales, facilitan un enfriamiento más rápido.

-

Configuración de la tubería de agua de refrigeración: La disposición y el diseño de las tuberías de agua de refrigeración dentro del molde pueden optimizar el flujo de refrigerante, garantizando una refrigeración uniforme y evitando puntos calientes que podrían provocar deformaciones.

-

Flujo y naturaleza del refrigerante: El caudal y las propiedades del refrigerante, como su temperatura y conductividad térmica, desempeñan un papel vital en el proceso de refrigeración. Un refrigerante con el equilibrio adecuado de estas propiedades puede acelerar el proceso de enfriamiento sin causar tensiones térmicas.

-

Selección del plastificante y parámetros de procesado: El tipo de plastificante utilizado y el ajuste de los parámetros de procesado, como la presión y la temperatura, pueden influir en el comportamiento de la pasta durante el enfriamiento. Estos factores deben tenerse muy en cuenta para garantizar que la pasta se enfríe uniformemente y alcance la rigidez deseada.

Diseñando meticulosamente el sistema de refrigeración y teniendo en cuenta estos factores, los fabricantes pueden garantizar que sus productos de moldeo por inyección de cerámica cumplan los estándares de calidad y durabilidad exigidos.

Factores que afectan a la refrigeración

La velocidad de enfriamiento de los productos de moldeo por inyección de cerámica se ve influida por multitud de factores, cada uno de los cuales desempeña un papel crucial a la hora de determinar la calidad final y la integridad de las piezas moldeadas. Estos factores pueden clasificarse a grandes rasgos en aspectos de diseño, propiedades de los materiales y parámetros operativos.

Aspectos de diseño:

- Diseño de productos cerámicos en bruto húmedo: La geometría y el grosor de las piezas cerámicas influyen significativamente en el proceso de enfriamiento. Las secciones más gruesas tardan más en enfriarse, lo que puede provocar un curado desigual y deformaciones.

- Configuración de las tuberías de agua de refrigeración: La disposición y densidad de las tuberías de agua de refrigeración dentro del molde afectan directamente a la disipación del calor. Una configuración óptima garantiza un enfriamiento uniforme, evitando puntos calientes que podrían comprometer la integridad de la pieza.

Propiedades del material:

- Material del molde y su método de refrigeración: La elección del material del molde, como acero o aluminio, influye en la conductividad térmica. Los materiales con mayor conductividad térmica facilitan un enfriamiento más rápido.

- Naturaleza del refrigerante: El tipo de refrigerante utilizado, ya sea agua o un líquido especializado, afecta a su capacidad para absorber y disipar el calor. Los refrigerantes con mayor capacidad calorífica específica son más eficaces en la refrigeración.

- Selección del plastificante: El tipo y las propiedades del plastificante pueden influir en la viscosidad y el flujo de la lechada cerámica, afectando a cómo se distribuye y elimina el calor durante el enfriamiento.

Parámetros operativos:

- Flujo de refrigerante: La velocidad a la que fluye el refrigerante por los canales de refrigeración es fundamental. Los caudales más elevados pueden mejorar la transferencia de calor, pero también pueden provocar gradientes térmicos si no se gestionan adecuadamente.

- Ajuste de los parámetros de procesamiento: Parámetros como la velocidad de inyección, la presión de mantenimiento y el tiempo de enfriamiento deben ajustarse meticulosamente para garantizar un enfriamiento óptimo. Una configuración incorrecta puede provocar velocidades de enfriamiento inferiores a las óptimas y defectos en las piezas.

Cada uno de estos factores interactúa de forma compleja, lo que requiere una cuidadosa consideración y optimización para lograr la velocidad de enfriamiento deseada y la calidad del producto.

Etapa de desmoldeo

Proceso de desmoldeo

El desmoldeo es la etapa final del ciclo de moldeo por inyección, que marca la transición de un producto cerámico solidificado a una pieza totalmente formada lista para su posterior procesamiento. A pesar de que el producto está frío y sólido, el proceso de desmoldeo sigue siendo fundamental para mantener la integridad y la calidad del producto final. Unas técnicas de desmoldeo inadecuadas pueden dar lugar a varios problemas, como fuerzas de desmoldeo desiguales, que pueden provocar la deformación del producto u otros defectos.

Para mitigar estos riesgos, el proceso de desmoldeo debe planificarse y ejecutarse meticulosamente. Las consideraciones clave incluyen la uniformidad de las fuerzas de expulsión y la integridad estructural del producto en el punto de expulsión. Por ejemplo, si se utiliza un molde de desmoldeo con barra superior, la colocación de la barra superior debe elegirse estratégicamente para alinearla con las zonas de máxima resistencia y rigidez dentro de las piezas de plástico. Esto garantiza que el proceso de expulsión no cause tensiones o deformaciones innecesarias.

Además, el diseño del propio molde desempeña un papel fundamental en el proceso de desmoldeo. El molde debe diseñarse para facilitar una expulsión suave y uniforme, minimizando el riesgo de defectos. Para ello, hay que tener muy en cuenta las características estructurales del producto y seleccionar los métodos de desmoldeo más adecuados.

En resumen, aunque la fase de desmoldeo pueda parecer sencilla, se trata de un proceso crítico que requiere una planificación y ejecución cuidadosas para garantizar la calidad e integridad del producto cerámico final.

Consideraciones sobre el diseño del molde

Al diseñar el molde, es crucial seleccionar el método de desmoldeo adecuado en función de las características estructurales del producto para garantizar su calidad.En los moldes que utilizan desmoldeo por barras superiores, la distribución de éstas debe ser lo más uniforme posible.La colocación de estas barras superiores debe elegirse estratégicamente en zonas donde la resistencia al desmoldeo sea significativa y donde las piezas de plástico presenten la máxima resistencia y rigidez.Esta colocación estratégica ayuda a mitigar el riesgo de deformación y daños en las piezas de plástico durante el proceso de desmoldeo.

Para ilustrar mejor la importancia de la colocación de la barra superior, considere la siguiente tabla:

| Colocación de la barra superior | Resistencia al desmoldeo | Resistencia y rigidez | Problemas potenciales |

|---|---|---|---|

| Distribución uniforme | Alto | Alta | Deformación mínima |

| Distribución no uniforme | Bajo | Bajo | Alto Riesgo de daños |

Al garantizar una distribución uniforme y una colocación óptima, el diseño del molde puede mejorar significativamente la calidad general y la durabilidad de las piezas de plástico, reduciendo así la probabilidad de que se produzcan defectos durante la etapa de desmoldeo.

Productos relacionados

- Moldes de Prensado Isostático para Laboratorio

- Molde de Prensado Cilíndrico con Escala para Laboratorio

- Prensa de Moldeo Bidireccional Cuadrada para Uso en Laboratorio

- Molde de Prensado de Forma Especial para Laboratorio

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

Artículos relacionados

- Guía completa de prensado isostático: tipos, procesos y características(3)

- Tecnología de prensado isostático: Revolucionando la densificación de materiales cerámicos

- Comprensión del prensado isostático: proceso, beneficios, limitaciones y aplicaciones

- Guía completa de prensado isostático: procesos y características

- ¿Qué es la máquina de prensado isostático?