Mecanismo de moldeo del polvo

Migración y acumulación pesada

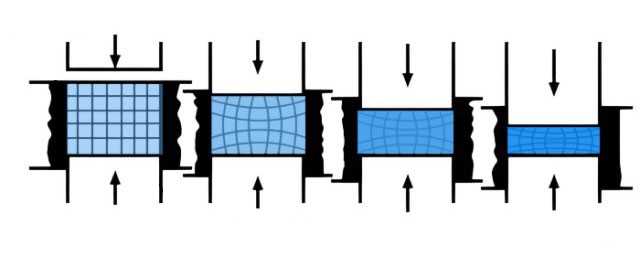

Durante las etapas iniciales del prensado isostático en frío, se produce un importante fenómeno conocido comomigración y acumulación pesada se produce. Este proceso se caracteriza por elgran desplazamiento de partículas dentro de la mezcla de polvo. A medida que las partículas se desplazan, sufren un reordenamiento dinámico que es crucial para la posterior densificación del material.

Uno de los mecanismos clave en esta etapa es elefecto de puente de arco. Este fenómeno describe cómo las partículas más pequeñas de la mezcla migran y se depositan en los espacios intersticiales o poros de las partículas más grandes. Este proceso de llenado no es aleatorio, sino que se rige por los principios de empaquetamiento de partículas y optimización de la densidad. Las partículas más pequeñaspuentean los espacios entre las partículas más grandes, reduciendo así la porosidad total del material.

El efecto de puente de arco es especialmente importante para lograr una distribución uniforme de la densidad en el producto prensado. Al garantizar que las partículas más pequeñas rellenen los huecos dejados por las más grandes, el material se vuelve más compacto y menos poroso. Esta densificación inicial prepara el terreno para las fases posteriores del proceso de prensado, en las que se producirá una mayor compactación y consolidación.

En resumen, la etapa de migración y acumulación pesada es fundamental para el éxito general del prensado isostático en frío. Sienta las bases de la integridad estructural y la densidad del producto final al optimizar la distribución de las partículas y reducir la porosidad mediante el efecto de arco puente.

Etapa de flujo local y fragmentación

A medida que aumenta la presión durante el proceso de prensado isostático en frío, las partículas de polvo inicialmente sueltas sufren una deformación significativa. Esta etapa se caracteriza por la fragmentación y ruptura de las partículas bajo la intensa presión, particularmente evidente en materiales frágiles. Sin embargo, en el caso de los metales dúctiles, la respuesta es notablemente diferente; presentan deformación plástica.

En el caso de los metales dúctiles, la deformación plástica provoca un aumento del área de contacto entre los picos angulares de las partículas. Este aumento del área de contacto no es un mero fenómeno superficial, sino un cambio estructural que da lugar a la formación de nuevos puntos de contacto. Estos nuevos puntos de contacto son cruciales, ya que facilitan las fases posteriores del proceso, en las que las partículas empiezan a entrelazarse y a unirse de forma más eficaz.

La siguiente tabla resume las principales diferencias de comportamiento entre los materiales frágiles y dúctiles durante esta etapa:

| Tipo de material | Comportamiento bajo presión | Efecto resultante |

|---|---|---|

| Frágil | Fragmentación y rotura | Pérdida de integridad estructural |

| Dúctil | Deformación plástica | Aumento del área de contacto y formación de nuevos puntos de contacto |

Esta etapa es fundamental, ya que sienta las bases para la posterior etapa de compresión volumétrica, en la que comienza la densificación del material.

Etapa de compresión volumétrica

En el contexto del prensado isostático en frío, laetapa de compresión volumétrica es una fase crítica que distingue el comportamiento de diferentes materiales bajo presión. A diferencia de los materiales dúctiles, los materiales frágiles no presentan una fase de compresión de volumen. Esto se debe a que los materiales frágiles, como la cerámica o ciertos tipos de vidrio, carecen de la capacidad de deformarse plásticamente bajo presión. En consecuencia, no experimentan un proceso en el que su densidad aumente significativamente.

En el caso de los materiales dúctiles, como los metales, la situación es muy distinta. Bajo una presión suficiente, estos materiales pueden sufrir una deformación plástica, lo que permite una disposición más compacta de las partículas. Sin embargo, incluso en estos casos, la densidad no aumenta indefinidamente. Llega un punto en el que una mayor compresión produce rendimientos decrecientes en términos de mejora de la densidad. Esto se debe a los límites inherentes a la reorganización de las partículas y a las restricciones impuestas por la estructura del material.

| Tipo de material | Comportamiento bajo presión | Cambio de densidad |

|---|---|---|

| Quebradizo | Sin compresión de volumen | Sin aumento |

| Dúctil | Deformación plástica | Aumento limitado |

Comprender estas distinciones es crucial para optimizar el proceso de prensado isostático en frío. Para los materiales frágiles, la atención se desplaza a otras etapas del proceso, como la etapa de flujo local y fragmentación, donde el objetivo principal es lograr una estructura estable sin cambios significativos en la densidad. En cambio, para los materiales dúctiles, la etapa de compresión volumétrica ofrece la oportunidad de aumentar la densidad, aunque dentro de ciertos límites.

Factores que afectan al prensado isostático en frío

Propiedades del polvo

Las propiedades del polvo utilizado en el prensado isostático en frío influyen significativamente en las características del producto final.El polvo atomizado es conocido por su forma esférica, que contribuye a una alta densidad y a un empaquetado uniforme. Este tipo de polvo es especialmente ventajoso para conseguir un producto final consistente y de alta calidad.

Por otro ladopolvo electrolítico presenta una excelente conformabilidad, lo que lo hace adecuado para formas y diseños intrincados. Esta flexibilidad en la conformabilidad es crucial para aplicaciones en las que se requieren geometrías complejas.

En la práctica, una combinación departículas grandes y pequeñas pequeñas. Esta distribución mixta del tamaño de las partículas ayuda a rellenar los huecos entre las partículas más grandes con otras más pequeñas, mejorando así la densidad global y reduciendo la porosidad del producto final. Este método aprovecha elefecto arco puenteen el que las partículas más pequeñas rellenan los huecos creados por las más grandes, dando lugar a una estructura más compacta y estable.

| Tipo de polvo | Características | Aplicaciones |

|---|---|---|

| Polvo atomizado | Esférico, alta densidad | Productos consistentes y de alta calidad |

| Polvo electrolítico | Buena conformabilidad | Formas y diseños complejos |

| Mezcla de tamaños de partículas | Reduce la porosidad, aumenta la densidad | Procesos generales de moldeo |

La elección del tipo de polvo y la distribución del tamaño de las partículas no es arbitraria, sino que se selecciona cuidadosamente en función de los requisitos específicos de la aplicación, garantizando el mejor resultado posible en términos de densidad, conformabilidad y calidad del producto final.

Efecto de desgasificación

En el contexto del prensado isostático en frío, elefecto de desgasificación desempeña un papel crucial para garantizar la calidad y la integridad del producto final. Este proceso implica la eliminación de los gases atrapados en la mezcla de polvo, que pueden provocar defectos como grietas y secuelas elásticas si no se tratan.

Para lograr una desgasificación eficaz, se emplean varias técnicas. Un método habitual esdesgasificación al vacíoen el que el paquete de polvo se somete a vacío para extraer los gases residuales. Este paso es esencial, ya que ayuda a minimizar la formación de huecos e imperfecciones en el producto final.

Además, materiales comofieltro, papel de filtro y papel de grafito se añaden estratégicamente al envase. Estos materiales cumplen múltiples funciones: ayudan a mantener la integridad del envase, proporcionan una barrera contra la contaminación y contribuyen a la distribución uniforme de la presión durante el proceso de prensado. El uso de estos materiales es especialmente importante para garantizar que las partículas de polvo se compactan de manera uniforme, mejorando así la densidad y resistencia generales del producto moldeado.

En resumen, el efecto de desgasificación es un aspecto crítico del proceso de prensado isostático en frío, cuyo objetivo es eliminar las inclusiones de gas y garantizar la integridad estructural del producto final. Empleando técnicas como la desgasificación al vacío e incorporando materiales suplementarios, los fabricantes pueden mejorar significativamente la calidad y fiabilidad de sus productos.

Aditivos y lubricantes

En el contexto del prensado isostático en frío (CIP), la selección y aplicación acertadas de aditivos y lubricantes desempeñan un papel fundamental en la optimización del proceso de moldeo.Lubricantescomo el glicerol, se eligen específicamente para mitigar la fricción entre las partículas, reduciendo así la adherencia entre la matriz y la pieza. Esta reducción de la fricción es crucial por varias razones:

-

Mayor movilidad de las partículas: Al minimizar la resistencia entre partículas, los lubricantes facilitan una migración y un reposicionamiento más suaves de las partículas durante el proceso de prensado. Esto es especialmente beneficioso en laMigración y Acumulación Pesada donde se producen grandes desplazamientos entre partículas.

-

Formabilidad mejorada: El uso de lubricantes garantiza que las partículas puedan fluir más libremente, lo que es esencial durante la etapa deEtapa de Flujo Local y Fragmentación. Aquí, la presión causa deformación y fragmentación, y la presencia de lubricantes ayuda a mantener la integridad del material evitando un desgaste excesivo.

-

Distribución uniforme de la presión: Los lubricantes contribuyen a la distribución uniforme de la presión en la pieza, lo que es fundamental para lograr una densidad uniforme y evitar concentraciones de tensión localizadas. Esto es especialmente importante en laetapa de compresión volumétricaen la que el objetivo es lograr un producto final uniforme y de alta densidad.

Además de los lubricantesaglutinantes como el glicerol, para aumentar la cohesión de la mezcla de polvo. Los aglutinantes garantizan que las partículas permanezcan unidas, incluso bajo las altas presiones ejercidas durante la CIP. Esta unión es esencial para mantener la integridad estructural del cuerpo verde, que es la etapa intermedia entre la compactación del polvo y la sinterización final.

La combinación de lubricantes y aglutinantes en el proceso CIP no sólo mejora las propiedades mecánicas del producto final, sino que también prolonga la vida útil de las matrices y moldes utilizados en la operación de prensado. Al reducir el desgaste de estos componentes, la eficacia general y la rentabilidad del proceso CIP aumentan considerablemente.

Proceso de moldeo por prensado isostático en frío

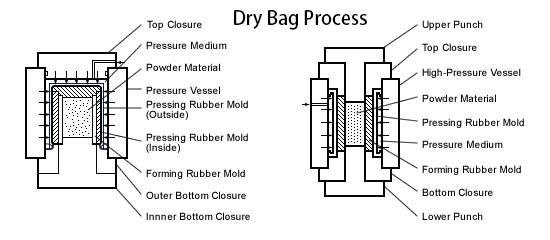

Método de bolsa seca

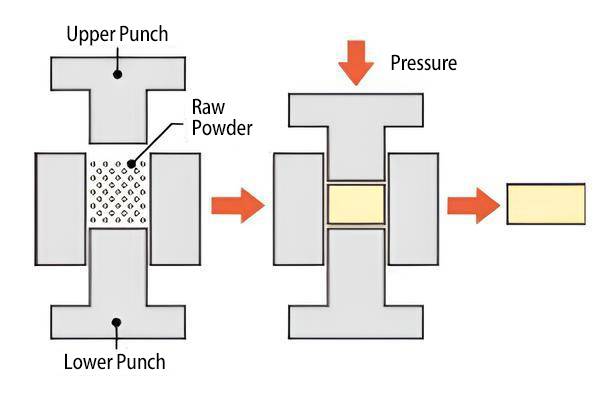

El método de la bolsa seca es un paso crítico en el proceso de prensado isostático en frío, que implica varias operaciones meticulosas para garantizar la integridad y precisión del producto final. Inicialmente, el polvo se pesa para mantener la coherencia en la composición y la densidad. A este paso le sigue el llenado del polvo en el envase designado, asegurando una distribución uniforme para evitar bolsas de aire o inconsistencias.

Una vez rellenado el polvo, el envase se sella meticulosamente para evitar cualquier fuga durante el posterior proceso de desgasificación al vacío. A continuación, el envase sellado se coloca en un molde de acero de alta presión, esencial para la aplicación de una presión uniforme en toda la superficie del polvo.

La siguiente fase consiste en aumentar la presión dentro del cilindro de alta presión. Este paso es crucial, ya que comprime el polvo hasta darle una forma densa y sólida. La presión se mantiene durante un tiempo determinado para garantizar una consolidación completa y alcanzar la densidad deseada.

Una vez mantenida la presión, se reduce gradualmente y se abre el cilindro de alta presión. La pieza prensada, ya consolidada, se extrae con cuidado del molde. El último paso consiste en medir el tamaño de la pieza prensada para verificar que cumple las especificaciones requeridas. Esta medición es una medida crítica de control de calidad para garantizar que el producto final se ajusta a los criterios de diseño.

Medición del tamaño de la chapa verde prensada

El proceso de medición del tamaño de la chapa verde prensada implica varios pasos meticulosos, cada uno de ellos crítico para garantizar la integridad y precisión del producto final. El primer paso es elmontaje y colocación del molde. Esto implica una alineación precisa para garantizar que las dimensiones del molde sean exactas y coherentes. A continuación, la superficie del molde se somete asecado para eliminar la humedad que pudiera afectar al proceso de prensado.

A continuación, elllenado de polvo polvo. Este paso requiere una distribución uniforme del polvo para conseguir un relleno de alta densidad. La uniformidad garantiza que la lámina verde tendrá propiedades mecánicas constantes en toda su estructura. Una vez que el polvo se ha distribuido uniformemente, se sella el molde.sella para evitar cualquier contaminación o pérdida de material durante el proceso de prensado.

El último paso antes del prensado esla desgasificación. Se trata de eliminar el aire atrapado en la mezcla de polvo para evitar defectos como huecos o grietas en el producto final. La desgasificación se consigue normalmente mediante métodos de vacío, garantizando que el polvo sea lo más denso y homogéneo posible antes de la aplicación de presión.

Cada uno de estos pasos es crucial para el éxito global del proceso de prensado isostático en frío, contribuyendo a la creación de una chapa verde de alta calidad y dimensionalmente precisa.

Productos relacionados

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Máquina de Montaje en Frío al Vacío para Preparación de Muestras

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

Artículos relacionados

- Pasos de operación de la prensa isostática automática.

- Aplicación de la tecnología de prensado isostático en caliente en aleaciones de alta temperatura de fundición a base de níquel

- Prensa isostática en frío (CIP) eléctrica de laboratorio: Aplicaciones, ventajas y personalización

- Aplicación de la tecnología de prensado isostático en caliente en la preparación de cerámicas especiales

- Fabricación aditiva para prensado isostático: uniendo la nueva tecnología con la fabricación tradicional