Introducción a la tecnología de prensado isostático en frío

Definición y mecanismo

La tecnología de prensado isostático en frío es un sofisticado proceso que facilita el prensado isostático a temperatura ambiente. Este método emplea caucho o plástico como material del molde, que luego se somete a presión a través de un medio líquido o elastómero. La presión ejercida puede alcanzar hasta 600 MPa, lo que garantiza una compresión uniforme en todas las direcciones.

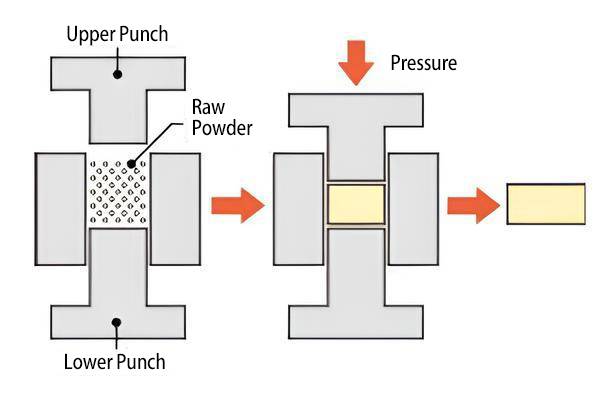

El mecanismo del prensado isostático en frío consiste en encerrar el material en un molde flexible, normalmente de caucho o plástico. A continuación, el molde se sumerge en un recipiente a presión lleno de un líquido o elastómero. Al aplicar la presión, el medio distribuye uniformemente la fuerza, comprimiendo el material uniformemente desde todos los lados. Este proceso garantiza que el material alcance una densidad alta y constante, lo que lo hace ideal para aplicaciones que requieren un control preciso de la forma y la densidad.

Los componentes clave del sistema son el recipiente a presión, el molde flexible y el medio de presión. El recipiente a presión está diseñado para soportar altas presiones, lo que garantiza la seguridad y la eficacia durante el proceso de prensado. El molde flexible, fabricado con materiales como caucho o plástico, permite dar forma a geometrías complejas sin comprometer la integridad del material. El medio de presión, ya sea líquido o elastómero, desempeña un papel crucial en la distribución uniforme de la presión, con lo que se consiguen condiciones isostáticas.

Esta tecnología es especialmente ventajosa en industrias en las que es fundamental mantener la forma y la densidad de los materiales. Supera las limitaciones de los métodos de prensado tradicionales, que a menudo provocan distorsiones en la forma y una densidad irregular. Al garantizar una distribución uniforme de la presión, la tecnología de prensado isostático en frío permite producir componentes de alta calidad con una contracción mínima y un excelente control de la forma.

Ventajas del prensado isostático en frío

El prensado isostático en frío (CIP) ofrece varias ventajas que mejoran la calidad y la eficacia del proceso de fabricación. Una de las ventajas más significativas es ladensidad uniforme que se consigue en las láminas verdes. Esta uniformidad garantiza que el material sufra una contracción uniforme durante procesos posteriores como la sinterización, que es crucial para mantener la precisión dimensional y la integridad estructural. La distribución uniforme de la presión en todas las partes del material es un factor clave para lograr esta uniformidad, ya que elimina la posibilidad de variaciones de densidad que podrían provocar defectos o incoherencias en el producto final.

Además, el CIP mejora significativamenteresistencia en verdeque se refiere a la capacidad del material para resistir la manipulación antes de estar completamente endurecido. Una alta resistencia en verde permite una sinterización y un mecanizado más rápidos, lo que aumenta la rotación de la producción y reduce el tiempo total de procesamiento. Esta resistencia también facilita la manipulación de formas y estructuras delicadas, facilitando la producción de geometrías complejas sin comprometer la integridad del material.

Otra ventaja notable es laresistencia uniforme del producto. A diferencia del prensado uniaxial, el CIP proporciona propiedades más homogéneas al producto, lo que permite una mayor precisión en el control de las dimensiones del producto acabado. Esta homogeneidad es especialmente beneficiosa en industrias donde las especificaciones exactas son críticas, como en la producción de componentes de alta precisión para dispositivos aeroespaciales o médicos.

Además, la CIP ofrecemayor flexibilidad en la forma y el tamaño del producto acabado. Permite crear relaciones de aspecto más largas, como gránulos largos y finos, que son difíciles de producir con otros métodos de prensado. Esta flexibilidad se extiende al procesamiento de materiales con características y formas diversas, lo que amplía aún más la gama de aplicaciones para las que es adecuada la CIP.

Por último, la capacidad de la tecnología para mejorar la compactación del polvo conduce a una mayor densificación, que es esencial para conseguir materiales de alto rendimiento. Esta compactación mejorada no sólo aumenta las propiedades mecánicas del material, sino que también reduce los tiempos de ciclo, mejorando así la productividad global.

Aplicaciones en la industria

Pulvimetalurgia

El prensado isostático en frío desempeña un papel fundamental en el ámbito de la pulvimetalurgia, especialmente en la producción de componentes complejos a gran escala. Esta tecnología es fundamental para fabricar rodillos de carburo cementado de formas complejas, esenciales para diversas aplicaciones industriales, como la fabricación de martillos utilizados en la producción de diamantes artificiales. El proceso también es experto en el tratamiento de materiales en polvo con importantes relaciones altura-diámetro, lo que garantiza una densidad uniforme y una distorsión mínima.

En el contexto de la pulvimetalurgia, el prensado isostático en frío no es sólo una técnica de fabricación, sino una piedra angular de la ingeniería de precisión. Permite crear materiales que de otro modo serían inalcanzables con los métodos tradicionales de fundición o conformado. Por ejemplo, el carburo de tungsteno, un material famoso por su dureza y resistencia al desgaste, se fabrica a menudo mediante técnicas pulvimetalúrgicas. Estas técnicas consisten en unir partículas de carburo de wolframio con cobalto, lo que da como resultado un material indispensable para herramientas de corte y diversas aplicaciones industriales.

Además, la versatilidad del prensado isostático en frío se extiende a la fabricación de una amplia gama de componentes, como filtros sinterizados, cojinetes porosos impregnados de aceite y contactos eléctricos. El proceso de sinterización, que forma parte integral de la pulvimetalurgia, garantiza que las partículas de polvo se unan a temperaturas justo por debajo del punto de fusión del metal primario. El resultado son piezas que no sólo son muy precisas, sino que también poseen propiedades mecánicas superiores.

Nunca se insistirá lo suficiente en la importancia del prensado isostático en frío en la pulvimetalurgia. Es un proceso que ha evolucionado con los avances tecnológicos, convirtiéndose en el método de referencia para producir componentes críticos como casquillos, cojinetes y engranajes. Al eliminar la necesidad de procesos de fabricación sustractivos, no sólo reduce el desperdicio de material, sino que también mejora la rentabilidad del producto final.

Procesado de alimentos

En el ámbito del procesado de alimentos, el prensado isostático en frío (CIP) surge como una técnica fundamental para la esterilización a baja temperatura y la inactivación de enzimas. Este método no sólo garantiza la eliminación de microorganismos nocivos, sino que también desactiva eficazmente enzimas que, de otro modo, podrían provocar el deterioro de los alimentos. Al mantener un entorno a baja temperatura, la CIP preserva las cualidades intrínsecas de los productos alimentarios, como su sabor original, su color vibrante y su integridad nutricional.

El proceso consiste en aplicar una presión uniforme a los productos alimenticios encerrados en un molde flexible, normalmente de caucho o plástico, mientras están sumergidos en un medio líquido o elastómero. Esta presión uniforme, que puede alcanzar hasta 600 MPa, garantiza que los alimentos se sometan a un tratamiento uniforme, mejorando así su seguridad y calidad. La aplicación a baja temperatura minimiza el riesgo de degradación térmica, habitual en los métodos tradicionales de esterilización a alta temperatura, preservando así los delicados sabores y texturas de los alimentos.

Además, la capacidad de la CIP para mantener una densidad alta y uniforme en los productos alimentarios da como resultado una contracción mínima y una retención superior de la forma. Esto es especialmente ventajoso para los alimentos que requieren una forma y presentación precisas, como los pasteles delicados o los dulces intrincados. También cabe destacar la eficacia de esta tecnología para preservar el contenido nutricional de los alimentos, ya que evita la pérdida de vitaminas y minerales que a menudo se ven comprometidos durante el procesado a altas temperaturas.

En resumen, el prensado isostático en frío en el procesado de alimentos representa un avance significativo en la tecnología de conservación de alimentos, ya que ofrece un equilibrio entre seguridad, calidad y valor nutricional.

Cerámica

La aplicación de la tecnología de prensado isostático en frío en la industria cerámica es especialmente notable por su capacidad para producir productos cerámicos especializados de alta calidad. Entre ellosbolas de molienda de alúmina,tubos de titanato de aluminio líquidoyaislantes electromagnéticos de alta tensión son excelentes ejemplos de la eficacia de esta tecnología. Estos artículos exigen una estabilidad mecánica, térmica y química excepcional, propiedades por las que la cerámica tradicional es conocida desde hace mucho tiempo.

Históricamente, la cerámica se ha valorado por su durabilidad y versatilidad, y ha encontrado aplicaciones en todo tipo de objetos, desde recipientes de cocina hasta figuras esculpidas. El proceso suele consistir en moldear la arcilla, sola o mezclada con materiales como arena de sílice, para darle la forma deseada. A continuación, estas formas se secan y endurecen mediante un proceso conocido como sinterización, que tiene lugar en hornos de alta temperatura.

Con los avances tecnológicos, la utilidad de la cerámica ha aumentado considerablemente. Hoy en día, los productos cerámicos pueden clasificarse en varios grupos, cada uno de los cuales se beneficia de la precisión y uniformidad que ofrece la tecnología de prensado isostático en frío. Este método garantiza que incluso las formas complejas mantengan una alta densidad y una contracción mínima, lo que lo convierte en una opción ideal para la producción de componentes cerámicos avanzados.

Productos relacionados

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Máquina de Montaje en Frío al Vacío para Preparación de Muestras

- Equipo de horno de tubo para deposición química de vapor asistida por plasma (PECVD) rotatorio inclinado

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

Artículos relacionados

- Prensado isostático en frío (CIP): un proceso probado para la fabricación de piezas de alto rendimiento

- Comprensión del prensado isostático en frío y sus aplicaciones

- Explorando las aplicaciones del prensado isostático

- Prensa isostática en frío (CIP) eléctrica de laboratorio: Aplicaciones, ventajas y personalización

- Fabricación aditiva para prensado isostático: uniendo la nueva tecnología con la fabricación tradicional