Introducción

Tabla de contenido

Cuando se trata de fabricación de piezas de alto rendimiento, un proceso probado que se destaca es el prensado isostático en frío (CIP) . Esta tecnología ofrece una variedad de beneficios, desde lograr una densidad excepcional para la cerámica hasta comprimir diversos materiales como metal y grafito. En esta publicación de blog, profundizaremos en los conceptos básicos de CIP, exploraremos sus aplicaciones en diferentes industrias y discutiremos cómo se ha expandido a nuevas áreas, como las telecomunicaciones y los sectores automotriz. Entonces, si tiene curiosidad acerca de este innovador proceso de fabricación, siga leyendo para obtener más información sobre el poder del prensado isostático en frío.

Los fundamentos del prensado isostático en frío (CIP)

Entendiendo la tecnología CIP

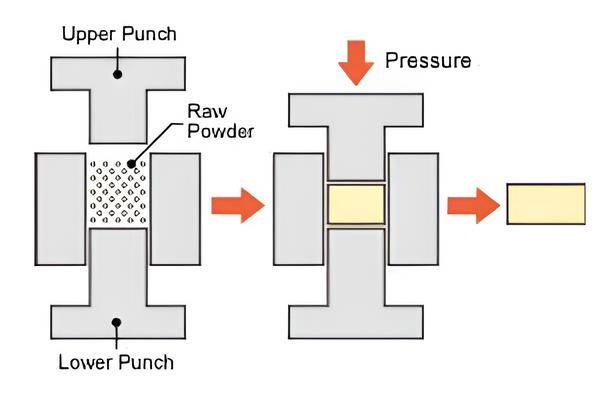

El prensado isostático en frío (CIP) es un método de procesamiento de materiales mediante la aplicación de presión. Es similar al procesamiento de moldes metálicos y se basa en la ley de Pascal, que establece que la presión aplicada en un fluido cerrado se transmite uniformemente en todas las direcciones sin ningún cambio de magnitud.

En CIP, los polvos se compactan encerrándolos en un molde de elastómero, que tiene baja resistencia a la deformación. Luego se aplica presión líquida uniformemente al molde, comprimiendo los polvos y dando como resultado un sólido muy compacto. Este proceso se puede utilizar para diversos materiales, incluidos plásticos, grafito, metalurgia en polvo, cerámica y objetivos de pulverización catódica.

El proceso de consolidación de polvos metálicos y cerámicos.

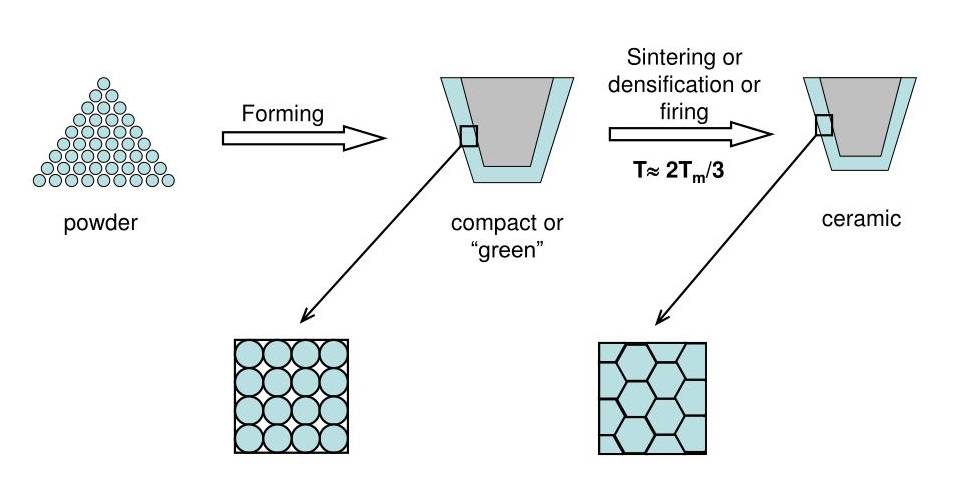

El prensado isostático en frío (CIP) es un proceso de compactación de polvo que logra entre un 60 y un 80 % de piezas teóricamente densas listas para sinterizar. Ofrece la ventaja de una buena resistencia en verde, lo que permite el premecanizado antes de la sinterización sin provocar roturas.

CIP es particularmente útil para producir piezas donde el alto costo inicial de las matrices de prensado no se puede justificar o cuando se necesitan compactos muy grandes o complejos. Se puede aplicar a una variedad de polvos, incluidos metales, cerámicas, plásticos y compuestos. Las presiones requeridas para la compactación varían desde menos de 5,000 psi hasta más de 100,000 psi. Los polvos se compactan en moldes elastoméricos mediante un proceso de bolsa húmeda o seca.

Logro del 95% de densidad teórica para cerámica.

CIP puede alcanzar el 95% de la densidad teórica de la cerámica. Con presiones típicas que oscilan entre 15 000 y 60 000 psi y temperaturas ambiente de hasta 200 °F, CIP puede consolidar polvos cerámicos a una alta densidad. Esto lo convierte en un proceso probado para producir piezas cerámicas de alto rendimiento.

Presiones típicas y temperatura ambiente involucradas en CIP

Las presiones típicas para el prensado isostático en frío (CIP) oscilan entre 15 000 y 60 000 psi, con temperaturas ambiente de hasta 200 °F. Estas presiones y temperaturas se aplican uniformemente al molde de elastómero que contiene los polvos, lo que da como resultado la consolidación de los materiales en una masa sólida homogénea.

CIP se utiliza ampliamente en diversas industrias, incluidas la médica, aeroespacial, automotriz y de telecomunicaciones. Es particularmente útil para la consolidación de polvos cerámicos, la compresión de grafito, refractarios y aisladores eléctricos, así como para producir objetivos de pulverización catódica y recubrimientos para piezas de válvulas.

En conclusión, el prensado isostático en frío (CIP) es un proceso versátil de compactación de polvo que logra piezas de alta densidad listas para su posterior tratamiento o sinterización. Ofrece ventajas como procesamiento de estado sólido, complejidad de formas, bajo costo de herramientas y mínimo desperdicio de material. CIP es una tecnología probada utilizada en diversas industrias para la producción de componentes de alto rendimiento.

Aplicaciones del prensado isostático en frío

Consolidación de polvos cerámicos.

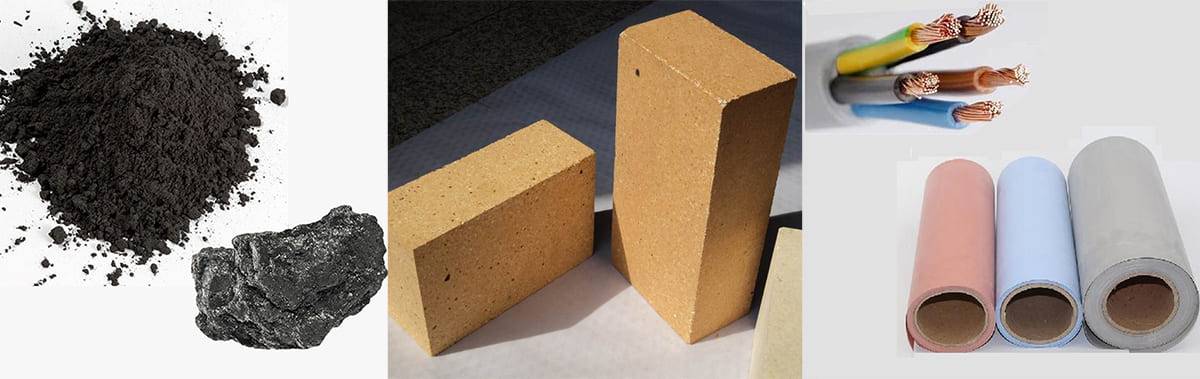

El prensado isostático en frío (CIP) se utiliza comúnmente para la consolidación de polvos cerámicos. Este proceso consiste en compactar un polvo en un recipiente elastomérico sumergido en un fluido a una presión de 20 a 400 MPa. CIP permite la producción de compactos de polvo grandes o pequeños de forma simple con una densidad verde uniforme. Es particularmente útil para polvos difíciles de prensar, como los metales duros. La gama de productos cerámicos producidos mediante el proceso isostático es extensa e incluye bolas, tubos, varillas, boquillas, tubos fusibles, tubos llenos, tubos de iluminación, muelas abrasivas y más.

Compresión de grafito, refractarios y aisladores eléctricos.

El prensado isostático en frío también se utiliza ampliamente para comprimir grafito, materiales refractarios y aisladores eléctricos. Materiales como nitruro de silicio, carburo de silicio, nitruro de boro, carburo de boro, boruro de titanio y espinela se pueden compactar eficazmente mediante CIP. Esta tecnología permite la producción de piezas de alta calidad con una densidad verde uniforme, incluso para formas complejas. Sin embargo, es importante señalar que el prensado isostático en frío puede sacrificar la velocidad de prensado y el control dimensional, lo que a menudo requiere un mecanizado posterior del compacto verde.

Aplicaciones en los campos médico y dental.

El prensado isostático en frío también ha encontrado aplicaciones en los campos médico y dental. Se utiliza comúnmente para comprimir cerámicas avanzadas utilizadas en implantes dentales, prótesis y dispositivos médicos. El proceso de alta presión garantiza la producción de componentes cerámicos densos y duraderos que cumplen con los estrictos requisitos de la industria de la salud. La tecnología se está expandiendo a nuevas aplicaciones, incluida la compresión de objetivos de pulverización catódica, el recubrimiento de componentes de válvulas para reducir el desgaste de los cilindros en los motores y diversas aplicaciones en las industrias de telecomunicaciones, electrónica, aeroespacial y automotriz.

El prensado isostático en frío, también conocido como CIP, se realiza a temperatura ambiente utilizando un molde de elastómero y un fluido, normalmente aceite o agua. La presión del fluido durante la operación puede oscilar entre 60.000 lbs/in2 (400 MPa) y 150.000 lbs/in2 (1000 MPa). Una desventaja de este proceso de fabricación es la menor precisión geométrica debido al molde flexible. Sin embargo, CIP sigue siendo un proceso probado para producir piezas de alto rendimiento. Después del prensado isostático en frío, el compacto verde suele sinterizarse de forma convencional para conseguir la pieza final deseada.

Expansión a nuevas aplicaciones

Prensado de objetivos de pulverización

Los objetivos de pulverización catódica se utilizan ampliamente en diversas industrias por su capacidad para depositar películas delgadas de materiales sobre una variedad de sustratos con alta precisión y uniformidad. Una de las nuevas aplicaciones de los objetivos de pulverización catódica es el prensado de estos objetivos. Este proceso implica el uso de alta presión para compactar los materiales en polvo en una forma sólida. Al presionar se garantiza que el objetivo tenga la densidad y las propiedades mecánicas deseadas para una pulverización catódica eficiente.

El prensado de objetivos de pulverización catódica ha ganado popularidad debido a la creciente demanda de recubrimientos de película delgada en industrias como las de telecomunicaciones, electrónica, aeroespacial y automotriz. Estos recubrimientos tienen varios propósitos, incluido mejorar la función y la durabilidad de los componentes de motores de alto rendimiento en la industria automotriz y crear acabados duraderos y visualmente atractivos en artículos como relojes y joyas.

Recubrimiento de piezas de válvulas en motores.

Otra aplicación emergente de los objetivos de pulverización catódica es el revestimiento de piezas de válvulas en motores. Las válvulas del motor juegan un papel crucial en el rendimiento y la eficiencia de un motor. Recubrir estas válvulas con películas delgadas puede mejorar su resistencia al desgaste, reducir la fricción y mejorar el rendimiento general del motor.

Al utilizar objetivos de pulverización catódica, los fabricantes pueden depositar películas delgadas de materiales sobre las piezas de las válvulas con alta precisión y control. Estos recubrimientos proporcionan una capa protectora que puede soportar altas temperaturas, resistir la corrosión y prolongar la vida útil de las válvulas. Como resultado, los motores pueden funcionar de manera más eficiente y tener una vida útil más larga.

Aplicaciones en las industrias de telecomunicaciones, electrónica, aeroespacial y automotriz.

Los objetivos de pulverización catódica tienen una amplia gama de aplicaciones en diversas industrias debido a su versatilidad y eficacia para depositar películas delgadas. Algunas de las industrias clave que se benefician de la tecnología de objetivos de pulverización catódica incluyen:

Telecomunicaciones: los objetivos de pulverización catódica se utilizan para depositar películas delgadas de materiales sobre sustratos, creando recubrimientos conductores transparentes para pantallas LCD y táctiles. Estos recubrimientos son esenciales para la funcionalidad y el rendimiento de los dispositivos electrónicos en la industria de las telecomunicaciones.

Electrónica: los objetivos de pulverización catódica se utilizan en la producción de circuitos integrados, semiconductores y pantallas de visualización. La deposición de películas delgadas sobre estos componentes electrónicos mejora su rendimiento, confiabilidad y durabilidad.

Aeroespacial: la industria aeroespacial depende de objetivos de pulverización catódica para diversas aplicaciones, incluido el revestimiento de componentes de motores, ferretería arquitectónica, paneles y láminas. Estos recubrimientos proporcionan resistencia a la corrosión, resistencia al desgaste y estabilidad térmica mejoradas, lo que garantiza la seguridad y eficiencia de los sistemas aeroespaciales.

Automotriz: Los objetivos de pulverización catódica se utilizan ampliamente en la industria automotriz para recubrir componentes de motores, molduras decorativas, ruedas y otras piezas. Estos recubrimientos mejoran la durabilidad, funcionalidad y atractivo estético de los productos automotrices.

En conclusión, la expansión de los objetivos de pulverización catódica hacia nuevas aplicaciones está impulsada por la creciente demanda de recubrimientos de película delgada en industrias como las de telecomunicaciones, electrónica, aeroespacial y automotriz. El prensado de objetivos de pulverización catódica y el recubrimiento de piezas de válvulas en motores son aplicaciones emergentes que ofrecen rendimiento, durabilidad y funcionalidad mejorados. Con su capacidad para depositar películas delgadas sobre una variedad de sustratos con alta precisión, los objetivos de pulverización catódica continúan revolucionando diversas industrias y contribuyendo a los avances tecnológicos.

Conclusión

El prensado isostático en frío (CIP) es un proceso probado y confiable para fabricar piezas de alto rendimiento. Con su capacidad para alcanzar una densidad teórica del 95 % para cerámicas y consolidar polvos metálicos y cerámicos, CIP ofrece excelentes resultados. Esta tecnología encuentra aplicaciones en diversas industrias, incluidas la dental, médica, de telecomunicaciones, electrónica, aeroespacial y automotriz. Se utiliza para comprimir grafito, refractarios, aisladores eléctricos e incluso para presionar objetivos de pulverización catódica y recubrir piezas de válvulas en motores. CIP ha demostrado constantemente su eficacia en la producción de componentes duraderos y de alta calidad, lo que la convierte en una técnica valiosa en el mundo de la fabricación.

Productos relacionados

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

Artículos relacionados

- ¿Qué es la máquina de prensado isostático?

- Cómo ayudan las prensas isostáticas a eliminar defectos en los materiales

- Procesos de producción de varillas cerámicas de circonio: Prensado isostático frente a prensado en seco

- Comprender el proceso de prensado isostático y sus tipos

- Selección de equipos de prensado isostático para moldeo de alta densidad